肖英龙

1 炉渣中Ca、Fe 资源再循环的目的和方法

将炉渣的成分分离而作为炼铁原料的再循环技术开发的主要目的是,采用废酸从炼钢渣中分离出可再循环的钙源和铁源,作为炼铁原料实现再利用。

开发方法所用的废酸有两种:一是酸洗所用的废盐酸;二是焦化化产的硫酸。第一种技术是将钢材在酸洗过程中产生的废盐酸稀释后对渣进行处理。由于渣中Ca 成分在数分钟内就溶解成CaCl2,而渣中Fe、Si、Mg 等其他金属氧化物则不溶于稀盐酸,从而开发出稳定且简便的分离技术。

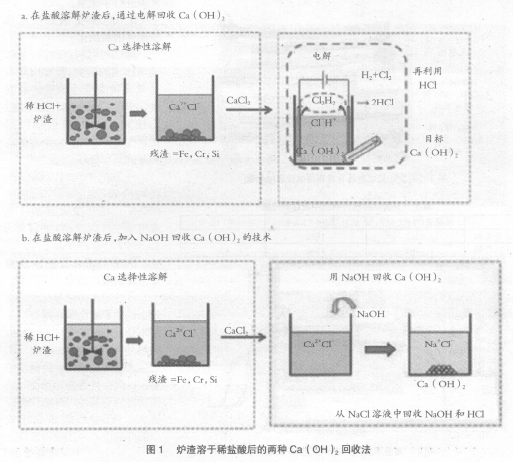

将炉渣置于溶解槽中,用稀盐酸溶液处理,包括将钙作为CaCl2 而在溶液中进行离子化,铁等残余成分则作为未溶解物而分离的工序和将分离的CaCl2 溶液直接电解成Cl2、H2 与Ca(OH)2的工序,或者在分离的GaCl2 溶液中加入NaOH 溶液,在将pH 值缓慢地从酸性调整为碱性的条件下,即pH=3-4 时沉淀出Fe(OH)3,pH=5-6 时沉淀出Al(OH)3 和Cr(OH)3,pH=8-9 时沉淀出Fe(OH)2,pH=9-10 时沉淀出Mn(OH)2,pH=9.5-10.5 时沉淀出Mg(OH)2,故可分阶段将以上沉淀物过滤后,在pH=11-13 时获得溶解性低的Ca(OH)2。再用电解处理回收Ca(OH)2 后的NaCl 溶液,回收NaOH 和Cl2(与H2 反应为HCl),进行再利用(见图1)。

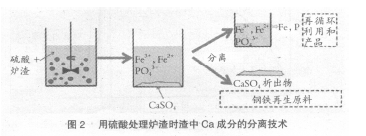

研究表明,用16.3 吨3.6%的稀盐酸溶解处理1 吨渣,将产生0.89 吨CaCl2,为使之实氢氧化,加入0.64 吨NaOH,可回收0.59 吨Ca(OH)2。盐酸、NaOH 可通过上述电解实现再循环。另一项技术是将焦化化产浓硫酸稀释至10%-40%,将炉渣浸渍于稀释酸液中,渣中Ca 成分变成不溶性的CaSO4,渣中Fe、Al、Cr、Mn 及P 可在酸液中通过离子化被分离。如图2 所示,将上述成分固液分离,即分别回收CaSO4 固体、Fe 等金属液。由于溶液中P 元素附加值高,正在开发分离硫酸根离子的技术。

研究表明,用4.0 吨20%的H2SO4 改质处理1 吨渣,可回收1.09 吨CaSO4。

2 利用盐酸处理炉渣获取有价资源的再循环技术

将磁选后的炉渣加入稀盐酸溶解槽中,在pH=2-3 时进行溶解反应。渣中除有游离CaO 之外,铁酸钙和硅酸钙等复合氧化物也较多,但只有Ca 成分在数分钟内就选择性溶解成CaCl2,Fe 等其他金属的氧化物则未溶解,故残渣中Fe 含量高即作为铁源留下来。用水洗去残渣中的氯成分后,就可用作炼铁原料进行再循环。

溶解试验表明,若盐酸浓度小于1%,渣中钙的溶出量就少;若盐酸浓度大于5%,除钙以外的铁、硅溶出量就会增多;盐酸浓度为2%-4%时,钙的溶出量多而铁和硅的溶出受到抑制。

如图1a 所示,将溶于盐酸的CaCl2 进行电解,在阳极上产生Cl2,同时在阴极上生成H2 和Ca(OH)2,Cl2 和H2 通过反应易生成HCl,被稀释后能反复参与炉渣的溶解反应而被再利用。

不电解盐酸溶液中的CaCl2 而进行Ca(OH)2 化的技术,如图1b 所示。通过加入NaOH 溶液,利用Ca2+和Na+的离子交换也可析出分离Ca(OH)2。此技术的特征:一是每次加入少量NaOH 时,利用渣中Fe、Al、Cr、Mn、Mg 的氢氧化物析出的pH 区域不同,较易实现更细的成分分离;二是Ca(OH)2 的回收率高;三是将Ca(OH)2 分离后的NaCl 溶液进行电解,由于回收再利用NaOH和Cl2 时的电解电压低,基本上不能在离子渗透膜上形成附着物。

利用3.6%稀盐酸溶解2mm 以下渣粒,调查炉渣的成分选择和溶解时间之间的关系。结果表明,10min 后渣中Ca 成分的溶解比例约达68%,而Ca 之外的金属仅有少量溶解。

将投入稀盐酸中的渣粒直径分别控制在0.125mm 以下、0.250mmm 以下、0.500mm 以下、5.00mm 以下,以相同液固比和反应时间溶解后,求出利用加入NaOH 而析出Ca(OH)2 的回收率。结果表明,在渣粒径最大的0.500-5.00mm 范围,Ca(OH)2 回收率低至50%-60%,但其粒径细化到0.250mmm 和0.125mm 时,Ca(OH)2 回收率却快速提高到70%和80%。为了避免仅因微细渣的分级对其处理量的限定,有必要在处理渣的破碎成本与Ca(OH)2 回收率之间寻找最佳平衡点。

研究了本技术分离回收的Ca(OH)2 粉的SEM 图像和粒度分布情况,并将所得的Ca(OH)2 与市售的消石灰进行了比较。图像表明Ca(OH)2 粉的粒度很细,干燥阶段会凝聚保留下来,粒度分布的测定结果D50 为20μm 左右,可以推定1μm 以下的实际比例达50%以上,较之市售的消石灰和生灰石,其粒度尺寸要小1-2 位数。

为了比较由炉渣溶解所获得的Ca(OH)2 粉与市售生石灰作为烧结黏结剂的效果,将其与市售生石灰同量配料,并利用圆盘造球机及滚筒造球机(DM)进行造球试验。结果表明,使用本工艺技术所得的Ca(OH)2 粉作为黏结剂,无论是在圆盘式或是在滚筒式造球机上的成球比例都很高。今后拟将通过烧结锅试验比较烧结生产率的变化(此生产率是以烧结速度和烧结成品率的乘积来表示)。

3 利用硫酸处理炉渣的资源化技术

本节介绍有效利用焦化化产硫酸处理炉渣的改质技术。将以前的废石膏板CaSO4 用作烧结辅助原料,进行了用实机设备确认黏结剂效果的技术开发。将炉渣表层变成CaSO4(石膏化),通过调查性试验确认石膏化的改质渣是否具有烧结黏结剂效果或可否代替CaCO3。

从硫酸浓度和硫酸反应后的成分变化可知,若其浓度低于25%就有铁溶出;若高于25%则石膏生成量就会下降。因此采用20%-25%浓度的硫酸进行炉渣的改质处理是理想的。另外,几乎没有观察到铝的硫酸盐,表明炼铁原料的忌避物质铝溶解于硫酸,也可从改质渣中去除。

从经硫酸改质后制备的CaSO4 粉与市售石灰石粒度分布的比较结果可知,较之石灰石,改质渣粉粒度极细,D50 为10μm,即使最大直径也在50μm 以下。以DM 造粒试验的结果来看,虽可观察到配合水分波动的影响,但接近操作条件的水分为7%左右,即使将少量石灰石置换为改质渣,也不会造成恶劣影响。

造粒后的烧结锅试验结果表明,与透气性密切相关的烧结速度增大了大约10%,但以烧结后强度指标表示的烧结成品率却下降了百分之几,即由烧结速度和烧结成品率乘积求出的烧结生产率基本上是相同程度的值。

4 今后的研究方向

无论是哪种酸,都是低成本的,虽也有处理费用,但因不用加热,故设备紧凑。另外,本技术不限于对炉渣的处理,也可以广泛适用于含有Ca 和Fe 的粉尘、粉煤灰、废耐材的成分分离。在各自利用废酸处理炉渣的资源化技术中尚存在以下问题需要解决。

1)在酸洗等废盐酸系统中需研究以下问题:

◆为了增大钙溶解量需有高效的炉渣粉碎法;

◆炉渣粉碎后需有合适的输送、切出技术;

◆因需多阶段过滤,故需要有效的脱水技术;

◆需要损耗少的Na 成分和Cl 成分的清洗、去除技术;

◆也需要短时间的干燥、破碎技术。

2)在废硫酸或焦化化产硫酸系统仍需研究以下问题:

◆由于当前尚不能进行硫酸的再循环,故需稳定确保剩余硫酸的安全存放;

◆从硫酸溶解成分中去除Fe、PO4

3-后的溶液处理法;

◆把握高炉原料烧结过程产生的SOx 量;

◆比较研究SOx 回收费用与中和处理硫酸的药剂费用,及高炉原料的钙源代替效果。

为此,将着手建设验证规模扩大化的试验设备,并于2016 年评价投资效果。预计到2019 年,可能实施确立技术的开发计划。