张树江 王培生 刘伟 高海生

(冀南钢铁集团)

摘 要:根据生产工艺特点,煤粉制备、输送与喷吹过程中可能产生火灾、爆炸。在密闭生产设备中发生的煤粉爆炸事故,可能发展成为系统爆炸,摧毁整个煤粉喷吹系统,甚至危及高炉。喷吹缸体发红,煤粉自燃温度升高,如果遇氧气接触,极易造成喷吹系统爆炸,引发重大安全事故。本文通过对5#喷吹罐体局部温度升高,煤粉自燃以至喷吹罐体局部发红存在安全隐患。通过改变流化角度,消除了此项安全隐患,为企业健康发展奠定了基础。

关键词:喷吹煤粉;罐体发红;安全隐患

1 前言

炼铁企业的高炉生产,燃料消耗占炼铁成本的30-40%左右[1]。降低综合燃料比是每个高炉操作者的追求,尽可能的多喷煤粉,提高置换比是降低生铁成本的重要措施。

科学技术不断发展,高炉生产工艺不断改善。降低炼铁生产成本,采用喷吹价格相对较低的煤粉代替价格相对较高的焦炭发热剂作用,实现高炉炼铁的低成本生产。

高炉喷煤是由两个系统组成。磨煤系统是为高炉喷煤生产煤粉。喷煤系统是为高炉喷煤输送喷吹煤粉。均是密闭系统,当密闭系统中含氧量超过12%以上,煤粉温度达到595℃时,易造成煤粉快速燃烧,发生爆炸。程度轻的使内部温度急升(>900℃)烧坏设备。程度重的导致发生爆炸,损坏设备。造成工业建筑坍塌,人员伤亡。

根据生产工艺特点,煤粉制备,输送与喷吹过程中可能产生火灾、爆炸、中毒、窒息。建筑物坍塌等事故。在密闭生产设备中发生的煤粉爆炸事故可能发展成为系统爆炸。摧毁整个煤粉喷吹系统,甚至危害高炉。抛射到密闭生产设备以外的煤粉可能导致二次粉尘爆炸和次生火灾,扩大事故危害。

2 生产过程

2.1 生产工艺

主区炼铁厂采用单体罐交替喷吹工艺。磨机使用沈阳重型机械集团生产的MPF 212 H辊盘式磨煤机,每小时磨煤量55吨/小时左右。干法除尘受粉器,闭路自循环系统,单罐容积11m³,共有6个喷吹罐,供三座高炉生产。应用罐底氮气流化、补压,压缩空气补气,流化板隔离,经喷吹管道送到高炉风口平台煤粉分配器,过各个支管喷入高炉风口。

2.2 过程控制

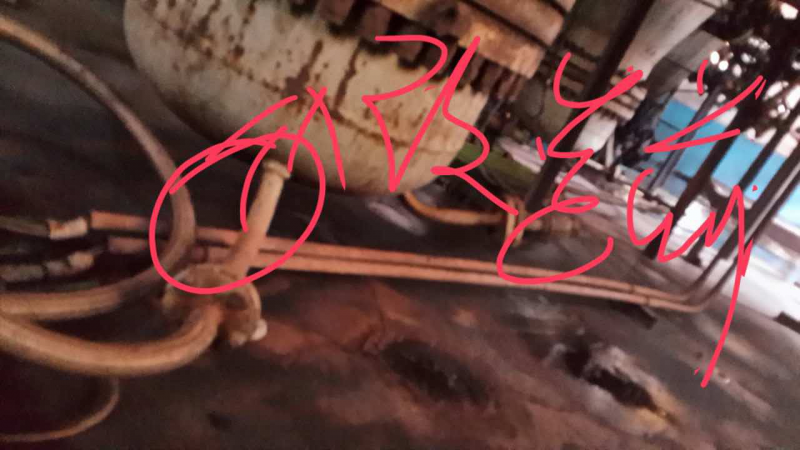

2014年下半年在生产过程中发现5#罐椎体中部有局部温度升高现象,经过观察,温度持续上升。已超过40℃以上(正常在30℃左右)。为保证生产安全。采取降温措施,方法(一),用压缩空气吹到局部温度升高部位,冷却罐体外部,来降低温度,在初期还可以控制温度上升。维持一段时间生产后,温度再有升高,发现罐体往上约1.6米椎体中部约有300* 400mm面积(见图1)。出现发红,温度约有600℃左右。内部如遇氧含量升高极易燃爆。严重影响生产安全,当时立即采取措施。(方法二),在椎体发红部位外部喷水冷却,可是锥体发红部位温度时有上升、下降波动,不稳定。仍然对生产安全存在重大安全隐患。一旦煤粉温度继续上升,遇到氧气极易造成爆炸事故。

图1 发红部位

2.3 分析原因,排除隐患

喷吹5#罐椎体中部,不间断出现局部温度升高波动、不稳定,甚至发红,存在重大安全隐患。积极组织相关人员研究解决方案,应用流体力学原理和喷吹煤粉具有自燃的特殊性。认真分析得出:载体的流动速度受外力的作用方向的改变而改变。由此可见:喷吹5#罐椎体中部局部温度升高发红,是因为喷吹煤粉在喷吹罐内,由于罐底不能均匀流化,罐内煤粉走煤时,有局部煤粉滞留,引发煤粉自燃,使罐体温度升高发红。

为此:改变喷吹罐底流化入口角度,改善罐底流化效果,由原来的流化管位置(见图2),调整其流化管入口角度(见图3),使其在喷吹罐底,氮气进入罐内分散均匀,均匀流化。煤粉运动顺畅,避免煤粉滞留现象,消除其安全隐患

图2 改造前

图3 改造后

2.4 改善效果

自2015年改变5#喷吹罐底流化入口角度以来,至今经过长周期的跟踪观察,5#喷吹罐椎体中部没有再次发现有温度升高发红现象。运行情况正常。彻底消除了因煤粉自燃烧红喷吹罐体的重大安全隐患。为安全生产提供保障,为企业健康发展奠定基础。

3 结语

(1)、安全工作不能放松,勤排查,勤分析,早解决,把事故消除在萌芽状态。

(2)、加强设备制作精度,严格控制施工质量。

(3)、对特殊设备,加大监管力度,出现问题,积极组织相关人员分析原因,应用科学知识,技术改造,消除安全隐患。

此次罐体局部温度升高发红的现象,虽然不多见。但存在重大安全隐患,其危害十分严重,值得总结学习。

参考文献

[1] 许满兴:《低燃料比高炉炼铁的实施举措》