高炉铸铁修罐工操作技术规程

1.铸铁机工艺流程及罐修库平面布置

1.1铸铁机的工艺流程

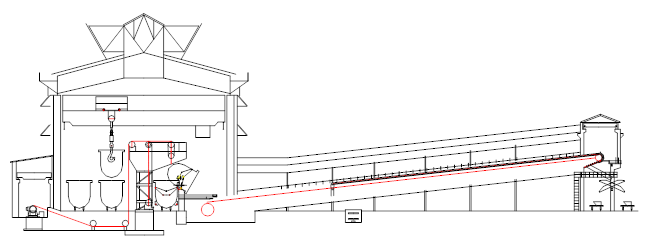

南钢2000m3高炉选用国内LZ-60-Ⅰ型60m双链带托辊固定式铸铁机1台。机前设厂房,安置铸铁机前方支柱、铁水罐倾翻支架等设备等;机后设有两条铁路、2套全链带传动装置、两台机后绞车和生铁冷却场等。高炉生产的热态铁水,由140t铁水罐输送至铸铁机前,由倾翻卷扬倾动铁罐在前方支柱支撑下,将铁水倒入流铁槽,经分配再流入移动的铁模中。铁水在铁模中经过一段时间的自然冷却后喷水缓冷,最后再喷水急冷。铁块经机后翻板落入平板车上,再用机后绞车移动平板车到冷却场,然后进行喷水冷却,冷却完毕即转入生铁块堆场。而铸铁机链带上的铁模,在返回途中设有粘模铁块收集点和喷浆间及灰浆设施,喷浆处理后往复使用。铸铁机的侧面图如下图1所示:

|

图1:铸铁机侧面简图

在钢铁联合企业里,铸铁机是一个辅助生产工序,起调节炼铁、炼钢生产的作用,为了充分利用铁水物理热,降低能源消耗,应当加强计划管理,使铸铁机的作业率下降到最小限度。

1.2修罐库的平面布置

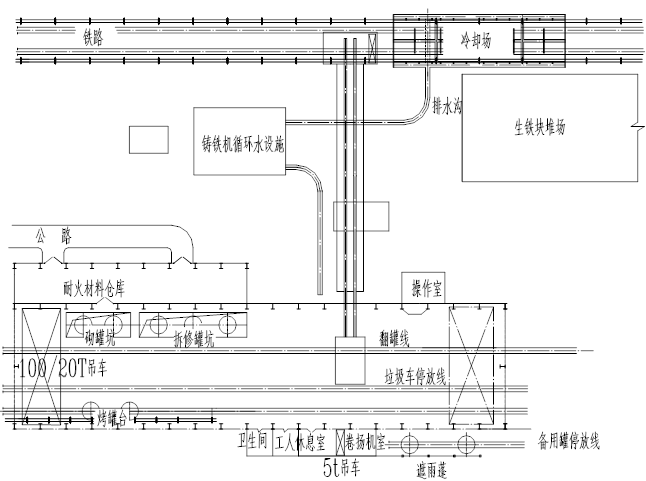

南钢2000m3高炉铸铁机室和铁水罐修理库布置在同一车间内,左侧为铁水罐修理库,右侧为铸铁机室。车间内布置了三条铁路,1台100/20t电动双梁桥式起重机。铁水罐修理库共设有5个修理罐位,其中3个为拆卸罐位,2个是砌筑罐位。另在铁路上设有2个烤罐位。在修理库的两旁分别设有备用罐停放线和耐火材料仓库。铸铁机与修罐库具体的平面布置见下图2所示:

图2:铸铁机与修罐库平面布置图

2.主要设备与性能

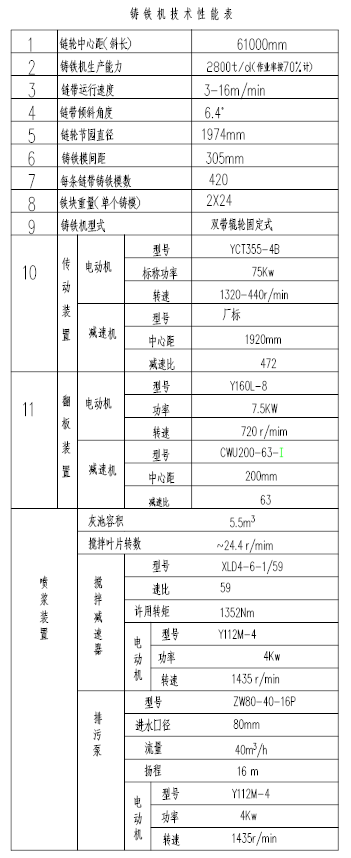

2.1铸铁机(1台)及其技术性能

型式:双链带托辊固定式;铸铁机生产能力:2800t/天;机长:60m。其主要配置设备如下:

1)链带传动装置

电机功率:2×75kw

重量:9.974t/套

数量:2套

2)铸铁机链带及轨道

重量:57.337t/条

数量:2条

3)铁水罐倾翻卷扬机

升罐速度0.22m/min

降罐速度1.82m/min

钢绳直径Ф37

升罐电机22kw,降罐电机

45kw,润滑电机1.7kw

重量:20.40t/台

数量:2台

4)悬臂吊钢支架

重量:23.860t/个

数量:1个

5)链带从动轮

重量:2.315t/个

数量:1个

6)前方支柱

重量:9.375t/个

数量:1个

7)固定溜槽及翻板

带传动装置(功率2.2kw)

重量:12.000t/套

数量:1套

8)机后挡板

重量:1.858t/套

数量:1套

9)机前三角挡板

重量:1.021t/套

数量:1套

10)自动打铁装置

11)铸铁机润滑系统

重量:1.500t/套

数量:1套

12)铸铁机喷浆系统

搅拌泵2.2kw,喷浆泵4.5×2kw

重量:2.265t/套 数量:1套

2.2 机后绞车

移动速度0.25m/s,电机功率22kw

重量:2.137t/台

数量:2台

2.3电动双梁桥式起重机

起重量100/20t。

跨度26m,。

起升高度15m。

总电容量162kw。

主钩起升速度4.62m/min,副钩起升速度7.3m/min,小车速度43m/min。大车速度67.5m/min。

2.4电动双梁桥式起重机

起重量5t。

跨度5m,。

起升高度6m。

总电容量10.7kw。

起升速度8m/min,,运行速度20m/min。

3.铸造生铁块的质量要求

(待补充铸铁标准)

1)铁块大小均匀;

2)表面清洁、平整;

3)无孔洞,无夹渣。

4.铸铁机的操作

4.1 日常维护性操作规定

铸铁机是炼铁生产中作业率最低的大型成套设备,必须具备“养兵千日,用兵一时”的完好维护状态,确保需要铸铁时其作业率能达到100%的要求。因此,铸铁机必须进行日常维护性操作(运转),以检查设备是否处于完好状态。

1)在无铸铁任务时,每日白班应按车间规定进行维护性操作运行,运行时间为30分钟;

2)在无载荷运行时,比照正常铸铁要求,必须做好设备、工具、材料的准备和检查,以确认设备处于良好运行状态。

3)维护性运行时,铸铁机整个系统的设备,均按正常铸铁操作程序进行操作。

4)维护性运行期间发现的设备问题,应及时汇报工长或车间,并立即组织设备检修,作好记录。

5)运行结束后,整个系统应切断分电源和总电源,并挂牌。

6)临时需要遮盖的露天设备,应进行遮盖处理。

4.2 铸铁操作程序

4.2.1铸铁操作室的操作

1)铁水进入铸铁机厂房后,应与值班工长进行电话联系,问明铁水炉号与质量情况,做好生产操作记录;

2)检查操作台上,各设备信号和指示灯是否显示正常;

3)严格执行开动牌制度,负责与机前、机后各岗位进行联系,得到许可方可开机试运转链带。

4)在电流和其它情况均正常后,启动倾翻装置开始浇铸。

5)浇铸时发现偏流应立即鸣铃,通知平台工迅速采取措施。

6)铸铁时,注意铁水罐的倾翻速度应与铸铁机链带速度、洒水量保持相应匹配;

7)正常链带速度应保持在10~12米/min的水平,铸铁过程中注意与冷却操作岗位和机后绞车岗位保持联系,如果发现空心铁或者淌稀现象,应通知冷却岗位增大洒水量或者降低链带运行速度。

8)铸完一炉铁,发出停车信号后,切断总电源。

4.2.2铸铁流铁槽操作

1)做铸铁准备工作时,应检查铁模是否干燥,如果铁模有水迹,应使用焦炉煤气予以烘烤,严防铁水打炮;

2)开始浇铸铁水前检查来罐是否结盖,如果结盖应及时与操作室联系,通知操作人员注意控制开始浇铸的倾翻速度,或者要求根据自己发出的指令进行倾翻操作;

3)对已结盖的铁水罐,在倾翻时负责处理结盖后的罐口;使用氧气烧时,要注意安全操作;

4)浇铸铁水前,打开机头滑槽冷却水;

5)浇铸期间保持流铁槽铁水畅通不外溢,做好扒渣和捅流铁槽工作;捅流铁槽时,应从距分流器(三叉口)最近处开始逐段进行,不要因急捅造成二面跑大流或溅稀;

6)铸铁完毕,应及时刮清流铁槽,撬去积铁,撒上煤泥后,准备进行下一炉浇铸;

7)铸铁机发生故障时,负责做好流铁槽槽窝的保温工作,防止铁水凝固影响铸铁作业;

8)做好平台下渣铁的清理工作。

4.2.3铸铁支沟操作

1)浇铸铁水时,负责开关小沟嘴、三角挡板、安全桥处的冷却水。

2)铸铁时,应掌握铁水均匀流动,做到不偏流、不粘铁,发现偏流应及时捅正分流。

3)浇铸时,发现模子带铁要及时处理,断模要及时更换。

4)铸铁完毕,刮清小沟余铁,清理三角板、槽钢等处溅结铁块。

5)做好平台下渣铁的清理工作。

4.2.4冷却操作工

1)负责开关冷却水,并及时调节水量,做到不浇空模,不打炮,不溅稀,不咕嘟,保证铁水质量,如果链带速度过快,冷却水已到极限可能造成质量问题,应及时通知操作室降低铸铁速度。

2)铸铁时必须机前机后勤观察,及时调节水量,保持合适的冷却强度。

3)与平台和操作室保持密切联系,临时停车,应关闭水阀或调节水量。

4.2.5喷浆操作工

1)及时做好铸铁前喷浆准备工作,调好浆水浓度,检查并保证喷浆管的畅通。

2)铸铁时必须遇热模后方可喷浆,在平台观察喷浆效果,应达到模子“冒火”要求。

3)喷浆时空气压力应大于0.2MPa。压力达不到要求时,要立即通知空压站。

4)铸铁完毕,链带运转一圈,将喷浆管放下,开空气吹去管道中的积存物,或用水清洗管道。

5)一般早班应及时清除浆池、浆斗沉渣,保持整洁,使喷浆管垂直放置。

4.2.6绞车操作工

1)铸铁前对好车皮,并检查车皮刹车是否松开。

2)开动冷却后,发出信号与操作工联系铸铁。

3)先开红灯,后挂钩,铸铁完毕,取下“S”钩,并关闭红灯。

4)装车均匀,发现溅稀、卡铁、漏斗等现象,及时通知操作室,停止动转。

5)溜车之前,先鸣铃停机,不能过载,控制装车在80T-100T/节。

6)绞车不应拉得过重,经常检查绞车钢丝绳使用情况,发现问题,及时处理。

7)铸完一罐铁后,及时送冷却场冷却。

5.事故处理与设备维护

5.1链带脱位

一旦出现链带脱位现象,铸铁机应当立即停止运转进行修复,修复程序如下:

1)用钢绳将脱位链带前面的链带固定在框架上;

2)放松铸铁机头部的拉紧装置;

3)通过链条葫芦用钢绳将脱位链带后面的正常链带固定在框架上;

4)在脱位链带的中央挂上起吊用的钢绳;

5)用链条葫芦使脱位处的链带放松;

6)用起重设备将脱位部分链带复位。脱位链带较长时应把铸模拆下,复位后,再装上;

7)用头部行程调节装置将链带拉紧。

5.2更换铸模

更换铸模的作业程序如下:

1)用气焊割断已损坏铸模及其前后各一个铸模的安全螺栓,取掉螺栓、螺母和垫圈;

2)轻轻抬起要更换铸模前后各一个铸模的重叠部分;

3)拆下已损坏的铸模;

4)换上新的铸模;

5)把前后铸模复位;

6)用螺栓、螺母和垫圈固定好铸模,经过几次铸铁作业后,再紧固螺母,并固定。

5.3更换链板

更换链板的程序如下:

1)取掉铸模;

2)将要更换的链板前面的第二个链板用钢绳固定在框架上;

3)将要更换的链板后面的第二个链板用链条葫芦和钢绳固定在框架上;

4)放松链带头部的拉紧装置;

5)拉紧链条葫芦,以便被更换的链板两端的销轴容易拔出;

6)取下两端的定位销、销轴等拆下坏链板,装上新链板;

7)拆去上下部固定钢绳;

8)安置铸模;

9)调节拉紧装置。

6.铁水罐修罐的技术要求

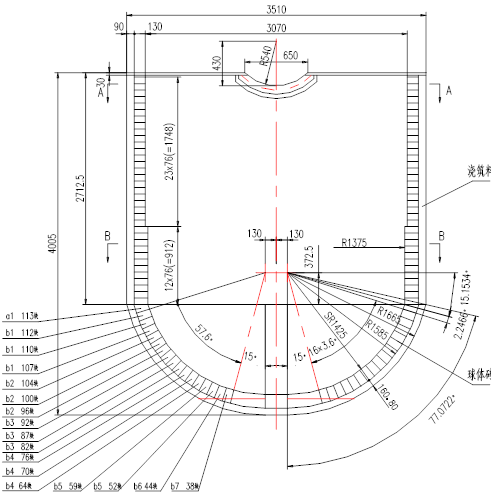

6.1铁水罐砌砖图

6.2砖量表(一个铁水罐)

7. 修罐用耐材质量与存放要求

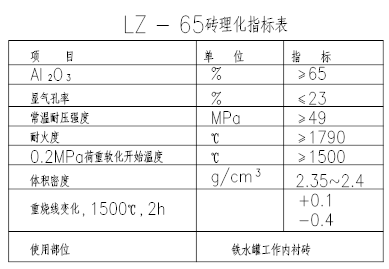

7.1工作内衬耐火砖(LZ-65)的理化性能:见表:LZ-65砖理化指标表。

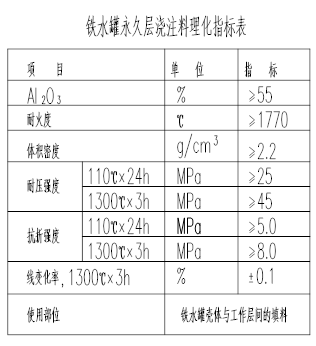

7.2永久层浇筑料理化性能:见铁水罐永久层浇筑料理化指标表。

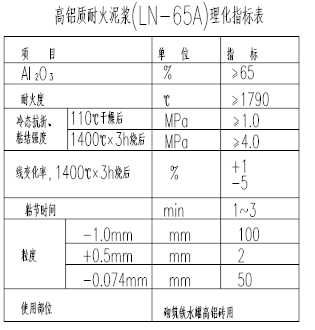

7.3修罐用耐火泥浆理化性能:见高铝质耐火泥浆理化指标表。

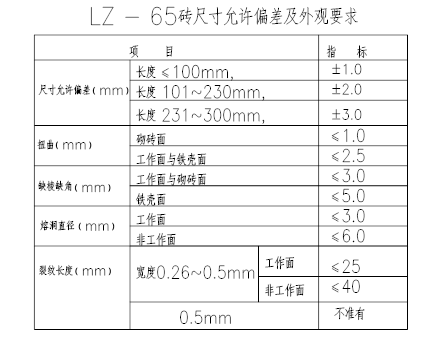

7.4内衬工作砖尺寸允许偏差及其外观要求:

7.5耐火材料的验收、与保管

1)入库的耐火材料,应具有质量证明书,浇筑料应证明其有效使用期;

2)入库的耐材和制品,应检查其牌号、分级和砖号是否符合标准、技术条件和设计要求;每批耐材入库均应按标准取样,进行理化性能检验,不合格的耐材不得使用;耐材使用前应按规程文件进行外观检查或挑选;

3)耐材库应实施有效的定置管理,在耐材入库前,耐材的堆放应作好合理的规划;

4)入库耐材应按规格、牌号、分级、砖号和砌筑顺序放置,并做出明显标志;

5)应注意统计耐材品种(尤其是砖型)、数量的库存与消耗情况,合理作好补充计划,禁止耐材露天放置;浇筑料和泥浆材料应采取防潮措施,严禁受水浸泡;

6)在耐材验收和存放过程中,发现的质量问题,应向车间或厂部及时反映,并作好记录;对不合格品,应及时清理出库,未出库前应挂牌明示。

8.铁水罐砌筑、使用与维护

8.1砌筑泥浆配制

1)对不同批次的耐火泥料,应通过试验确定泥浆的稠度和加水量,同时应测定泥浆的砌筑性能(主要是粘结时间)是否满足砌筑要求,粘结时间一般在1~1.5min为宜;

2)调制泥浆时,必须称量准确、搅拌均匀;

3)不得在调制好的泥浆内任意加水和其他结合剂,已初凝的泥浆不得投入使用;

4)改变泥浆成分或配比,必须由厂部技术部门的书面批准。

8.2铁水罐的砌筑

8.2.1永久层的浇筑 铁水罐的永久层可以采用部分或整体浇筑方法施工,也可以采用喷涂方法施工;永久层的浇筑厚度~70mm左右,预留~20mm作为砌砖时的找平层。采用那种方法施工由厂部技术部门根据生产的实际情况决定。

注意事项:a.砌罐时,灰浆要饱满,砖缝一定要达到技术标准;

b.砖的砌面要均匀粘满泥浆,贴面结合要做到紧密、严实;

c.泥浆要搅拌均匀,稀稠适当,不准加有生料;

d.破损和变质的耐火砖及耐火泥浆严禁使用。

8.2.2内衬砌筑

1)为减轻铁水由砖缝向永久层内渗透,砌筑砖缝要求控制在2mm以内;

2)为吸收砌体的径向热膨胀防止铁水、方便砌筑时找平、防止铁水渗透至永久层,在永久层和砌体之间填充~20mm厚的浇筑料,填充必须确保密实;

3)砌筑时必须确保砖型使用正确、砌体砖缝交错砌筑,;

4)如果使用的耐火砖外形尺寸有超差,砖的加工应采用机械加工。

8.3铁水罐烘烤

为去除砌筑泥浆等带入的水分、控制升温速度以减少砌体的热应力、防止砌体急速升温造成的破损,砌好的铁水罐一定要经过充分的烘烤和预热后,方可投入使用。

1)砌好的铁水罐至少经过连续72小时的烘烤,使罐体内衬的温度达到~6000C左右,其烘烤升温曲线可参考以下规定,进行快速烘烤:

|

序号 |

温度 |

时间 |

|

1 |

常温~2000C |

20小时 |

|

2 |

2000C |

8小时 |

|

3 |

200~4000C |

20小时 |

|

4 |

4000C |

4小时 |

|

5 |

400~6000C |

16小时 |

|

6 |

6000C |

4小时 |

注:铁水罐的烘烤曲线,应根据不同厂家供应的耐火材料情况制定。正常生产情

况下,铁水罐烘烤能力可以确保单罐烘烤6天左右。

2)正常生产时,应逐步摸索烘烤曲线与焦炉煤气流量的关系,烘烤曲线的控制由焦炉煤气的流量开的大小来控制;

3)烘烤完成后,不能及时投入的铁水罐,应加盖缓冷,并停放于室内或备用罐停放线的厂棚下;

4)正常情况下,新投入使用的铁水罐其内衬温度应在4000C以上。如果遇上应急使用已烘烤完成、但已冷却后停放备用的铁水罐,使用前必须应急添加一定数量的木柴浇上些废油,进行应急烘烤。

8.4铁水罐的维护

铁水罐的使用过程中,因铁水冲刷、侵蚀、结渣、结盖、扒罐、抠罐、烧罐等原因,会造成破损,存在大量维护工作。铁水罐的维护,除值班工长或车间安排的应急维护外,应进行日常性计划维护,以提高铁水罐单罐炉役寿命。

铁水罐日常性维护工作制度,应根据在实际生产中摸索的经验来制定。

8.5 铁水罐的维修

1.砌修罐前必须搭好脚手架,并检查确定牢固后方可作业;

2.维修罐时必须打净凝铁,灰渣清除干净后方可砌砖;

3.翻罐、钩罐时人要远离罐坑1米以外,严禁人站在罐上面起吊;

4.在维修罐时,如果发现罐内有水,必须倒净水分并烘烤后方可维修。

8.6 修罐工岗位职责

1.严格按标准要求砌罐,保证铁水罐的质量和使用;

2.认真检查每个铁水罐是否完好,需要修补的应立即补修并写好罐号做好记录;

3.负责对所属设备的维护和保养;

4.负责本岗位设备和环境卫生的清扫。