彭 岩1, 曹先常2, 张玉柱3

(1.中信重工机械股份有限公司工程技术公司,河南洛阳471039; 2.上海宝钢节能环保技术有限公司,上海201999; 3.华北理工大学冶金与能源学院,河北唐山063009)

摘 要:钢铁工业是典型的流程工业、耗能大户,烧结、焦化和炼铁等铁前三大工序能耗约占全流程钢铁能耗的70%,节能潜力巨大。结合流程工业系统优化与节能技术研发进展,介绍了钢铁典型工序流程节能技术的最新进展情况、新型工艺技术、关键技术问题及预期效果,有望进一步促进钢铁企业技术进步及结构调整。

关键词:炉冷烧结机;荒煤气显热;高炉熔渣;流程节能

中国是钢铁生产大国,钢铁总产量高居世界第一,2015年全国钢铁产量约8亿t,占世界钢铁总产量的50%左右,同时,钢铁工业也是中国能源消耗最大的产业部门,钢铁工业能源消耗超过4亿t标准煤,占全国总能耗的15%以上[1]。中国钢铁工业由于产能落后、对节能减排不够重视等原因,造成中国钢铁工业平均能耗比国际先进水平高15%以上,节能潜力巨大;中国钢铁以煤炭为主的用能结构,也造成了中国钢铁工业能源利用率低、污染严重。因此,开展钢铁工业余热利用,符合国家节能减排政策的要求,也符合钢铁企业降低成本、提高企业竞争力的需要。

近年来,国内外企业对钢铁工业的节能减排日益重视,节能减排技术取得长足的进步,但由于钢铁生产具有长流程工序的特点,生产过程中存在大量的连续、半连续、非连续的物质流和能量流,不同工序的衔接、能量的智能调配等方面仍存在很大的能量优化空间;另一方面,一些余热利用效率更高的新工艺技术及装备尚未取得关键性突破,没有得到广泛的推广和应用。因此,中国的钢铁工业节能减排仍具有较大的潜力,尤其是烧结、焦化和炼铁等铁前三大工序,其能耗约占全流程钢铁能耗的70%[2]。本文主要介绍了烧结、焦化和炼铁等铁前三大工序的节能减排技术的发展方向及目前存在的关键技术问题,有望为钢铁节能减排提供新的解决方案。

1 高效炉冷烧结机余热发电技术

1.1 技术发展现状

自20世纪70年代中期以来,各国普遍重视烧结节能技术的开发,并已取得了不少成效。其中日本由于缺少资源,对节能尤为重视,是最早进行烧结机余热回收技术研究的国家之一。新日铁室兰No.6烧结机最早利用冷却机热废气作为点火保温助燃空气和预热混合料,1979年,扇岛、和歌山等烧结厂初步回收冷却机废气余热来生产蒸汽和电力[3],并积累了一些经验。1981年以后,和歌山、小仓和大分[4]等烧结厂先后设置了回收烧结机尾部风箱高温烟气余热生产蒸汽或电力的系统,大大推进了烧结余热利用的进程。

中国烧结机余热回收利用技术发展先后经历了引进国外先进技术、自主研发和引进消化后再创新等几个阶段。余热回收方式也从最初的简单热回收到生产余热蒸汽,最后到余热发电利用等。早期国内投入运行的烧结余热利用装置多采用热管技术,产生的低压蒸汽用于生产、预热烧结混合料和采暖等。20世纪90年代初,宝钢引进日本技术利用冷却机废气及烧结机主排气余热建设的单压余热发电系统[5],是国内最早的烧结机余热发电利用的尝试。

2005年,马钢同日本川崎重工合作,建成了中国第一个烧结机闪蒸余热发电系统,装机容量为17.5MW,各项指标达到当时先进水平[6]。2006年后,双压技术开始引入烧结机余热发电,得到了设计院和钢铁企业的认可和推广,成为中国现阶段烧结机余热发电的主流技术。

虽然近年来烧结机余热发电技术取得长足的进步,但由于各种原因,烧结机余热发电建成后运行效果差,甚至不到设计指标的50%,虽经设计及运行单位不断改进,但始终无法全面快速推广。其主要原因为受烧结机现有环(带)冷方式的限制,烧结机余热发电仍存在很多关键性的难题无法彻底解决:(1)换热不充分;(2)密封问题难以解决,漏风率高;(3)余热利用效率低,发电量不高;(4)冷却电耗高;(5)余热参数波动,余热发电运转率不高。

余热资源是有限的,高效利用是关键。改进烧结矿环(带)冷却工艺,采用更为高效的竖炉式冷却,提高烧结矿冷却效率和质量,提高烧结余热回收温度,进而提高余热回收效率,是烧结机余热利用技术的发展方向。

1.2 工艺系统介绍

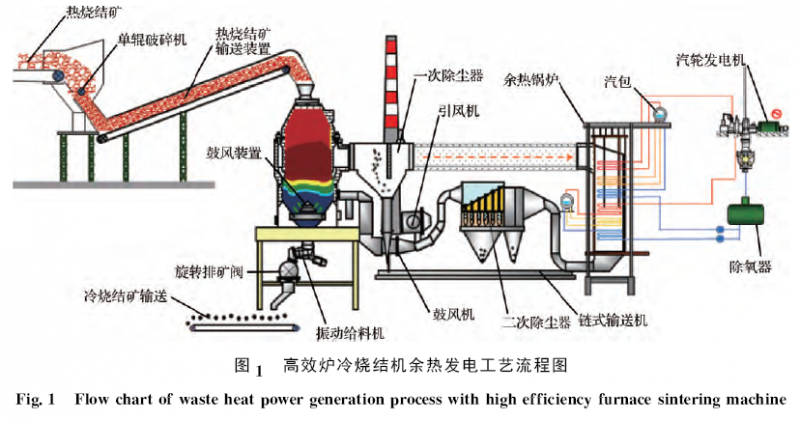

高效炉冷烧结机余热发电技术主要分为3个子系统:烧结矿冷却系统、烟风系统和发电系统。其工艺流程如图1所示。

(1)烧结矿冷却系统:烧结机生产的高温烧结矿经单辊破碎机破碎后,通过取料装置和高温输送装置送至冷却炉,烧结矿在冷却炉中靠重力自上而下缓慢移动,与冷却炉底部送入的冷却空气等温差逆流换热冷却,最终冷却至150℃以下,通过振动给料机和旋转密封阀排至冷矿皮带,然后进入原烧结系统的筛分工序。

(2)烟风系统:环境空气经鼓风机加压后送至冷却炉底部,与冷却炉中自上而下运动的高温烧结矿逆流换热,温度升高至600℃左右,从冷却炉上部的环形风道流出进入一次除尘器,除去烟气中的大颗粒粉尘,进入中温中压余热锅炉,换热后温度降至140℃左右,然后经布袋除尘器精除尘,达到环境排放标准,通过引风机和烟囱对外排放。

(3)发电系统:余热锅炉产生的中温中压蒸汽进入汽轮机做功,拖动发电机发电,汽轮机排出的乏汽进入冷凝器凝结为水,通过凝结水泵加压后进入除氧器除氧,然后通过给水泵加压送入锅炉,在锅炉内与一次除尘器来的高温烟气逆流换热产生蒸汽,形成汽水循环。

高效炉冷烧结机余热发电技术具有如下优势。

(1)提高烧结矿冷却质量:冷却炉设计有预存室,有利于烧结矿温度均化和残余挥发分析出,可提高烧结矿强度;冷却炉内冷却为等温差冷却过程,可避免热烧结因急冷而易裂,提高烧结矿成品率。(2)提高烧结矿余热发电能力:烧结矿温由700冷却至150℃,约有80%的烧结矿显热被冷却空气吸收,烧结矿余热利用率提高60%;获取的余热烟气温度可达600℃左右,烟气品质明显提高;余热发电采用中温中压双压发电系统,朗肯循环效率可提高25%。(3)降低烧结矿冷却电耗:不仅解决了烧结矿冷却过程中的漏风问题,而且提高了冷却空气温升,冷却风量仅为环冷方式的1/3左右,可降低烧结机冷却系统自用电。(4)减排效果明显:炉冷技术实现了冷却系统的高效密封,设备均为负压运行,解决了环(带)冷方式存在的粉尘无序排放的问题。(5)提高烧结机运转率和发电系统的安全性:新建的烧结矿炉冷系统与现有的环冷系统互为备用,避免了因冷却系统故障而造成烧结机生产线停机,提高了烧结机的年运转率;冷却炉设计有预存段,能够避免因烧结机短时停机而造成余热参数波动,导致发电系统停机。提高了余热参数的稳定性,从而提高了余热发电系统的运转率和设备安全性。

1.3 关键技术问题

高效炉冷烧结机余热发电技术优势明显,是未来发展的主要方向,但就目前来说,仍存在关键技术问题亟需突破,主要包括以下方面。(1)基础理论方面:0~150mm宽粒径多孔烧结矿在大空腔内的气固逆流移动床流动与阻力特性,导热、对流和辐射耦合作用下的气固间换热特性机理仍需完善;烧结矿在自重作用下的料仓流动特性尚未明确。(2)工艺技术方面:不影响烧结机产量和烧结矿质量的切实有效的炉冷工艺技术方案仍需探索;烧结矿冷却质量、余热获取参数以及冷却电耗间的匹配优化技术尚需进一步完善;余热参数与发电系统热力参数的匹配优化尚未明确。(3)关键设备方面:高负载、大倾角、高温物料输送装置尚未成熟;大空腔烧结矿竖式冷却炉仍需开发,特别是0~150mm宽粒径连续高温烧结矿在大空腔内的均匀布料问题和大空腔内均匀布风问题亟需解决。(4)工程实施方面:新建工程安装、运行不影响烧结机正常生产;降低工程实施费用,提高投资回收效益。

1.4 预期效果

若该技术存在的关键技术难题取得了根本突破后,不仅可以大幅提高烧结余热回收效率,而且能够提高烧结矿冷却质量,降低污染物排放,经济、社会及环境效益明显。以1条360m2 烧结机配套高效炉冷烧结机余热发电工程为例,钢铁企业每年可对外供电量为12600万KW·h,可基本满足烧结机生产线用电量,按0.6元/(KW·h)电计算,年收入约为7776万元,扣除约15%自用电及运行成本,电站总投资为1.8亿元,不足3年即可收回成本。项目建成后可减少燃煤电厂消耗约5万t标准煤(电折算标煤系数为0.404),年可实现减排二氧化碳约12.6万t、减排SO2约16000t。

2 荒煤气显热高效稳定回收技术

2.1 技术发展现状

炼焦过程中所产生的显热资源利用已成为提高焦炉效率的主要途径之一。前苏联哈尔科夫炼焦厂最早被报道采用水夹套回收热水作为取暖热源。日本新日铁在焦炉上升管中设置夹套管,采用有机工质回收195℃的热能。中国先后开发了导热油夹套管、热管和锅炉等余热回收技术[7-9]。济钢等采用导热油上升管回收荒煤气热量;武钢开发了多螺旋管式焦炉上升管余热利用装置;中冶焦耐和济钢采用高温荒煤气汇总进入余热锅炉换热;宝钢与南京圣诺开发了热管回收热量的技术,但由于荒煤气冷凝换热时结焦严重、腐蚀泄露等问题,导致不能稳定高效回收。宝钢节能针对荒煤气显热回收的难题进行了深入研究,研制了新型上升管换热器,已完成了显热回收利用的方案研究和中试试验[10],具备进一步工程示范的条件。

2.2 工艺系统介绍

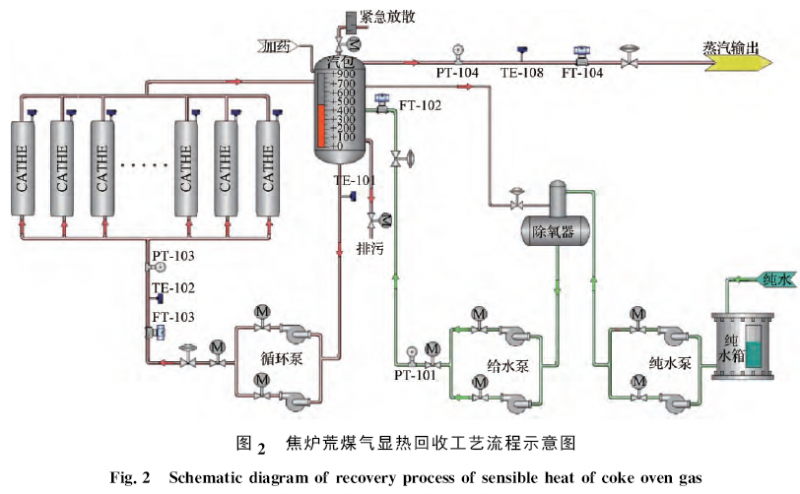

系统包括除氧器、除氧水箱、给水泵、循环泵、汽包、加药和取样装置等相关设施,其中汽水工艺流程如图2所示。从图2中可以看出,纯水经过管道先进入除氧器进行除氧,然后将其通入汽包,液体水进入荒煤气显热回收装置进行荒煤气显热的回收,其产生汽水混合物进入汽包进行汽水分离,产生蒸汽送入蒸汽管网,具体如下:纯水→纯水箱→除氧器→汽包→上升管换热器→汽包→汽水分离器→送管网。

2.3 关键技术

焦炉荒煤气显热回收一直是焦化行业节能减排的研究热点,其需要解决的主要问题或关键技术如下:(1)复杂工况条件下荒煤气换热计算模型与方法;(2)防腐蚀抗结焦耐高温复合材料技术;(3)狭小空间内上升管换热器强化换热与整体式多重防泄漏结构设计技术;(4)组合式焦炉荒煤气余热回收蒸汽的系统及方法;(5)焦炉上升管换热器在线快速更换技术;(6)下降管换热器显热回收利用关键技术的研究;(7)焦化区域红焦显热、荒煤气显热以及烟气余热等能量系统耦合优化节能。

2.4 预期效果

宝钢焦炉荒煤气显热回收中试试验研究表明,吨焦回收余热为6.8kg标准煤以上,示范工程预计年可回收约8万t蒸汽,年经济效益为1100万元;扣除自用能耗,年可节约能源约7000t标准煤。按2013年中国焦炭产量为4.76亿t计算,全部采用上升管高效换热器技术,年可节约能源为320万t标准煤左右,年节能效益约48亿元,具有良好的经济效益和社会效益。

3 高炉熔渣余热回收和资源化利用技术

3.1 技术发展现状

针对高炉熔渣余热回收和资源化利用技术,国内外开展了大量研究,高炉渣水淬-冲渣水余热利用[11-12],高炉渣干式粒化-余热发电[13],高炉渣制备水泥填料[14]、矿渣棉[15]及微晶玻璃工艺[16]等成为高炉渣综合利用的主流技术路线。干式粒化与水淬工艺相比有水资源消耗少、污染物排放少、工艺设备相对简单以及热量可回收等显而易见的优点,因此,在20世纪70年代国内外开展了关于干式粒化高炉渣的研究,其中风淬技术最为深入。日本三菱重工和NKK公司于1977年开始联合研发风淬法熔渣粒化余热回收技术,90年代初期,在NKK富山厂建造了半工业化的风淬粒化钢渣系统;日本钢管公司1981年建成风淬技术生产线,但该生产线压缩空气消耗量太大,控制设备复杂,难以推广应用。

中国引进学习国外技术在此基础上扬弃和创新。马钢于20世纪70年代进行钢渣风淬粒化相关技术的研究,1995年马钢在第三炼钢厂50t转炉炼钢车间建成当时国内最大规模的钢渣风淬粒化生产线,2007年6月马钢又在新区300t转炉炼钢厂建成了目前国内最大的熔渣风淬粒化生产线[17],风淬渣产品直接投料用于混凝土细集料、钢渣复合水泥混合材等;重庆大学在马钢研究成果的基础上,对风淬熔渣工艺技术和工艺参数进行系统和深入的研究,提出优化气淬的新工艺,应用了近十家钢厂。

“十一五”期间,华北理工大学、唐钢和北京科技大学等单位联合开发了钢渣氮气气淬粒化生产工艺,建成了液态钢渣改性及气淬处理示范工程[18]。尽管国内外对钢渣和高炉渣进行了大量研究,但迄今为止,高炉熔渣热量回收和气淬成珠技术尚未实现产业化应用。

3.2 工艺系统介绍

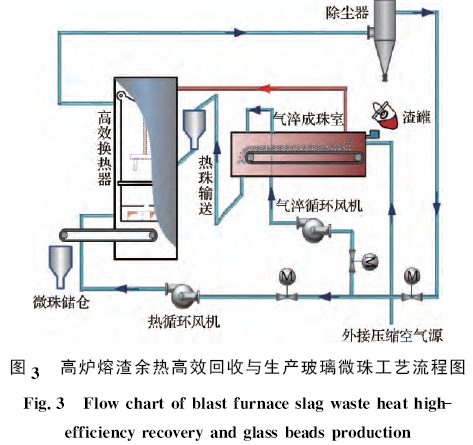

熔渣余热高效回收与生产玻璃微珠工艺流程图如图3所示,具体流程如下:(1)高炉熔渣经渣罐倒入中间渣槽,通过特制气淬喷嘴粒化成珠,高温渣珠在气淬成珠室与空气完成初步换热后进入高效换热器;(2)换热后的高温气体经管道进入高效换热器,同时渣珠在高效换热器中进行二次换热后进入微珠储仓,热气体和渣珠与锅炉管中的换热工质换热后进入管道再次循环。

上述工艺针对高炉炼铁流程特点,实现高炉熔渣余热的梯级利用,同时生产高附加值的玻璃微珠产品,高炉熔渣余热高效回收与生产玻璃微珠技术具有如下优势:(1)提高余热回收能力:基于熔渣微珠温度分布特点,换热设备设计为无转动部件,并采用辐射段与对流段相结合的换热形式,同时换热工质参数与微珠参数相匹配,在保障低成本、低动力消耗,高换热效率和可靠性的同时可实现余热梯级高效回收。(2)提高玻璃微珠成珠率:基于高炉熔渣成分特点,针对高炉熔渣成分调整对气淬成珠过程的影响规律,形成高炉熔渣成分调整与高效生产高质量微珠关键技术,实时保证玻璃微珠高成珠率。(3)气淬过程与余热提取过程良好协同:基于炉熔渣温度、喷嘴结构型式、气淬工艺参数以及环境温度条件等多因素耦合作用下传热及成珠规律,解决当前高炉熔渣余热回收难和熔渣冷却产物附加值低的行业难题。

3.3 关键技术

高炉熔渣余热高效回收与生产玻璃微珠技术实现了高炉熔渣的能源化与资源化深度利用,具有良好的发展前景,但就目前来说,仍存在关键技术问题亟需突破,主要问题如下:(1)对高炉熔渣气淬成珠过程换热机制与关键技术进行研究,研究高炉熔渣气淬成珠过程中的传热规律,基于气淬过程与余热提取过程科学协同建立高炉熔渣气淬工艺参数优化模型,形成气淬过程高温余热提取关键技术。(2)研发高炉熔渣余热高效回收工艺,开发出高效颗粒换热设备,对高炉熔渣余热高效回收工艺参数进行优化,形成高余热回收率的同时生产玻璃微珠等建材的新工艺设计方法。(3)建设高炉熔渣余热高效回收关键设备研发与中试生产线,完成气淬系统、余热回收系统、气体循环系统及除尘系统的制造、安装,进行中试试验。

3.4 预期效果

如果上述关键技术难题得到解决,那么将能够形成高炉熔渣气淬成珠与余热回收关键技术和装备,为高炉渣热量回收与高附加值利用提供技术支撑。按2015年全国年产高炉渣约2.4亿t计算,若20%高炉渣利用本课题研究成果,高炉渣热能回收效率按50%计,每年回收高炉渣余热折合标准煤约120万t,预期效益折合人民币约9亿元。同时,制备玻璃微珠约0.28亿t(成珠率按60%计算),高炉渣高值资源化利用净增利润按100元/t计,预计每年可为国家多创造利润28亿元人民币。项目实施后,每年可节约冲渣新水耗量为0.28亿t左右。

4 结语

钢铁工业作为中国能源消耗大户,节能减排取得了长足的进步,但仍有较大的节能潜力,特别是烧结、焦化和炼铁等铁前三大工序。通过对流程工业系统的关键工艺重构、流程再造、系统耦合及参数优化、关键设备研发,突破存在的关键技术和设备问题,形成流程工业节能减排整体解决方案,从而可进一步提高钢铁工业的能源利用效率,降低污染物排放,为钢铁流程工业的可持续发展提供科学保障。

参考文献:

[1] 王维兴.钢铁工业能耗现状和节能潜力分析[J].中国钢铁业,2011(4):19.

[2] 娄湖山.国内外钢铁能耗现状和发展趋势及节能对策[J].冶金能源,2007,26(2):7.

[3] НИЦКЕВИЧЕА.国外烧结二次能源的利用[J].烧结球团,1984(6):80.

[4] 王兆鹏,胡晓民.烧结余热回收发电现状及发展趋势[J].烧结球团,2008,33(1):31.

[5] 何张陈,宋继元,侯宾才,等.烧结机尾烟气与冷却废气余热联合回收发电技术的开发与应用[J].冶金动力,2012(3):41.

[6] 汪保平,吴朝刚,顾云松,等.马钢300m2 烧结机带冷烟气余热发电系统[J].烧结球团,2007,32(1):55.

[7] 高明利,杨华,郑文华.国内外焦化前沿技术的研究[J].燃料与化工,2008,39(3):1.

[8] 张宇晨,孙业新.焦炉上升管荒煤气显热回收技术概述[J].冶金能源,2011,30(3):46.

[9] 陈小芸.焦炉荒煤气余热回收研讨及实验[J].上海节能,2009(12):34.

[10] 曹先常,程乐意,徐征,等.焦炉荒煤气显热回收中试试验分析与研究[C]//全国能源与热工学术年会论文集.大连:中国金属学会能源与热工分会,2015:647.

[11] 闫振武.太钢高炉冲渣水余热高效回收技术[J].炼铁,2013(6):53.

[12] 王波,王夕晨,袁益超,等.高炉炉渣余热回收技术的研究进展[J].热能动力工程,2014(2):113.

[13] 严定鎏,郭培民,齐渊洪.高炉渣干法粒化技术的分析[J].钢铁研究学报,2008,20(6):11.

[14] 叶平,李文翔,陈广言.钢渣和高炉渣微粉做水泥和混凝土掺和料的研究[J].中国冶金,2004,14(3):15.

[15] 张遵乾,张玉柱,邢宏伟,等.高炉渣棉保温板的制备及性能研究[J].功能材料,2014(4):149.

[16] 许莹,张玉柱,卢翔.由熔融高炉渣制备微晶玻璃[J].工程科学学报,2015(5):633.

[17] 蒋育翔.马钢新区钢渣处理技术及综合利用[J].钢铁,2011,46(5):89.

[18] 龙跃,蔡振雷,张玉柱,等.液态钢渣气淬粒化过程数值模拟[J].上海金属,2013,35(6):38.