侯洪宇,马光宇,徐鹏飞,刘常鹏,胡绍伟,于淑娟

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

摘要:介绍了鞍山钢铁集团有限公司的节能减排现状,对比了近年来鞍钢股份本部各类能耗指标的变化情况。从冶金节能、冶金固废资源化、冶金水资源节约及污染防控技术三个方面介绍了鞍钢节能减排技术发展情况,分析了未来鞍钢环保技术的发展方向和清洁生产目标。

关键词:节能技术;固废资源化;水资源;清洁生产

据预测,十三五期间,中国钢铁消费量为 5~7 亿 t/a,产需平台将在一定水平维持较长时间。2016~2020 年,国内钢铁联合企业预计压缩至350 家。虽然产能过剩严重,但实际产量和钢铁消费趋于稳定状态,钢企处于微利时代。新的环保法实施后,危险废弃物排放纳入环保法,非法排放、倾倒、处置 3 t 及以上危险废弃物将构成严重的污染环境罪。因此,钢企对环保技术和环保设施的投资必须加大,环保设施全部投用预计吨钢成本增加100~130 元,钢企降低钢铁产品能源消耗势在必行。

1 鞍钢节能减排现状

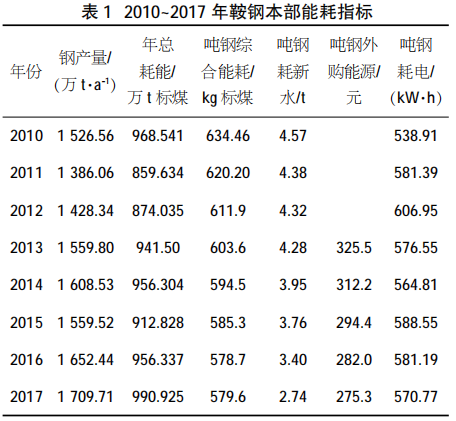

鞍山钢铁集团有限公司(以下简称鞍山钢铁)是鞍钢集团最大的区域子公司。鞍山钢铁生产铁、钢、钢材能力均达到 2 600 万 t/a,拥有鞍山、鲅鱼圈、朝阳等生产基地。鞍山钢铁始终以发展绿色、低碳经济为己任,不断拓展钢铁行业野清洁、绿色、低碳冶的发展内涵。 2010~2017 年鞍钢股份本部(以下简称鞍钢本部)能耗指标见表 1。 表 1 中可以看出,2010~2017年间,鞍钢本部吨钢综合能耗及吨钢耗新水水平呈逐年下降趋势,其中吨钢综合能耗由 2010 年的 634.46 kg 标煤降低至 2017 年的 579.6 kg 标煤,降低了约 55 kg 标煤,吨钢耗新水由 4.57 t 降低至2.74 t,降低约 1.8 t。吨钢外购能源成本和吨钢耗电逐年降低。

2 鞍钢节能减排技术的开发与应用

2.1 冶金节能技术

2.1.1 炼铁要炼钢区段系统能效优化集成技术

鞍钢是我国老工业基地的典型代表,受原生产场地、工艺布局、装备结构、物料运输等限制,尽管装备实现了大型化、自动化,但由于生产流程长、场地狭窄、炼铁要炼钢工序衔接不紧凑,造成铁水在传搁过程中能量耗散大,能源消耗高。由于转炉兑铁温度低,不得不保留落后的混铁炉工艺,很难在转炉工序实现全天候负能炼钢的目标。通过炼铁要炼钢区段界面技术及全天候负能炼钢技术的开发与实施,实现了大幅降低炼铁、炼钢工序能耗的目的[1]。

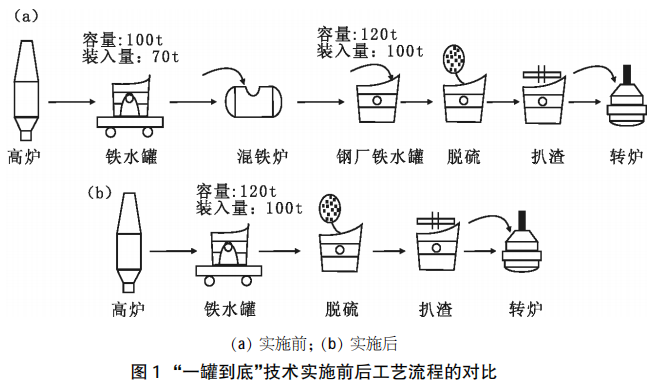

系统开发、集成了“一罐到底”、“分次调铁”、“定向调铁”三项技术,首次提出并开发实施了双目标铁水调度模型及罐车时刻表,有效地减少了铁水温降损失,提高转炉兑铁温度 30℃以上。“一罐到底”技术实施前后工艺流程的对比见图 1。

“一罐到底”技术实施后,改变钢厂 120 t 铁水罐的砌筑方式,装入量达到 100 t,并划拨到铁厂统一管理,使其适用于铁水在线运输,到达钢厂后直接在罐内进行脱硫扒渣,然后直接兑转炉,减少了铁水装运过程中的两次倒罐。

采用“分次调铁”技术。原来的单罐铁水出铁时间为 12~15 min,单次出铁在 8~10 罐,最后一罐铁水出满时,第一罐等待了约 120 min,温降损失严重。采用“分次调铁”技术后,将单次铁水调运改为两次或三次调运至钢厂转炉,减少铁水在高炉炉下的等待时间。

开发并实施“定向调铁”技术。通过核算各高炉及转炉的产量、生产时间、运送时间,确定出高炉至转炉运送时间最短、温降最小的运输路线。

2.1.2 蓄热换热联用轧钢加热炉技术

我国连续加热炉应用蓄热燃烧技术已有十多年的历史。利用蓄热燃烧技术将低热值煤气和助燃空气双预热至 1 000℃左右,能够节约燃料消耗。但该项技术存在如下问题:蓄热式加热炉的炉压不易控制;设备检修点多、故障点多,影响连续生产;关键备件的使用寿命低;不适用加热冷坯及合金钢,严重制约了蓄热技术在大型钢铁企业的全面推广应用[2]。换热式加热炉的基本炉是由均热段、加热段、预热段烟道、烟囱、管式换热器、常规燃烧器及检测仪表与控制系统组成,其主要优点是炉型结构合理、炉长较长、烟气与钢坯呈逆流运动、有利于烟气与钢坯的热交换,操作简单、维护量小、运行成本低,空气与煤气预热温度稳定、连续供热、烟道截面积大、烟气流速小、炉压容易控制,适合加热各类钢坯;其主要缺点是烟气余热回收效率低,一般在 60%以下;不能直接使用低热值高炉煤气;炉内存在局部高温火焰区域,容易造成加热物料的局部过热;钢坯氧化烧损及 NOx 排放量相对较高。

结合蓄热式加热炉及换热式加热炉的优点,提出了蓄热要换热联用式加热炉技术,该项目分别采用分腔式新型蓄热烧嘴、双密封三通换向阀、长寿型蓄热体、分侧分段控制及多段炉型结构、科学设置辅助烟道等实用技术,有效地解决了炉压波动大、加热特种钢及冷热坯混装不易控制的问题。使加热炉的单耗、氧化烧损、加热质量均达到国际先进水平。

2.2 冶金固废资源化技术

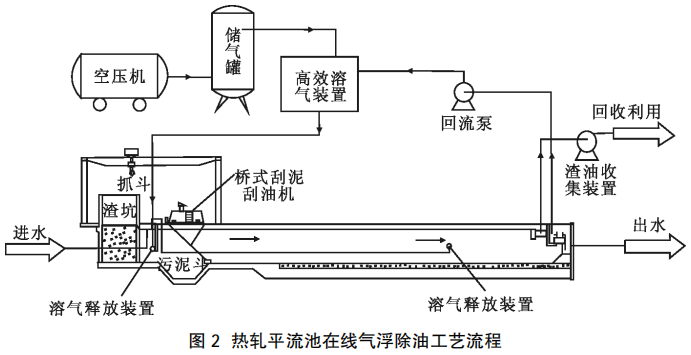

2.2.1 热轧油泥汽浮除油技术

钢材热轧过程中脱落的氧化铁皮与冷却水和润滑油等最终会在平流池形成热轧油泥。 鞍钢本部每年产生热轧油泥约 2.8 万 t, 含有 2 900 t 的废油,全铁含量达 70%以上。 因油泥粘度大、有异味,传统技术处理成本高、处理过程不环保[3]。针对现有热轧油泥处理难题,经过实验室、中试和大生产三个阶段,形成具有自主知识产权的气浮除油专利技术,对热轧 1780 线平流池进行技术改造,热轧平流池在线气浮除油工艺流程见图2。用气浮方法成功将油和氧化铁皮分离,除油后铁泥作为烧结原料利用,浮出的废油销售给有资质的厂家,年直接经济效益 808.3 万元。同时,每年还减排二氧化碳约 1 万 t,平流池出水水质得到改善,降低了过滤系统的维护成本,处理过程环保,现场环境大大改善,从根本上解决了热轧油泥难以利用这一困扰冶金行业多年的难题。

2.2.2 含铁尘泥高效再资源化技术开发与应用

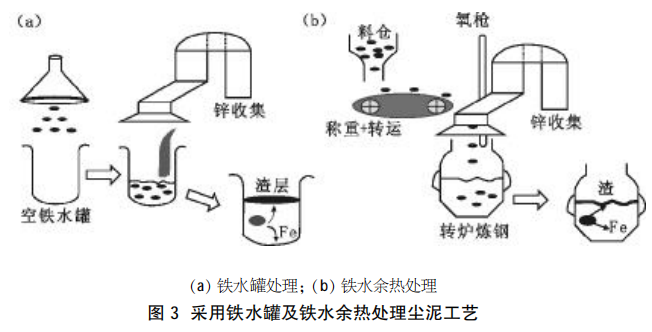

含铁尘泥高效再资源化技术以冶金废料为原料,经配料尧混合、压球,制成 2 种不同粒度、强度、成分的自还原性团块,分别回用于铁水罐与转炉,利用钢铁企业已有工艺设备及生产余热,实现快速自还原而回收铁和粗锌粉,含铁尘泥综合利用率 100%。 自 2009 年 12 月起实施,运行稳定[4]。

该技术首创了“废料要制球要铁水罐要炼钢”和“废料要制球要炼钢”两种短流程、低能耗、小循环处理冶金废料新工艺,如图 3 所示。

将含铁含碳尘泥压制成自还原冷固团块,利用铁水罐余热预热团块,在铁水中还原、分离、回收铁,或利用转炉热环境处理该团块,开发了含锌尘泥处理的新技术。将含锌尘泥等冷固制成易渣铁分离的自还原团块,以尘泥中游离碳为还原剂,利用兑铁后的铁水罐余热及接铁时高温铁水满足反应的热力学和动力学条件,实现团块中铁、锌氧化物的还原、锌气化分离。经出铁场已有的除尘器收集含锌烟尘。

2.3 冶金水资源节约及污染防控技术

2.3.1 工业新水的多水源优质低价配比技术

针对大伙房水、深度处理出水、净化河水和地下水的水质特征进行优化配比,实现了地下水使用最小化、深度处理回用水使用最大化,同时水源的沿线损失大幅降低。通过用能评价,将工业新水水质与净环水水质进行对比,将炼铁和炼钢部分净环系统的补水采用净环水替代原有的新水;通过工艺改进及节水项目的实施,大幅降低新水用量,实现降低水资源费和地下水加压站设备节电的双重效益。

2.3.2 鞍钢净环系统的减量降压运行技术

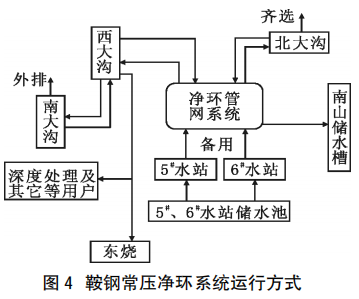

鞍钢常压净环系统运行方式见图 4。

关闭南山储水槽进水门,5#、6# 水站常压净环泵由运行三台机组减至两台(一大一小),系统压力降至 0.3 MPa 左右,系统降压后,通过西大沟污水处理厂北线与常压净环管网联络线打通,实现北线直接送净环管网,减少二次加压环节。优化后,常压净环水循环量从 7 000 m3 /h 减到 4 000 m3/h,降低了约 43%,管网压力从 0.6 MPa 降到 0.3 MPa, 降低了 50%,为西大沟预处理系统提供富余能力、南大沟污水全回收奠定基础。

2.3.3 外排废水强化处理技术

采用现场实地测量和取样后实验室检测分析等多种手段袁 形成了鞍钢本部厂区内的工业新水使用平衡图和净环水使用平衡图遥 以降低工业新水消耗和净环系统减量降压为基础袁 充分挖掘西大沟污水处理厂现有的污水设施处理能力袁 实现了生产废水在西大沟全部处理袁 外排废水南大沟二次强化处理袁外排废水水质改善效果明显袁COD小于 40 mg/L袁氨氮小于 5 mg/L遥

3 鞍钢节能减排新技术、新工艺研究

3.1 节能新技术

3.1.1 高炉渣干式余热回收与利用技术

目前,鞍钢正在开展高炉渣显热回收技术的研究工作。高炉渣是高炉冶炼的副产物,其主要成分为氧化钙、氧化镁、三氧化二铝、二氧化硅等,可代替天然岩石生产水泥或矿渣微粉等用于建材产品。高炉渣的出炉温度大于 1 500 ℃,1 t 高炉渣所含有的热量相当于 64 kg 标准煤,目前采用的是水淬工艺,除了少部分北方企业在冬天利用冲渣水的余热进行采暖外,基本没有其它有效的余热回收方式。 因此,不仅高炉渣的显热及潜热无法回收利用,造成重大的能源浪费袁而且 INBA 法水冲渣工艺还造成水资源的大量浪费,对大气、水和土壤也造成了严重的污染。经调研袁国内外开发高炉渣干式余热回收技术虽然已有近 40 年的历史,但一直未有工业化应用的报道[5]。

3.1.2 高效换热技术

轧钢加热炉作为轧钢工序的主要能耗设备,其能耗占轧钢生产工序的 40%以上,直接影响着轧钢企业生产率和产品竞争力。而加热炉炉内燃料燃烧所产生的热量,有很大一部分被排出炉膛外的烟气带走,一般轧钢连续式加热炉的炉膛温度在 1 250 ℃左右,平均排烟温度在 800~900 ℃。它所带走的热量约占炉子热负荷的 20%~45%,极大地降低了加热炉的热利用率。轧钢加热炉的发展经历了无换热器、金属间壁式换热器(传统加热炉)、蓄热式换热器(蓄热式加热炉)三个阶段。其中带有金属间壁式换热器的传统加热炉燃料消耗量较无换热器的加热炉降低 30%,而蓄热式加热炉的燃料消耗量较传统加热炉降低 20%。 但蓄热式技术存在的诸如炉压控制困难,炉头、炉尾冒火严重,炉子维护成本高,检修周期短,节能不节钱等的实际问题使其在大型钢铁企业的使用受到限制。鞍钢已经与国内某高校联合开发低成本高效率的换热器,将烟气余热直接带回炉内,提高炉膛效率,这是最可行的余热利用方式。

3.1.3 富氧燃烧技术在钢铁工业炉上的研究与应用

随着全球变暖的加剧以及气候的变化,作为温室气体主要因素的 CO2 排放问题逐渐引起了全球的关注。 因此,富氧燃烧技术作为最具潜力的有效减排 CO2 的新型燃烧技术之一,成为全球研究者关注的热点。根据富氧燃烧的目的不同,大体可以分为以下 3 类院捕获 CO2、降低有害气体排放和提高锅炉效率。

富氧燃烧技术是消纳多余氧气的最佳途径,随着企业对提高产能需求的不断增加,而节能降耗、减少排放是企业可持续发展的必然选择,因此实现富氧燃烧技术在加热炉、钢包烘烤和烧结机等钢铁工业炉的研发与应用是冶金企业的发展方向。富氧燃烧技术对于节能减排意义重大,具有行业引领的积极作用,市场前景、环保效应巨大。鞍钢正在与国内某高校合作进行富氧燃烧技术在钢铁工业炉上的研究与应用。

3.1.4 中低温余热资源高效利用技术的研究与应用

钢铁企业余热资源丰富,是可利用的重要资源之一。随着我国节能环保相关技术快速发展和相关政策的出台,余热资源的回收利用越来越受到重视。国内主要钢铁企业在中高温余热资源回收利用上已经完成了多项节能项目,实现了节能减排,也为企业带来了效益。近几年,钢铁企业的余热回收工作逐步向中低温余热回收利用方向发展。鞍钢针对中低温余热资源利用开展了高效换热技术研究;针对发电机组的凝结水余热采用了低真空换热技术研究;针对循环水余热开展了热泵技术研究。

3.2 固废资源化新技术

3.2.1 含铁尘泥高效再资源化新工艺

针对大部分返回烧结利用的含铁废弃物开展研究工作,解决含铁尘泥在烧结中回用,流程长、成本高等问题,逐步实现含铁尘泥高附加值、短流程、低成本的综合利用,为高炉顺行打下基础。

3.2.2 难处理固体废弃物、危险废物鉴别与处理技术

从源头治理入手,解决难处理废弃物和危险废弃物的产生问题,少产生即可少处理、降低处置成本,通过技术创新将难处理废弃物和危险废物无害化处理,同时消除存量,最终实现固体废弃物“零出厂”。

3.3 水污染控制及资源化新技术

3.3.1 海绵城市建设

以鞍钢西区为载体,在海绵城市理念[6]下构建多目标、多尺度的鞍钢厂区雨洪生态管理、雨水资源利用的方法与体系,在鞍钢西区生态雨水基础设施总体规划、鞍钢水资源利用体系分析与优化、雨水集蓄利用工艺技术和雨水集蓄利用可行性等方面开展研究,实现雨水的回收尧集蓄、利用,降低鞍钢用水成本。以上项目 2022 年底完成,吨钢耗新水达到 2.4 m3 /t 以下。

3.3.2 鞍钢本部新水管网漏损控制研究与实践

通过积极同国内在大孔径管网查漏技术[7]和管道在线封堵、在线换管方面具有优势的先进企业开展交流, 考察查漏及在线堵漏企业的研究成果、技术实力及相关资质,通过实地走访,综合考察查漏及在线堵漏先进企业在实际工程应用方面的业绩,从技术和经济两方面因素综合考虑,研究适合鞍钢实际工况的管网查漏和在线封堵技术,并实施改造,最终实现减少新水管网跑冒滴漏现象和地下水取水量,降低管网漏损率。

4 结语与展望

近十年来,通过冶金节能、固废资源化、水资源节约及污染防控等一些节能减排技术的研发成功与实施应用,鞍钢的节能环保指标不断改善。但是随着国家环保要求的不断提高, 鞍钢将继续开展高炉渣干式余热回收与利用、高效换热、富氧燃烧、中低温余热资源高效利用、含铁尘泥高效再资源化新工艺、难处理固体废弃物、危险废物鉴别与处理技术、海绵城市建设、鞍钢本部新水管网漏损控制等节能减排技术的研究与应用工作。随着国家对能耗、环保的严管,开发或采用更先进的节能、减排技术迫在眉睫。未来三年,鞍钢将不断加大环保投入,开发出“三废”治理最前沿的解决方案、最高精尖的技术,着力在优化能源智能集控管理、开发先进节能减排关键技术,实现降低综合能耗,达到行业前列;厂区烟(粉)尘、废弃物、污水排放满足最新环保标准;实现吨钢耗新水达到同条件下的最好水平。

参考文献

[1] 贾启超,刘常鹏,孙金铎,等. 老钢铁企业降低铁水温降的技术研究[J]. 鞍钢技术, 2015(3):31-35.

[2] 刘强,刘常鹏,徐春柏,等. 鞍钢蓄热原换热联用式轧钢加热炉的应用分析与实践[J]. 冶金能源,2016(3):35-37.

[3] 杨大正,于洋,徐鹏飞,等. 热轧平流池气浮降油泥含油率技术与工业应用[C]椅第十一届中国钢铁年会论文集. 北京院中国金属学会, 2016.

[4] 唐复平,于淑娟,钱峰,等. 冶金尘泥复合球团自还原脱锌研究与实践[J]. 钢铁,2016,51(12): 89-93.

[5] 王龙飞,王树众,罗明,等. 高炉渣余热利用技术的现状及发展趋势[C]椅第十届全国余热回收再利用技术与产业发展研讨会论文集. 秦皇岛院中国能源环保产业协会,2014.

[6] 张浪,郑思俊. 海绵城市理论及其在中国城市的应用意义和途径[J]. 现代城市研究,2016(7):2-5.

[7] 陈建宇. 刍议我国供水管网检漏技术现状和解决策略[J]. 山西建筑,2017, 43(5):162-163.