张 静 王伟业 魏唐槐 安永军

(首钢京唐钢铁联合有限责任公司)

摘 要:以某大型钢铁公司压缩空气系统为例,分析了一般钢铁企业压缩空气系统存在的问题,通过提高设备管理水平、 压力管控和降压运行,实现大型钢铁企业压缩空气系统的节能降耗,对相关企业有一定的指导作用。

关键词:成本管理;压缩空气系统;系统节能

钢铁行业是一个高耗能产业,在国家工业总能耗中占有相当大的比重,同时能源成本一般占其制造总成本的20% ~ 30%。 在钢铁企业中,压缩空气主要用于烧结输灰、高炉喷吹、 连铸雾化冷却、转炉底吹、带钢表面吹扫、气动仪表阀门和脉冲袋式除尘器反吹等。压缩空气作为重要的动力能源,其能耗约占整个钢铁企业总能耗的10% ~ 15%。因此,压缩空气系统节能降耗作为钢铁企业成本管理和能耗管理的重要部分,不仅关系到企业产品的竞争力,更关系到企业的持续发展。

1 压缩空气系统节能措施

压缩空气系统由5空压站、25台压缩机组构成。 依据用户对压缩空气品质要求不同,合当地的气候条件,选用 16 台富盛 250m3 / min离心式空压机,出口风压 0.85MPa,无油无水,压力露点 < -20℃,供应管网仪表压缩用风、 烧结输灰气力、 高炉喷吹、 带钢表面吹扫和脉冲袋 式除尘器反吹;5 台 400m3 /min 离心式空压机,出口风压 0.55MPa,供应炼钢连铸雾化用风;4 台 100m3 / min 离心式空压机, 出口风压 0.55MPa,供应炼钢连铸雾化用风。 出口风压0.85MPa 的压缩空气管网压力在0.65~0.72MPa。出口风压0.55MPa的压缩空气管网压力一般在0.48—0.52MPa。压缩空气系统的供应端与用户端主要通过管网连接,空压机站具有站所分散,点多面广,操作迅速,运行简便,结构紧凑,调节性能良好和噪音低等优点。

压缩空气系统自投产运行以来,主要存在两个问题。一是空压机采用的是离心式压缩机,做功存在冬季出力大夏季出力小的现象。冬季空压机出力大,当管网用户用量减小时,会出现空压机放散,夏季空压机出力小,需要多开空压机组以满足用户需求。二是压缩风设备故障率高,检修频繁,增加了运行成本。

1.1 源头控制系统稳定

设备管理水平直接影响设备整体效能的发挥。突破传统设备管理模式的根本出路,就是要全面创新设备管理的机制和体制[1]。一是深化 “以点检为核心,以定修为基础” 的生产维修模式,实施 “检修前有方案,检修中有管控,检修后有评价” 的检修管理体系,实现设备检修的PDCA闭环管控,同时明确检修程序、 划分检修职责、 明确检修责任,实现检修过程的精益管控,切实把事故消灭在萌芽状态,杜绝重大事故。二是提高职工的责任意识和点巡检水平,加大奖惩力度,狠抓专业人员管理。同时,高度重视职工操作水平和紧急处理能力的提高,全面梳理可能对生产及安全造成重大影响的关键控制项目,注重操作实践和效果检验,贴近实际开展各种形式的应急事故演练,综合提升设备运行水平,保证源头控制系统稳定。

1.2 管网压力管控

钢铁工业节能理论和方法的创新研究中 ,采用系统的观点,综合考虑能源和物料的节约,从全流程的角度研究能量的最佳利用是非常必要的[2] 。

分析使用出口风压0.85MPa的压缩空气用户的用气特点,可知焦化、 炼铁、 炼钢、 热轧、冷轧和原料等大部分用户压缩空气压力为0.6MPa即可满足使用要求, 压力要求在0.65MPa以下的用户有三家: 烧结气力输灰、 炼钢套筒窑控制阀门和质检冶炼分析中心试样输送, 占压缩空气总用量的 8% 左右。故将压缩空气管网按压力等级分0.7MPa和0.6MPa两级运行, 既满足了用户的用气要求, 又降低了压缩空气系统耗电量。

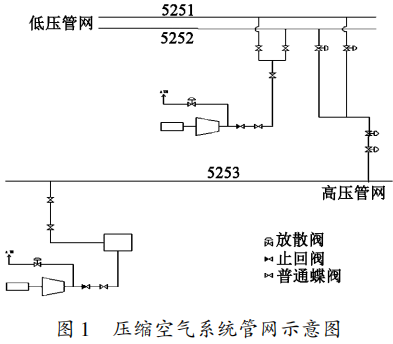

通过对使用出口风压0.85MPa的压缩空气用户的用气规律进行研究,在0.7MPa的高压管网与0.6MPa的低压管网之间采用联通技术, 增设联通装置,如图 1所示。该技术弥补了多开机器浪费放散多、 少开不能满足用户的问题,也减少了不必要的开停机次数,同时当高压仪表压缩空气管网用量有富余时,连铸雾化管网串风,也可以减少仪表压缩空气的浪费; 每天通过串风可避免空压机频繁开停机,减少放散,节约能源。

出口风压0.55MPa的压缩空气主要是供应炼钢连铸雾化,根据用户的用气特点,也采取了压缩空气串联调节,即将其与0.7MPa 管网相连接,当用户需求用量低,多开一台机组需低负荷运行不经济时,采取不开启压缩机组而是从0.7MPa管网串压缩空气进行补充。

1.3系统降压运行

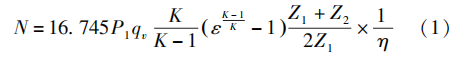

压缩机功率计

式中: N为压缩机功率, kW; P1 为压缩机进气压力, MPa;qv 为进气条件下压缩机的排气量, m3 /min; Z1、Z2 为压缩机进、 排气条件下的气体压缩系数。

由式 (1) 可知,压缩机功率主要受压力和流量影响。而对于空气压缩系统,在用户用气稳定,压缩机组正常运行时,进气流量基本不变,且流量数量级很大,若将进气压力微降,则压缩机功率降低显著,进而节能显著。压缩空气系统的降压运行主要通过对用户的用气规律和特点进行分析,稳定基础上,进一步通过用户端和输配端高效协同、 统一调度及鼓励用户降耗等手段降低用户用气量和放散量,实现系统降压运行。

2 应用效果

通过对供应端、 用能端和输配端的优化,影响压缩机功率最主要的因素压力和流量显著降低,进而能够实现系统节能。 第一实现了发生端稳定运行,故障率显著降低,设备运行费用降低,同时机组稳定间接延长了空压机组使用寿命。 第二通过梳理用户的用能特点,实现用户用气稳定,同时通过高压管网与低压管网之间的串通阀连接,保证了管网压力的稳定,增强了压缩风系统的 稳定性。

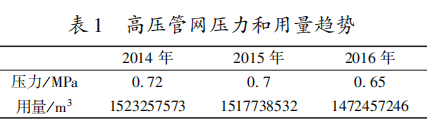

由近几年高压管网参数表1可知,压缩空气系统降压效果明显,尤其是出口风压0.85MPa的压缩空气,通过系统优化由原来的管网压力0.72MPa降至0.65MPa节能效果显著。 压缩空气的用量相应节省了5080万m3 。将压缩空气串联调节技术应用于出口风压0.55MPa的压缩空气管网,节能同时保证了系统稳定,实现了系统降压运行,达到了压缩空气管网系统稳定高效的效果。

3 总结

压缩空气系统通过管理与技术手段实现了系统优化。管理思路上,系统分析并梳理能源的发生端、 输配端和用户端的规律及特点。从源头稳定、 管网调控和系统降压出发,在稳定、 经济、高效、 资源配置方面实现了系统节能且效果显著。降低了设备维护成本,技术手段上利用了不同压力等级压风互备互调技术,提出空压机机组仪表压缩风管网分压力等级控制,将高压用户单独供应,降低了管网压力,减少自身放散,进而实现公司压缩风系统的安全可靠、 高质经济运行。

参考文献

[1] 刘保正 创新设备管理增强企业支撑力 [J] 中 国设备工程, 2007, (10): 24

[2] 张 琦, 蔡九菊,沈峰满. 钢铁企业系统节能减排过程集成研究进展 [J] 中国冶金,2011, (1):