李春香

(河钢唐钢能源环保部)

摘 要:唐钢面对异常严峻的市场形势,努力转变生产组织模式,着力构建全面贴近市场、极具竞争力的管控体系,推行全过程能源管理,回收余热余能、 合理用能,使用成熟的节能技术,推广和普及先进的节能技术与装备,实现各工序的节能减排。建立能源管理体系, 实现全员参与,通过 “活动、 产品和服务” 识别能源因素,围绕产品实现全过程以及减少外部影响所产生的能源消耗。

关键词:管控体系;节能减排;节能技术;能源管理体系

随着钢铁企业生产规模的不断增加,全国各大钢厂在减量化用能,提高能源利用效率, 增加二次能源回收等方面做出了卓有成效的工作。虽然吨钢能耗不断减少,但还远远落后于国际同行的先进水平,部分企业甚至是数倍于国际平均水平。随着减排设备的不断投入和产量的不断扩大,国内钢铁行业能源消耗总量仍然在不断增加。现阶段,我国大多数钢铁企业依然采用传统的生产方式进行生产,每吨成钢的生产成本比国外先进工艺高出 10% 以上。因此,传统的能源生产与管理模式已经不能适应现代钢铁企业的规模化生产需求,不利于我国钢铁企业参与国际市场的竞争,更不符合国家节能减排、 可持续发展的规划要求。

钢铁企业开展管理节能企业专职能源管理部门,具体做法是: 建立,完善企业各项能源管理规章制定,定期进行检查落实情况;能源计量仪器仪表配置齐全,其配置率、 完好率、 周检率均大于95% ;有高素质的能源管理人员,并能对职工进行能源管理知识不断更新和补充;开展企业能源指标定额管理办法,促进企业节能目标的实现,大型联合钢铁企业建立能源管理中心,高效地对企业进行能源管理,科学制定企业能源发展规划,促进企业节能工作水平的提升。

国内外各钢铁企业均有不同的外围环境,也有不同的内在制约因素,所以在实施企业能源管理时,一定要结合企业的具体情况,实施具有该企业特色的管理节能内涵。

1 建立能源中心实时监控及信息管理系统

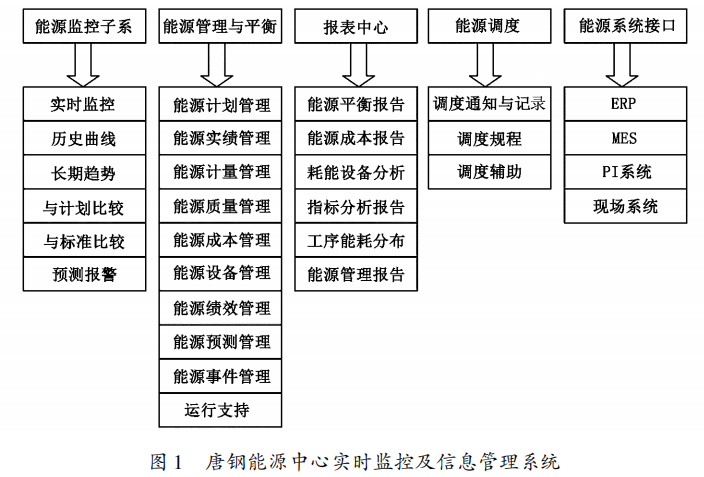

唐钢能源管理指导方针为 “底数清、 责任明、 措施硬、 效果好”,2011年构建能源管控系统,具体功能见图1。

该系统包括实时监控画面的 SCADA 系统,数据分析与管理的 AMPLA 系统, 能源使用与管理的能源调度系统,以及数据来源的能源系统接口,实现了考核到工序、 考核到班组、 考核到批次。

2 全过程能源管理,实现各工序的节能降耗

在不断的探索中,挖掘了适合自身的能源管理方法 “一贯制能源管理”,由一个管理部门负责能源规划、 能源计划、 能源生产、 能源转换、能源介质输送调配、 能耗统计、 能耗分析、 节能措施与落实等工作,并组织各生产工序抓好每一个环节的能源节约及管理工作。能源环保部技管人员一贯到底,直接与生产一线对接,掌握生产工艺与设备动态,为节能降耗提供有力基础。

(1) 烧结工序

①烧结机密封技术,烧结机主抽风机电耗约占烧结工序电耗的 55% ,每吨烧结矿主抽风机电耗约 20kwh,通过对台车栏板处边缘效应漏风、 台车栏板端头处和台车栏板之间漏风、 台车销孔漏风、 台车滑道处漏风及机头机尾漏风等的治理,烧结机漏风率从 61% ~ 63% 降到35% ,每吨烧结矿可节电 2 ~ 3kwh。

②烧结机环冷密封技术,针对原有车身以及三角梁处的漏风和动静胶皮密封处漏风, 采用弹性金属密封,有效风利用率从原来 65% 提升到90% 以上,环冷机冷却效果大大提高,平均每吨烧结矿省电1kwh,由于密封效果提高,漏风明显减少,使余热发电系统余热回收的能力明显增加,供余热锅炉的废气温度可提高20℃ 以上。从而,可提高余热锅炉的蒸汽产量及蒸汽温度,使每吨烧结矿多发电 2kwh 以上。

③环冷余热回收发电技术,主要工艺原理是将环冷机一、 二段的热空气引入余热锅炉,产生蒸汽后进入汽轮机进入发电,这也是国内比较普遍的烧结余热回收方式,唐钢本部两台发电机额定输出功率为15 MW、 25MW。

④厚料层烧结技术,料层越厚蓄热越多,料层温度也越高,唐钢将料层厚度和蓄热温度的关系进行摸索和量化,摸索出料层厚度与蓄热温度的关系式,保证烧结过程中不过熔,降低燃料比,达到了降低固体燃耗的目的。

⑤优化点火工艺,降低烧结点火燃耗,提高点火器热效率,采用高效低燃耗点火器,选择合理的点火参数,完善烧结点火工作制度,合理组织燃料燃烧,改善煤气燃烧状况并充分利用表层烧结料中的固体燃料等,可降低点火气体燃料消耗 25% ~ 30% 。

(2) 炼铁工序

①热风炉智能燃烧技术,在步进式充压法实现无波动换炉的基础上,采用根据送风时间换炉的控制策略, 并建立合适的燃烧模型进行燃烧控制,构成一套完整的热风炉全自动控制方案,全自动燃烧法实施后,热风炉吨铁煤气消耗由 696m3 /t 降低到 685 m3 / t。

②大型高炉干法除尘 + TRT 发电, 将除尘系统由湿法除尘改造成符合国家一级清洁生产标准的干法布袋除尘,将 PW 三环缝洗涤塔除尘系统改为干式 TRT 并联调压阀组, 湿法除尘工艺颗粒物排放浓度为 80 mg / m3 , 而干法除尘能降至 10mg / m3 以下,最小能达到5mg / m3 左右,环保效果非常明显, 同时 TRT 发电量明显增加。

③高炉冲渣水余热采暖,利用高炉冲渣水、设备冷却水等工业余热资源,为城市居民冬季供热采暖,2017年供暖面积570 万 m2 ,减少了市区燃煤锅炉对环境的影响,有效地解决了长期困扰城市供暖资源短缺问题,并为企业创造了经济效益。

(3) 炼钢工序

①转炉煤气回收技术,煤气回收程序的修改和完善,实现了煤气自动回收,对炉口采取微正压控制,控制升、 降罩时机,延长回收时间。

②蒸汽回收技术,强制循环与自然循环相结合有利于烟气显热的全过程回收,蓄热器出口压力设定在1.0MPa。实现自动稳定调节,工艺调整吨钢回收蒸汽150kg。

③钢包全程加盖技术,唐钢自主研发的钢包在线全程加盖技术,实现了钢包从转炉出钢到连铸浇钢周转全程保温,转炉冶炼终点温度由原来1645℃ 降低到 1632℃ ,钢包平均包龄提高 5炉/ 包,节能降耗的同时,有效改善了作业环境。

④降低煤气消耗技术,蓄热式燃烧技术是一种极为有效的烟气余热回收技术,能最大限度地回收钢包烘烤器所排出的烟气中的显热,降低排烟热损失,提高钢包烘烤器热效率,使用蓄热式燃烧技术可以将排烟温度降到150℃ 以下,对于钢包烘烤器而言,使排烟温度降低850℃ 左右,节能幅度可达50% ~ 70% ,大幅度提高了钢包烘烤器的热效率。

(4) 轧钢工序

钢坯热装热送技术,对轧钢加热炉而言,节能最有效的措施是炼钢、 轧钢一体化实现连铸连轧或短流程连铸钢坯直供轧钢加热炉加热再轧制,由于钢坯入炉温度可达到 850 ~ 900℃ ,与加热冷坯相比可节省大量燃料,即便是 300 ~500 ℃的热供节能效益也相当可观。

3 能源管理体系建设

随着资源的不断消耗,尤其是不可再生资源的过度开发,人们开始关注能源问题,能源管理体系概念开始产生,人们逐渐意识到,节能工作不只是开发节能的技术或者装备,还要建立一个系统的管理体系,在工业、 建筑业等行业建立系统的节能方法。通过低成本或无成本的方法来提高能源的利用率,建立管理能源的组织,制定节能计划,并将计划付诸实施,不仅可以降低能源消耗,还能够提高资源利用率,在节能计划实施过程中,人们逐渐接受了能源管理的理念,并逐步产生了通过系统管理方法实现节能的思想。

能源管理体系是以 “能源” 为核心进行控制和管理,组织通过识别能源因素、 确定具体的能源目标和指标,并通过建立能源管理体系来降低能源消耗、 提高能源效率。因此,能源管理体系主要是通过 “活动、 产品和服务” 识别能源因素,围绕 “产品实现全过程以及减少外部影响所产生的能源消耗” 来确定相关的管理要求。

(1) 以问题为导向,以能否解决问题为标准,任何体系的建立都是为了解决现实工作中出现的问题,一方面提高能源的利用效率,另一方面实现企业的生产目标和能源管理目标, 设立工序指标、 系统指标、 重点设施指标和工序介质指标,每月对指标完成情况汇总考核。

(2) 能源管理体系的建设充分结合能源管理全员、 全流程、 全业务的特点ꎬ 对钢铁生产中的所有工序进行节能测算ꎬ 对铁水和烧结矿等重要能源的消耗情况引起足够的重视ꎬ 同时不仅仅对原有业务进行审视和完善ꎬ 更对原来的管理没有涉及到的范围和业务进行设计与规范ꎮ 由此逐渐建立企业节能工作的基础[1] 。

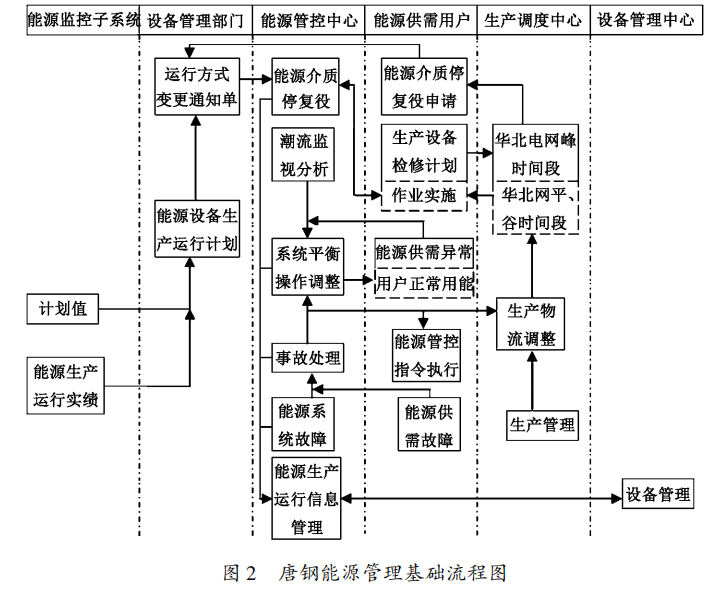

(3) 能源管理部门和生产管理部门密切协作,在能源管理体系建设以前,唐钢能源管控系统实现了实时监控和在线调整,为了更好地实现能源管理目标,通过能源流、 物流以及设备运行状态结合[2] 。在原有体系基础上进行完善,形成唐钢基础能源管理流程。

唐钢能源管理基础流程如图 2 所示。首先,在能源管理中心有较为完善的数据采集网络,数据采集网络不仅能够提取生产管理过程中的重要数据,还能对这些数据进行分析和监测;其次,通过分析和处理后的数据可以为能源管理决策提供依据,对生产过程进行实时监测的好处一方面是可以保障整个生产体系的顺利开展,另一方面可以提供实时状况,以便于对管理方案进行调整,在能源管理过程中,通过将采集和整理的数据进行传输、 分析和处理,得到平衡整个管理体系的方法。这样企业就能够对能源管理过程进行调整和分析,这一过程称为能源管理的平衡调度过程,针对设备运行状态,根据能源平衡预测的结果发出调度指令,能源管理系统通过各类新技术的应用,将能源管理水平进一步提升。

4 结语

唐钢通过全面打造清洁工厂、 节能减排企业典范,创建资源节约型、 环境友好型绿色钢铁企业,以节能提高企业的经济效益,以减排促进企业的和谐发展,以节能减排工作的共同提高带动企业整体管理水平的全面提升,实现企业持续、健康发展。

参考文献

[1] 吕玉红. 钢铁企业能源管理系统的开发与应用[J]. 山东冶金, 2010,32 (3): 65.

[2] 王建军,蔡九菊,张 琦等. 钢铁企业能量流模型化研究 [J]. 中国冶金,2006,16 (5): 48.