白洪周

(六安钢铁控股集团有限公司)

摘要:随着国内经济的不断发展,对能源的需求日益增多,但目前国内的能源供应多以牺牲环境为主,这与中国的可持续发展战略背道相驰,面对目前能源需求紧张的问题,节约能源、降低能耗愈显重要。文章主要分析了余热余能回收与再利用的影响因素、回收利用中的关键技术以及某钢铁企业余热余能回收利用措施。希望通过本次的研究与分析,可以为钢铁企业中的余热余能回收利用以及钢铁企业自身的良好经营与发展提供有效的参考与帮助[1]。

关键词:钢铁企业;余热余能;回收利用;技术措施

0 引言

目前,随着社会经济和科技的发展,钢铁材料在各个领域的需求量也在增加,众所周知,钢铁行业是一个高耗能的产业链。在钢铁企业生产过程中,需要消耗大量的能量,而这些能量其实际利用起来的只占其中的一部分,另一部分更多的是以余热、余能的形式被浪费。钢铁行业是国民经济的重要基础产业,也是耗能大户,能源消耗约占全国工业总能耗的15%,但能源利用率仅为 30%-50%[2-3]。

良好的余热回收不仅具有有效的节能作用,还能进一步降低钢铁企业的生产成本,提高其经济效益。因此,在具体的钢铁生产过程中,钢铁企业要根据实际情况,采取合理的技术措施,确保余热余能的回收利用效果。

1 钢铁企业余热余能回收的影响因素

1.1 资金问题

通过相关研究分析,目前很多钢铁企业的余热和余能回收项目已经纳入发电计划,但多数都因为资金问题,导致项目被搁置,毕竟这种项目虽说能有效的利用生产过程中的余热、余能,但前期投资较大,效益的产生需经历一个缓慢的过程。特别是近年来,很多钢铁企业的资金明显不足,许多企业就需要更加慎重的考虑资金的投放,跟多倾向于哪些能即刻得到收益的项目。

1.2 区域条件影响

由于余热和能量转移涉及一定程度的损失,余热和余能通常应在当地回收。然而,如果不能在当地使用,则必须考虑运输的损失和成本。运输距离越远,余热和残余能量损失越多,回收价值越低。在这种情况下,由于区域供需变化,许多钢铁公司无法运营已完成的余热和余能回收项目。

1.3 余热蒸汽利用率低

在许多钢铁企业的生产中,余热锅炉存在蒸汽回收率和转化率低、高质低用、利用率低等问题。例如,在干熄焦炉内燃烧时,只有在压力降至0.45MPa后,才能使用中温中压蒸汽。在这个过程中,会损失大量的余热和能量。

2 我国钢铁企业余热余能回收现状分析

随着我国“低碳、减排”理念的不断深入,在钢铁企业的生产中,余热和余能的有效回收成为重要的方向。这不仅对钢铁企业的能源消费削减和经济成本削减具有重大意义,而且直接关系到我国能源环境的可持续发展。为了实施钢铁业高效、高质量、低消费、长寿命、环保的冶炼政策,钢铁企业以资源和能源的保护为中心,在确保正常生产的条件下,开始实施新生产方式的组织设计。20世纪80年代以来,中国在钢铁业引进了各种外国先进技术,科学地改革了钢铁企业的生产形态。在过去的40年里,中国钢铁生产的每吨能源消耗量可以减少约600kg,节能率可以达到生产模式改革之前的约50%。

能源消耗削减的这一部分主要是通过余热和余能的回收来实现的,并达到了按质回收、梯级利用以及热尽其用的效果。在具体的回收中,首先将转炉或少量转用的余热应用于钢铁制造工序,将其显热直接传递给下一工序。例如,在将高温的熔铁供给转炉进行炼铁的过程中,将热钢坯送入加热炉,用流动气体的显热对煤气、干燥材料、燃烧支撑空气进行预热。余热用于焦炉燃煤加湿装置和高炉喷砂除湿装置。转换后的残余能量再次用作热能动能和热电耦合。例如,由高压蒸汽驱动的高炉鼓风机、将废排热蒸汽烧结而成的烧结排气扇、高炉炉顶余压发电机、干熄焦余热发电机以及其他装置,可以合理利用钢铁生产中的残留能量,获得良好的再循环效果。

3 余热余能回收利用技术现状

3.1 煤气的回收及利用

目前钢铁行业使用的煤气回收技术有煤气回收技术包括高炉煤气干法除尘、转炉煤气干法除尘、焦炉煤气净 化处理技术等,回收煤气的利用实现了各种炉加热、煤气发电、焦炉煤气制氢技术等。通过设计高炉煤气柜,能够吞吐煤气有效缓解在实际生产中不平衡引起的瞬时煤气相关参数波动,有效地改善高炉介质的总应用率,降低煤气释放率,很大程度改善了高炉媒体的供应量。

3.2 CDQ(干熄焦)发电

两台焦炉通常配置为一组,共有四台焦炉,三台焦炉用于干熄焦,两台焦炉用于干熄焦,一台焦炉用于干熄焦备用。每组设置响应干熄焦生产点系统。在实际应用中,考虑了焦炉余热锅炉,发电系统采用年修基本在25d/n、年维修过程中运用了湿式焦炉发电技术。因此,实际上CDQ的发电配置率只有93%,吨焦回收率在500kg中压蒸汽以上,发电量在115-120kWh范围内,转换配置率为100%,则约需535kg、125kWh。

3.3 焦炉上升管余热回收

利用焦炉上升管余热回收系统,主要解决焦炉荒煤气吸收的大量热量,占总释放热量的36%,解决热能浪费情况回收利用荒煤气显热,提高能源利用率,通过使用除盐水作为荒煤气的冷却处理,吸收热量可以转换蒸汽,实现回收利用。

3.4 烧结环冷、大烟道余热回收

烧结矿显热是指可以从烧结机尾取出的烧结饼达到800℃的表面温度,经过单辊、热筛、溜槽、环冷器等工艺设备部分产生的大量辐射热,即烧结矿显热过程。利用烧结矿发热可以生产蒸汽,达到节能效果。在烧结环冷大烟道余热回收利用中,在各烧结机上配置相应的余热锅炉设备,将冷却机或环冷却机设备的一段、两段冷却废气余热,在折合吨矿回收低 压蒸汽约为70kg 。可以采用烧结余热蒸汽发电这种比较成熟的方法,企业也可以结合自身情况综合回收利用余热。

3.5 高炉干法布袋除尘及 TRT发电

与文氏系统、肖普净化系统相比,高炉干式布袋除尘及TRT发电系统能有效减少不必要的消耗处理洗涤水过程,充分提高TRT进口煤温度。在运用TRT发电技术的过程中,所能达到的吨铁发电效率比湿式除尘净化系统高出一半以上。一般来说,TRT发电完成吨位铁处理后可达到约40kWh/t,短时间内也可超过50kWh/t。

3.6 高炉渣显热回收

高炉炉渣显热回收技术可以利用高炉炉渣的显热作为电路板的基材,并可以利用产生热解反应的化学能,实现高炉炉渣高效显热回收,减少水资源浪费,提高回收率。

4 某钢铁企业的余热余能回收利用措施分析

4.1 背景

安徽首矿大昌金属材料有限公司(简称“首矿大昌”)是一家集矿山资源选采、烧结、焦化、炼铁、炼钢、轧钢及配套的供配电、发电、制氧、煤气柜、集中空压站、综合水处理于一体的综合性民营钢铁企业。

2022年3月,该公司已建成的生产设施主要包括:2座65孔5.5m焦炉、2座240m2烧结机、5座600t/d双膛窑、1780m3高炉2座、150t转炉2座、150t精炼炉1 座、2台12流方坯连铸机,轧钢工序包括60×104t/a优质高速线材生产线2条、 100×104t/a 高 强 度 棒 材 生 产 线 1 条 、 80×104t/a 高 强 度 棒 材 生 产 线 1 条 、 300×104t/a3500mm中厚板生产线1条、水渣微粉工序包括120×104t/a生产线2条, 自备电厂包括12MW烧结余热发电机组1套、15MW的高炉余压发电机组(TRT)2 套、25MW干熄焦发电机组(CDQ)1套、2×260t/h亚临界超高温带中间一次再热锅炉配2×80MW纯凝式汽轮发电机组、1×12MW纯余热凝汽式发电机组以及其他相关配套设施。

4.2 余热余能回收利用主要措施

(1)煤气电站(一期)

煤气电站共有 2 台 260t/h 燃混合煤气亚临界超高温带中间一次再热锅炉、2 台 80MW 纯凝式汽轮发电机组,利用全厂富余焦炉、高炉和转炉煤气发电。

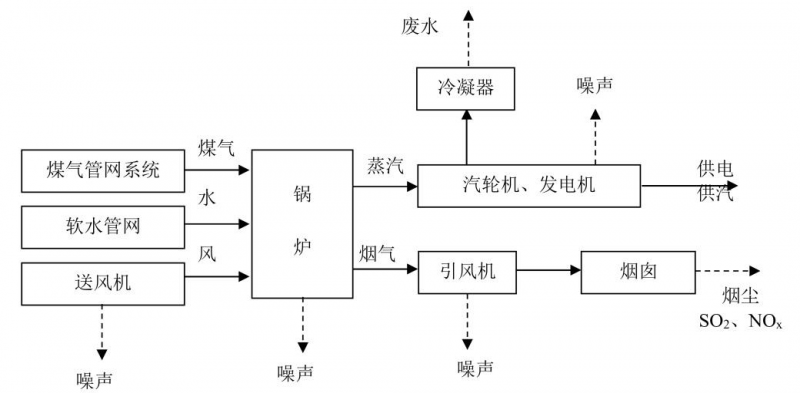

图 4-1 煤气电站生产工艺流程图

(2)余热发电站

余热蒸汽发电设置一套 1×12MW 纯余热凝汽式发电机组,利用全厂富余蒸汽发电。

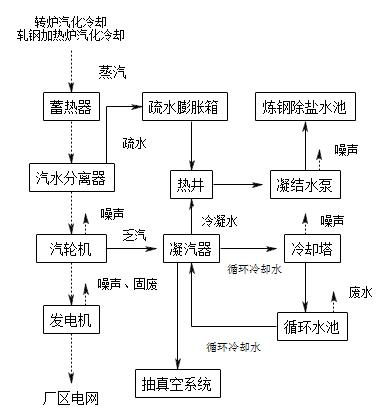

图 4-2 纯余热发电工艺流程图

4.3 主要成果

钢铁企业通过上述措施回收利用钢铁生产中的余热和能源后,其主要成果包括以下三个方面:第一,在钢铁生产过程中,将余热和能源近距离回收利用,很好地满足了该地区的供热需求。有效保证供热的均匀性。二是充分回收钢铁生产中的余热和能源,用于供热系统,替代供热蒸汽。同时也使其在发电等方面得到合理应用与发展。三是淘汰小蒸汽用户,实现蒸汽管网的科学布局。特别是将远程管网末端的蒸汽加热用电锅炉和热电汽车加热,热能输送损失明显减少。可见,通过对钢铁企业余热和能源回收利用的改造和优化,其回收利用效果明显提高。

5 结语

综上所述,在钢铁企业的生产过程中,如果不能有效利用余热余能,不仅会造成一定程度的能源损失,还会增大钢铁企业的生产运营成本。在此基础上,钢铁企业应明确余热余能回收利用的主要影响因素,充分掌握其回收利用的关键技术,结合自身实际情况,采取合理措施进行余热余能回收利用。如区域性余热余能回收利用技术的优化、区域性余热锅炉蒸汽回收利用、区域内供热结构的合理优化、洗浴和供暖系统中的余热回收利用、燃气和蒸汽高效发电中的余热余热余热回收利用等。通过这种方式,可以合理回收和再利用钢铁生产过程中的余热,在保证钢铁企业节能效果的同时,实现其经济效益的提高,促进钢铁企业的良性发展。

参考文献

[1] 孙文龙.钢铁企业余热余能回收利用措施研究[J].皮革制作与环保科技,2022,3(02):157-158+164.

[2] 张鑫,冯俊小.合同能源管理新进展及在工业炉领域的发展建议[J].冶金能源,2013,32(6):3-6.

[3] 张敏.余热回收技术在钢铁行业的应用及节能潜力分析[J].资源节约与环保,2015(8):8-9.

[4] 饶以廷, 黄云铭.钢铁企业余热余能综合利用分析[J].科技风, 2021 (15):183-184.