李恒旭 李小丽

(鞍钢股份有限公司炼铁总厂)

摘要:介绍了钢铁行业翻车机卸料时的产尘机理,通过理论分析和计算,合理确定了翻车机除尘技术原理,包括密闭方式、抽风量的大小、抽风点的位置及数量等。该技术用于鞍钢翻车机扬尘治理取得了良好的除尘效果。

关键词:翻车机;扬尘;产尘机理;密闭;抽风量

1 前言

翻车机作为一种大型、高效率的卸车设备,已广泛应用于我国大中型钢铁公司,用于翻卸装有块、粒状铁矿石的标准高度的敞车。根据结构,翻车机可分为转子式、侧倾式、端侧式、双车转子式等多种,目前国内钢铁企业应用多为转子式,故本文仅对转子式翻车机扬尘治理进行研究。翻车机进行翻车作业时,由于物料快速高落差落下会产生大量扬尘,导致翻车机室粉尘到处飞扬,经检测,粉尘浓度可达上千毫克每立方米,严重危害着岗位工人的身体健康。

目前国内大多数企业采用的方法是水喷雾(水力除尘)或厂房密闭负压吸尘的方法,但都难以收到理想的效果。

本文就鞍钢炼铁总厂新烧结原料3#翻车机现场考察情况进行分析,研究翻车机扬尘治理方案。

2 现场描述

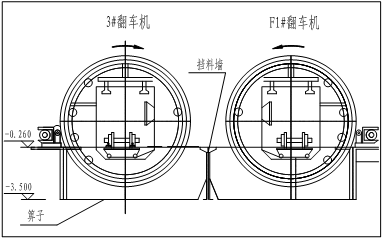

3#翻车机和鞍钢第二发电厂F1#翻车机并列布置在同一翻车机室(如图1),F1#翻车机主要用于翻卸电厂燃煤,燃煤湿度大,粉尘量小;3#为KFJ—3A二支座转子式翻车机,主要用于翻卸球团矿及精矿粉等物料,其中尤以球团矿粉尘量最大。本文即以3#翻车机翻卸球团矿时产生的扬尘为研究对象。

经现场实际考察,3#翻车机在翻料开始两三秒时间内,瞬间卸料量少而慢,灰尘量少;随着翻转的进行,瞬间卸料量增大,在翻车机翻转到110°~150°之间时,瞬间卸料量达到最大,此时物料中的微细粉尘沿翻车机翻转方向随着快速外溢的气流沿料仓外侧(背卸料侧)向上迅速逸出,并弥漫到厂房内外:当物料落到下方料仓后一两秒钟,在料仓的内侧(卸料侧)有少量粉尘外逸,随着翻车机转子的回转复位,随靠车梁亦有部分粉尘上扬。尽管在翻车机内侧有水喷淋除尘,但是效果甚微,特别是当有北风穿堂而过时,粉尘从南门大量弥散,形成红褐色尘幕向外飘散。在无风时,仅随空车厢带出的粉尘亦会弥漫至室外。

图1翻车机

3 产尘机理

(1)翻车机在翻卸物料时,球团矿与球团矿、球团矿与车厢内壁之间产生碰撞和挤压,半封闭空间中的空气受到扰动,产生运动,粉尘剪切压缩造成尘化,该过程主要发生在翻车刚开始的两三秒钟,时间短、扬尘量小、速度慢;

(2)翻车机卸料后瞬间,物料携入大量的空气进入料仓,造成料仓内很大的正压环境,大量含尘气体从没有物料下落的翻车机外侧排出,此部分扬尘占了整个翻车过程粉尘量的绝大部分,且上升速度较快,平均流速0.6m/s左右;

(3)在卸完后两三秒的时间里,因翻车机回转及气体流通通道被空处,仍有少量的粉尘在残余正压作用下从内侧冒出,但上升速度明显低于外侧。

4 治理对策

4.1 密闭

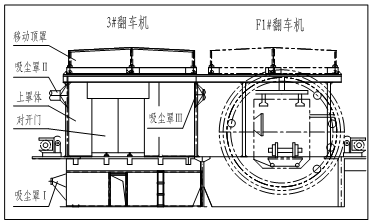

针对以上扬尘特点,并考虑外界气流影响,欲以最小的风量达到最好的收尘效果,可设一大型密闭罩(如图2),将翻车机上部至料仓口外围整体密封。并考虑为不妨碍翻车机检修可在密闭罩上方设电动式移动顶罩,其运行导轨建在翻车机进出口端部向外约300mm处的轨道梁上,轨道梁由地面钢架支撑,当翻车机内需要检修时,现场操作可使电动顶罩迅速开启,以保证检修工作的顺利进行。

图2密闭罩

为防止翻车机室南北向的火车进出门有穿堂风对密闭罩内负压的影响,在密闭罩的南北方向设置电动对开门。其启闭与翻车机联锁控制:当摘钩平台抬起的瞬间,车厢即将进入翻车机室时,电动对开门自动开启;当转子准备翻转瞬间,给电动对开门电动联锁信号(与翻车机转子翻转电信号联锁),电动对开门自行关闭,而当车厢出转子时,给电动对开门信号(与推车器电动信号联锁)使其自动开启。整个过程自动控制,并设人工现场控制。

另,在密闭罩适当地方(尽量远离扬尘量大的地方)开设观察窗及小型单开门,便于岗位人员观察设备运行情况及维修。

4.2 吸尘罩及风量的设置

4.2.1 吸尘点的设置

从以上描述可知,扬尘主要集中在外侧(即背对卸料一侧),且据现场观察,粉尘在上扬前有向外侧的分速度,这主要是因为外侧无物料下落及内侧物料下落时诱导气流冲击在下方料斗锥形侧壁上后,有反弹向外侧斜上方回流的趋势,欲控制这部分主要的含尘气流,结合现场实际空间位置考虑,抽风点设置在翻车机室-3.5M平台外侧为最佳,既可保证不影响设备检修又较大限度地利用了扬尘气流的动能,可利用较小的风量较快处理绝大部分的扬尘。该吸尘点定义为吸尘点Ⅰ。

经现场实测,外侧瞬间上升气流速度最高可达1.2m/s,若以此最大气流速度来设计上述抽风点的风量则其结果将较大。因已将翻车机整体密闭,所以,上述-3.5M平台处的抽风点风量可依据扬尘平均速度进行设计即可,对于风速过大而未能捕集的扬尘,待其上升到密闭罩上部速度降低之后及受顶罩阻挡回旋之后再在移动顶罩下边缘处的密闭罩侧板上设置较小的抽风点即可较快达到相同的捕集效果。该吸尘点定义为吸尘点Ⅱ。

同理,对于翻车机内侧部分扬尘,由于离外侧吸尘罩较远(~8.7m),若想较快将其完全捕获,在保证控制风速的前提下,则需要的过大的抽风量,因此可在该侧密闭罩顶罩下缘侧板上设置抽风点,以较小的风量较快捕获因速度较大而逃逸的部分粉尘及随靠车梁回转上扬的部分粉尘。该吸尘点定义为吸尘点Ⅲ。

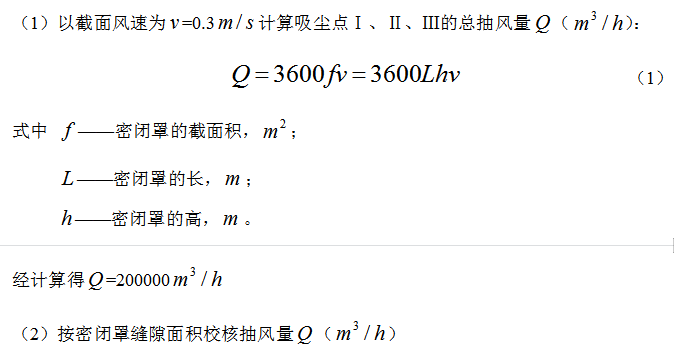

4.2.2 吸尘罩及风量设置

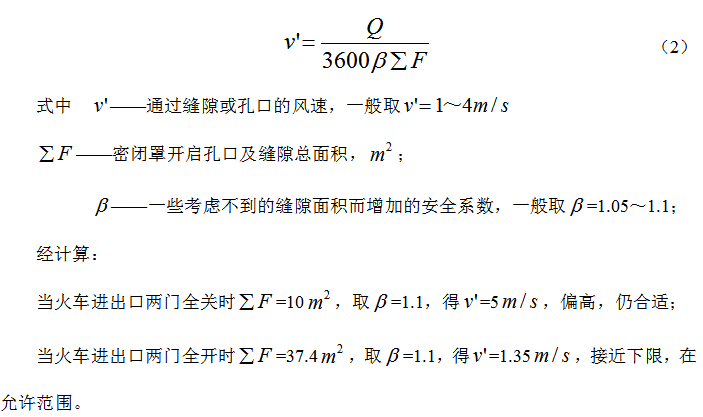

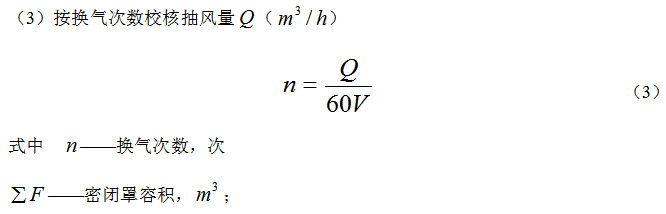

因翻车机整体密闭,车厢在翻车前已完全进入密闭罩内,翻车机亦为整体密闭,无物料携入空气量及运转鼓入风量,罩内亦无其它产气,故可按密闭罩缝隙面积校核上述所得风量:

从上可知,当对开门开启时,若无穿堂风,门口亦有足够负压保证扬尘不外溢,故当外界气流干扰不大时,可不关闭对开门,以简化岗位操作过程。

经计算,换气次数![]() n=2次,即每半分钟密闭罩可换气一次。而翻车机翻一车(开始翻转至回转复位整个过程)的时间为一分钟,即在一次翻车过程中,密闭罩可换气两次,罩内扬尘可基本除净,故当翻车机翻卸完回位后,对开门开启时,即使有较高风速的穿堂风进入密闭罩内,亦不会有扬尘被带出罩外;而在下节车厢开始翻车之前,其前一节车厢卸料所造成的扬尘可以充分除净,亦不会造成残余扬尘的积累。当然更不会出现扬尘随车厢带出的情况。

n=2次,即每半分钟密闭罩可换气一次。而翻车机翻一车(开始翻转至回转复位整个过程)的时间为一分钟,即在一次翻车过程中,密闭罩可换气两次,罩内扬尘可基本除净,故当翻车机翻卸完回位后,对开门开启时,即使有较高风速的穿堂风进入密闭罩内,亦不会有扬尘被带出罩外;而在下节车厢开始翻车之前,其前一节车厢卸料所造成的扬尘可以充分除净,亦不会造成残余扬尘的积累。当然更不会出现扬尘随车厢带出的情况。

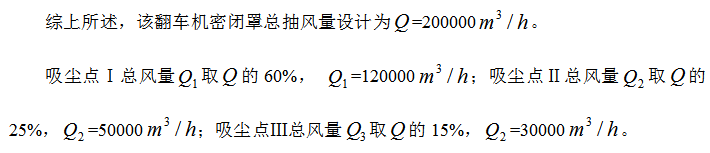

为保证地面至-3.5M平台间密闭罩内气流分布均匀,吸尘点Ⅰ均匀设置六个吸尘罩,各吸尘罩罩口面积及风量相同;上罩体外侧吸尘点Ⅱ亦需根据现场实际 综合考虑既不影响设备检修又使气流组织最合理来设置吸尘罩位置、尺寸及风量,其中吸尘罩数量四个,风量相同;吸尘点Ⅲ在翻车机中心线两侧2米距离处各设置一吸尘罩,风量均分。

5 工程实践

根据以上理论基础,2008年对该翻车机进行了扬尘治理,系统投入运行后,现场肉眼观察翻车机密闭罩无扬尘外溢,对开门处负压较大,抽风效果良好。后经现场实测,岗位粉尘浓度完全达标,大大改善了现场操作环境。实测数据见下表1。

|

表1 岗位粉尘浓度监测结果 |

|||

|

编号 |

粉尘浓度/( |

数据/个 |

平均浓度/( |

|

1 |

4.1~5.4 |

5 |

4.7 |

|

2 |

4.0~4.8 |

5 |

4.5 |

|

3 |

5.5~6.2 |

5 |

5.8 |

|

4 |

5.0~5.8 |

5 |

5.6 |

|

5 |

4.5~5.3 |

5 |

5.0 |

6 结论

(1) 根据翻车机产尘机理的分析研究,较科学地确定了抽风点及抽风量,为有效捕集扬尘提供了理论依据。

(2) 经工程实践证明,以上理论推算是合理的准确的。

(3) 该翻车机扬尘治理技术可以很好地满足生产与环保要求,经济、实用、可行。

参考文献:

[1] 张殿印,张学义编著.除尘技术手册.北京:冶金工业出版社,2002

[2] 刘莉,杨景玲,孙永军.翻车机粉尘捕集试验研究.通风除尘,1998,(3)

[3] 刘和云 ,宁佐阳 ,符慧林.翻车机卸煤时的扬尘特性研究.长沙电力学院学报,2001,第16卷第2期

[4] 赵连琦.国内外翻车机设备的发展及实用简介.钢铁厂设计.1998,(4)