孙 洁1,5,6,周伯宇1,刘志军2,王德胜3,刘静伟4,张瑞新5、6

(1.华北理工大学电气工程学院,河北唐山 063200;

2.天津天钢联合特钢有限公司,天津 301500;

3.唐钢国际工程技术有限责任公司,河北唐山 063100;

4. 西南交通大学电气工程学院,四川成都 610031

5.唐山睿泽尔科技有限公司,河北唐山 063000;

6.柯美瑞(唐山)环保科技有限公司,河北唐山 063000)

摘要:钢铁生产过程中,大型设备众多,用于设备润滑与液压的润滑油、液压油使用一定期限后,由于污染物含量、黏度、含水量等各种参数不再符合使用标准,对设备产生严重损坏,必须更换、下线处理。 目前,大多企业都是采用将下线后的润滑油、液压油送到有危废处理资质的处理厂做危废处理,既要花费巨额资金,造成经济损失,处理不及时还会对环境产生较大危害。本文通过分析现有油液净化方法的特点与优劣势,利用强磁过滤、离心分离、真空与精密过滤净化方案相融合,多措并举,同时依托PLC控制系统的自动选择与切换,实现系统的自动运行,形成了一套有效的下线润滑油、液压油的净化回收处理再利用方案,经后期实际生产应用证明,该净化回收再利用方案不仅可以将下线油液进行有效处理,处理后的油液可以达到油气润滑油的使用标准,实现废油净化回收再利用,而且通过其所具有的良好去除杂质与除水性能,使危废的数量大大减少,为提高企业经济效益、减少环境污染做出巨大的贡献。

关键词:下线废油;强磁过滤;离心净化;真空过滤;PLC控制

引言

润滑油和液压油作为钢铁行业设备运转过程中必不可少的介质,在设备的润滑、冷却、密封、能量传递等环节中发挥着重要作用[1]。设备在使用过程中,受运行环境与设备密封程度的影响,部分固体颗粒物、气体、水分等杂质进入到油液中,对油液造成污染,影响了油液的性能和使用寿命[2]。为避免设备发生故障从而产生不必要的安全隐患,需要定期检测油液清洁度,将不再符合标准的油液下线。下线油液需要存储在特定地点,然后由具备危废处理资质的公司进行统一回收处理,这一方面增加了企业的委外费用,另一方面,下线废油属于危险废物,处理难度大,处理不及时容易造成环境二次污染[3][4]。因此,废油净化回收再利用方案研究势在必行。

针对以上现状,对现有几种油液净化方法进行多次深入调研、考察,分析得出它们的原理及优缺点如下:

1) 机械过滤法。该技术的主要原理是机械阻挡效应[5],使用多层滤纸或滤芯来去除油液中的固体颗粒物杂质,防止污染物随油液进入到系统中。该方法在定期更换滤纸或滤芯的前提下能够保证过滤的精度,但只能去除较大的颗粒物杂质,不能滤除油液中的水分和胶状生成物,净化效果有限,且需要操作人员严格按照程序对过滤介质进行检查和更换,后期运行中耗材量大、成本高[6][7]。在工程中,常常将机械过滤法与其他方法混合使用,以达到最佳净化效果。

2) 真空分离法。该技术的原理是先对油液加热,再利用真空条件下水和油的沸点不同将水和气体从油液中分离出来[8]。其分离过程受到油水界面膜的热物性参数、温度等多种因素影响[9]。真空分离法对油液液面的溶解水和气体具有良好的去除效果,但不能去除其他杂质,且除水效率低,需要多次循环净化才能达到油液脱水的要求。真空脱水设备成本与能耗较高,且当含水量较高时,除水效果不理想[9][10]。

3) 磁过滤法。待净化的油液流经磁吸附装置的多孔结构时,在磁力的作用下,油液中的金属污染物被吸附到磁体上,去除油液中的金属杂质。

4) 离心分离法。利用高速旋转,使油液中具有不同密度的油、水分、气体、颗粒物等受到不同的离心力而产生分离分层效应,从而达到净化油液的目的[14]。但此方法能快速去除油液中的游离水,而对溶解水的净化效果较差,可配合真空加热进行。

通过以上几种油液净化方法的优劣势分析,可以看出以过滤为主的净化方法只能实现油液中颗粒污染物的去除和部分水的分离,但净化效果在很大程度上取决于操作人员对滤芯的更换频率;机械过滤、真空分离、磁吸附法净化都具备特定的作用;离心分离法能快速去除颗粒污染物和溶解水,但对油液中的溶解水却力不从心,水分去除不彻底,因此,将几种方法组合,根据油液的状态,合理分配各种净化方法的时间,将获得最佳的计划方案。

2 油液组合净化方案

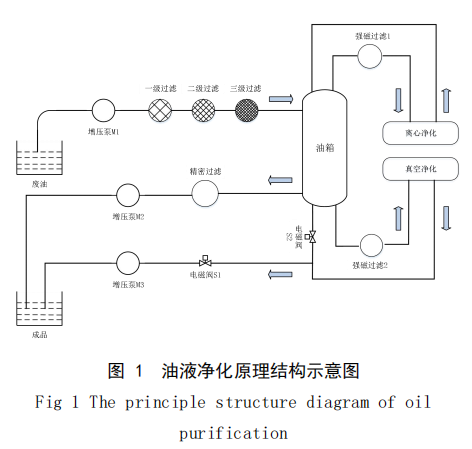

为实现对油液中不同种类污染物的净化,结合上述各种净化方法的优缺点,提出了一种包含强磁净化、离心净化、真空净化、精密过滤的下线油液组合净化方案,其结构如图1所示。

1) 粗过滤

下线油桶中的废油在增压泵M1的作用下被抽入管道中,分别流经一至三级滤芯过滤器,三级滤芯采用可重复清洗利用的滤材,过滤精度逐级提高,可完成对不同直径颗粒污染物的过滤。滤材前后配置压力检测,提示滤材是否需要清洗。

过滤后的油液被泵入油箱中,在此配置了油箱液位传感器,当油箱液位达到要求高度时,停止泵油;固体颗粒物与水分等参数的在线检测传感器可实时在线检测油液中固体颗粒物和水的含量,并根据污染物的种类和含量灵活开启净化装置。

2) 强磁净化

强磁净化主要针对钢铁行业的金属颗粒污染物。若检测到油液中颗粒物和水的含量超过设定标准,则启动离心净化装置,进入离心净化过程。离心净化之前,油液首先流经强磁过滤器,实现对细小铁屑等金属颗粒污染物的过滤,强磁过滤器前后也配置差压检测,以判断其是否需要清洗。

3) 离心净化

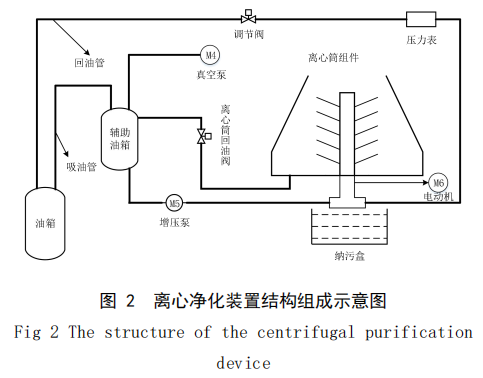

强磁过滤后的油液进入离心净化装置,离心净化是整个净化方案的核心,该过程可以去除绝大部分的污染物。离心净化装置结构组成如图2所示。

在增压泵的作用下油液经过吸油管被送到辅助油箱,真空泵帮助排出油液中的气体。随后排完气体的油液被送至离心桶组件。实际应用中,设置离心筒组件的转速为8000~10000 r/min,在高速旋转的过程中,离心桶中密度不同的物质会发生相对运动而逐渐分离,所以根据离心机理,密度大于油液的污染物会在离心力的作用下飞出碟片进入纳污盒,而密度较小的洁净油会从中间的管道返回油箱。

离心净化的效率主要由各组分质点的径向移动速度决定,而该速度又受到多种因素影响[15][16],其关系式可表示为:

其中,![]() 为油液中杂质粒子的径向移动速度;

为油液中杂质粒子的径向移动速度;![]() 为杂质粒子的径向移动半径;

为杂质粒子的径向移动半径;![]() 为杂质粒子旋转的角速度;

为杂质粒子旋转的角速度;![]() 为杂质粒子距中心轴的距离;

为杂质粒子距中心轴的距离;![]() 为杂质粒子与油液的密度差;

为杂质粒子与油液的密度差;![]() 为油液的动力黏度。

为油液的动力黏度。

(1) 杂质粒子的沉降半径

杂质粒子的径向移动半径实际上是指离心筒的半径,杂质与油液的分离效果随着离心筒半径的增大而愈发明显,但同时也会造成离心筒组件的平衡机能变差,设备维护费用提高。

杂质粒子旋转的角速度实际上是指离心筒的转速,分离效果与转速成正比,但转速增大同样会带来设备维护费用增加的问题。

(3) 杂质粒子与油液密度差

密度差越大,分离的效果越好。因此对于某种特定的油液如混有纤维性杂质的油液,分离净化达不到预期的效果。

(4) 油液的动力黏度

黏度越大,分离效果越差。因此在离心净化时一般配置油液黏度检测装置,当黏度超出标准时采取一定的措施。

因此,为使离心分离的净化效果达到预期,应合理设置油液密度、碟片半径等各参量的值。

4) 真空除水

离心净化可快速除去油液中的大部分固体颗粒物和水,但对油液中溶解水的去除达不到最佳效果,若对油液含水量要求高,可在离心净化后再开启真空除水装置,利用真空电加热的方式将油液中的溶解水汽化排出,对油液进行深层次的真空除水净化。

真空除水净化后的油液经在线检测,若达到工况要求则送入成品油箱,否则启动精密过滤装置。该精密过滤装置能过滤掉油液中0.01μm级别的固体颗粒,过滤精度极高,确保达到工况要求。

该油品净化回收工艺通过工业触摸屏及PLC实现手动、自动的全流程控制,操作简单,可降低工人的劳动强度,实现净油自动化。

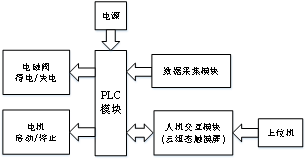

3.1 控制系统硬件设计

PLC具有抗干扰性强、便于开发与维护的优点,被广泛应用于自动化控制中。控制系统主要包括PLC模块、数据采集模块、人机交互模块等,其硬件结构如图3所示。综合考虑,选用设备稳定性好、兼容性强的德国西门子S7-200(CPU224)系列模块完成控制系统的设计。

数据采集模块中,油液粘度、污染度、水分、液位和温度检测传感器将检测到的数据转换为电信号的形式。这些信号与电磁阀开关信号等均通过I/O输入输出端口,采用继电器输出的方式与PLC进行信息交换。

人机互换模块采用工业触摸屏来实现油品净化回收系统的所有运行操作,它可由手机或计算机等上位机直接进行远程监控。图4为净化系统试用现场触摸屏的部分操作画面。

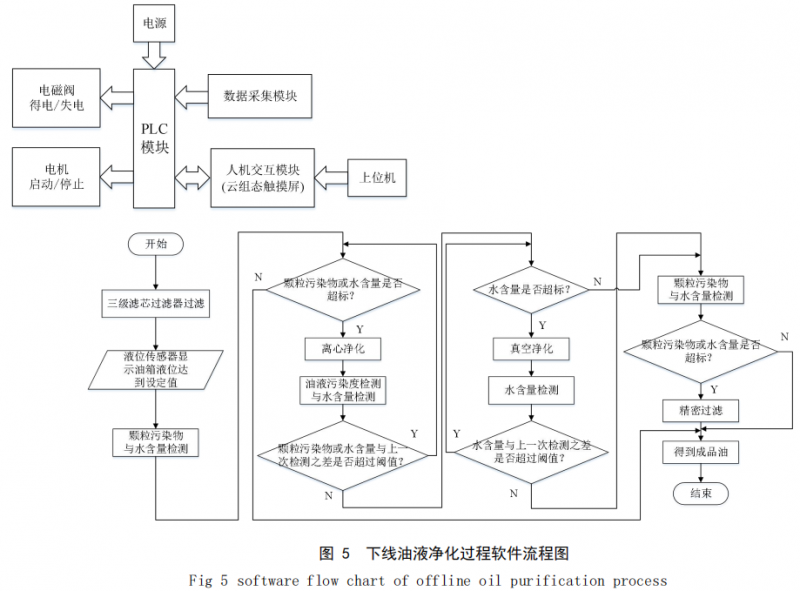

3.2 控制系统软件设计

PLC控制提高了油液净化的自动化程度,其功能主要是通过控制增压泵、离心泵、真空泵的启停以及电磁阀的开闭来实现净化过程的自动运行。控制系统使用西门子STEP7 MicroWIN V4.0进行编程,图5为油液净化回收系统控制流程图。

Fig 3 Control principle diagram of offline oil purification system

4 净化回收系统现场使用效果分析

此油液净化系统已在山西建龙炼钢总厂的粗轧传动液压站进行了试用。于2022年7月11日将该液压站产生的下线废油注入了净化设备中,对未净化油液取样分析,油样呈黑色乳化状,含水量达到1785.6ppm,污染度超过12级,污染严重。净化1天后,含水量由1785.6ppm 降至1402.1ppm,但污染度仍然超过12级;继续净化3天后,含水量降至91.8ppm,污染度提升为11级;净化至7月16日,含水量已基本不再变化,但仍可排出颗粒物杂质,在油箱回油口取部分油品进行精密过滤,净化效果明显;净化至7月17日后,含水量基本不再变化,污染度提升到10级,油液质量已达到油气润滑油的使用标准。

表 1 粗轧传动液压站46号液压油净化数据统计

Table 1 Cleaning data statistics of 46# hydraulic oil in crude rolling transmission hydraulic station

|

日期 |

污染度指标 NAS1638 |

含水量(ppm) |

说明 |

|

2022/07/11 |

大于12级 |

1785.6 |

杂质很多,包括油泥、金属粉末、生活垃圾等 |

|

2022/07/12 |

大于12级 |

1402.1 |

设备正常运行4h,杂质为黑色油泥,厚度约1mm |

|

2022/07/15 |

11级 |

91.8 |

设备正常运行5h,杂质为黑色油泥,厚度约1mm |

|

2022/07/16 |

11级 |

90 |

设备正常运行5h,杂质为黑色油泥,厚度约1mm; 取部分油品进行精密过滤并送样检测 |

|

2022/07/17 |

10级 |

90 |

设备正常运行5h,杂质为黑色油泥,厚度约1mm |

从表1得知,该系统在7日内将下线废油的污染度等级由12级提升至10级,油液中含水量下降约95%,净化后的油液达到油气润滑油的使用标准,实现了对废油的回收再利用。

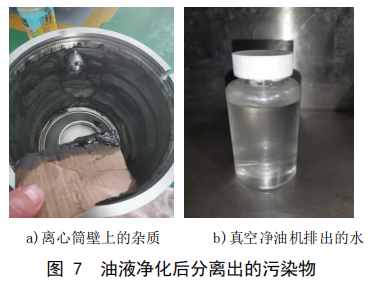

油液净化前后油样对比以及排出的污染物分别如图6和图7所示。从图6、7中可以看出,净化前液压油已经严重乳化,分离出固体杂质和水以后油液的清澈度提高。经油品净化回收系统处理后的油液,在方坯连铸机油气润滑系统使用时无异常,各重要指标均达到使用条件。据现场初步统计,该系统在满负荷运行状态下预计每年可处理废油124100kg,创效约170万元。

5 结论

通过比对不同净化方案的优劣势,提出了一种结合多种净化方式的下线油液组合净化系统,在某炼钢厂试用半年后进行回访调查证明该系统具有良好的净化效果,实现了油液的回收再利用。该油液净化回收系统可以为各钢铁企业带来极高的经济效益,同时为节能增效、保护环境做出贡献,具有良好的发展前景。

参考文献

[1] 万安安,钟军明.一种润滑油净化过滤技术的应用[J].铜业工程,2020(02):70-74+78.

WAN A A, ZHONG J M. Application of a lubricating oil purification and filtration technology [J]. Copper Engineering,2020(02):70-74+78.

[2] 王金春,周骥平,朱兴龙,等.基于超速离心技术的油液自动净化处理装置的研发[J].制造业自动化,2019,41(11):28-30.

WANG J C, ZHOU J P, ZHU X L, et al. Research and development of automatic oil purification treatment device based on ultracentrifugation technology[J]. Manufacturing Automation, 2019, 41(11): 28-30.

[3] 刘伟艳,李春诚,王泽恩.液压技术的发展对液压油的性能要求[J].润滑油,2005(04):1-5.

LIU W Y, LI C C, WANG Z E. The demand of hydraulic technology development for the performances of hydraulic oil[J]. Lubricating Oil,2005(04):1-5.

PAN W. Analysis of turbine lubricant pollution and purification[J]. Applied Energy Technology, 2020(04): 8-11.

[5] 许仰曾,朱小明,许涔南,等.油液滤材技术与液压过滤产业的发展趋势与超精吸附过滤[J].流体传动与控制,2005(02):7-13.

XU Y Z, ZHU X M, XU C N, et al. Development of filter media in its industry and technology and ultra-fine filtration[J]. Fluid Power Transmission & Control, 2005(02): 7-13.

[6] 孙洁,董鑫宇,孙玉松,等.基于离心机制的连铸结晶器液压振动系统油品净化的研究[J].机床与液压,2017,45(19):128-131.

SUN J, DONG X Y, SUN Y S, et al. Research of continuous casting mould hydraulic vibration system oil purification based on centrifugal mechanism[J]. Machine Tool & Hydraulics, 2017, 45(19): 128-131.

[7] 孙洁,李广林,张国海,等.稀油站润滑及液压系统油液离心净化研究[J].润滑与密封,2016,41(09):132-134+138.

SUN J, LI G L, ZHANG G H, et al. Research on oil centrifugal purification of thin oil terminal lubrication and hydraulic system[J]. Lubrication Engineering, 2016, 41(09): 132-134+138.

[8] 涂志平.真空油液净化技术在船舶中的应用研究[J].青岛远洋船员职业学院学报,2012,33(04):25-28.

TU Z P. On the vacuum oil purification in marine[J]. Journal of Qingdao Ocean Shipping Mariners College, 2012, 33(04): 25-28

[9] 王强,龚烈航.现代净油技术的特征与大流量离心静电净油机的研究[J].工程兵工程学院学报,1992(03):27-36.

[10] 孙洁,李闯,刘德才,等.连铸液压站油品净化方案研究与应用[J].连铸,2019,44(03):59-63.

SUN J, LI C, LIU D C, et al. Research and application of oil purification scheme for continuous casting hydraulic station[J]. Continuous Casting, 2019, 44(03): 59-63.

[11] 张人才. 主动控制油液污染来提高航空液压系统的可靠性及寿命[D].中国地质大学(北京),2017.

ZHANG R C. Active control of hydraulic oil contamination to extend the service life of aviation hydraulic[D]. China University of Geosciences (Beijing), 2017.

[12] 张德胜. 基于静电吸附技术对废润滑油净化再生装置的研制及效果评价[D].东北石油大学,2018.

ZHANG D S. The development and effect evaluation of waste lubricating oil purification and regeneration device based on electrostatic adsorption technology[D]. Northeast Petroleum University, 2018.

[13] 王卫军.机油过滤技术[J].黑龙江纺织,2011(01):32-35.

WANG W J. Decontaminate technology of motor oil[J]. Heilongjiang Textile, 2011(01): 32-35.

[14] 苗春存,李斌,邹家祥,等.航空液压油泵车储油净化装置设计[J].广州化工,2021,49(06):103-105.

MIAO C C, LI B, ZOU J X, et al. Design of oil storage and purification device for aerial hydraulic oil pump vehicle[J]. Guangzhou Chemical Industry, 2021, 49(06): 103-105.

YAN J-Y, CHE J, ZENG S. Optimization of Centrifuge Purge Cascade with Additional Feed Flow[J]. Atomic Energy Science and Technology, 2021, 49(06): 103-105.

[16] 张洪林,杨磊.重油催化裂化外甩油浆离心沉降净化研究[J].石油炼制与化工,1999(04):7-10.

ZHANG H L, YANG L. Purification of Slurry Oil in Heavy Oil Catalytic Cracking by Centrifuging[J]. Petroleum Processing and Petrochemicals, 1999(04):7-10.