吉芬侠

(陕西龙门钢铁有限责任公司 陕西渭南 715405)

摘要:本文基于经济冶炼视角,从模型导航、工艺优化、智能制造、科技改革等方面入手,对龙钢公司经济冶炼降成本具体做法进行了深入剖析,并将经济冶炼模型成效转化至生产经营与精益管理高效渗透的实践成果,以便于在同行业推广使用。

关键词: 经济冶炼;模型导航;工艺优化;智能制造;科技创新

1 定义

经济冶炼,狭义上讲,条件优质、生产高效、成本最低,具备一定调剂手段的转炉冶炼工艺。

广义上讲,紧贴市场算好三本账(建模算好生产经营经济账”“技术革新算好产量提升系统账”“管理创新补好自身短板缺陷帐)提升企业同行业排名及综合竞争力。

2 背景

在全球经济适度放缓、钢铁行业产业集中度低、供大于需、外矿依存度高、环保压力剧增的大环境下,面对龙钢企业内部产品结构单一、智能制造与数字化转型较为落后、市场抗压能力不强局面,经济冶炼管理课题实践研究应运而生,我们从一换二抓三补入手,一换角色,从用户对行业发展需求出发,精准定位,优化品种结构,持续提高钢坯质量稳定性与一致性;二抓关键,清洁生产,提高社会对企业绿色生产认同感及担当感;抓重点,智能制造,科技创新,充分发挥低成本低消耗优势挖掘系统效益;三补短板,工艺优化,开拓渠道,用性价比高的废钢补外矿价高的缺陷,用增加含铁原料替代部分废钢来削减废钢涨价市场制约影响,用新品应用代替高价合金的限制因素,转炉“灵活”调剂达到经济冶炼。下好降本增效“先手棋” 打好“经济冶炼”“主动仗”,提升公司钢价抗压能力。

3 研究方向

3.1 模型建立为经济冶炼导航

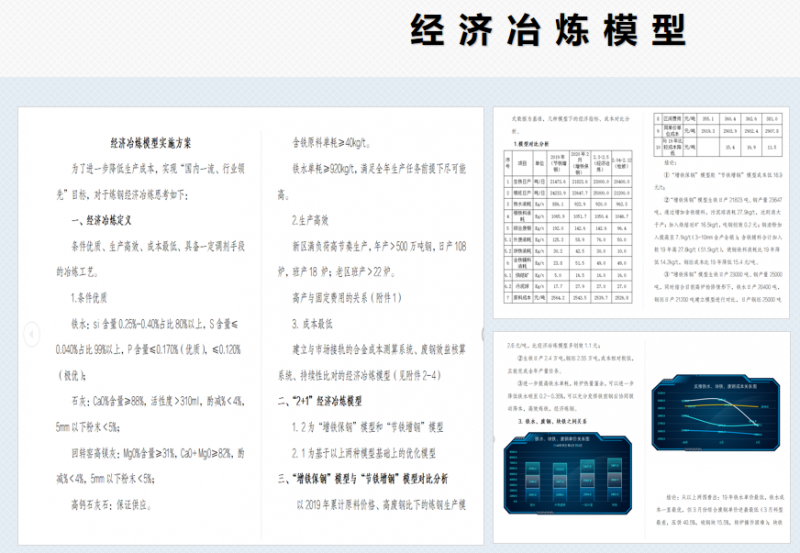

3.1.1 “2+1”经济型冶炼模型

建立大系统“经济冶炼”模型,“节铁增钢”模型和“增铁保钢”模型及两种模型基础上的优化模型,“2+1”经济型冶炼模型超前模拟多种不同铁水单耗、废钢用量、块铁单耗与钢材售价之间的联动关系,指导转炉不同方案下料型搭配,达到生产高效、成本最低目标(见下图1)。

(图1)

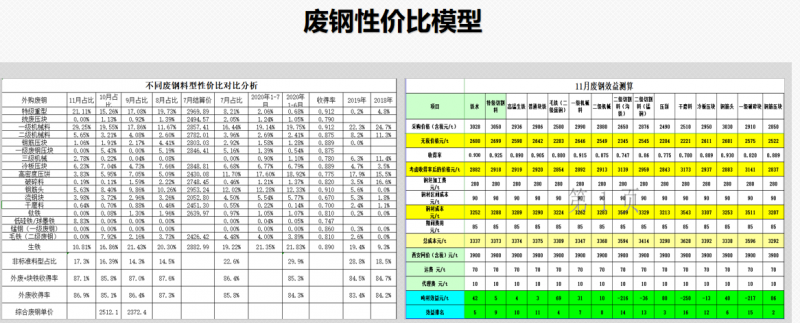

3.1.2 废钢效益模型

建立“废钢效益”模型:结合废钢市场价格,对不同料型废钢按照收得率进行废钢成本测算,综合评判废钢性价比,达到为转炉经济冶炼实时把脉,创造最佳生产效益的目的(见下图2)。

(图2)

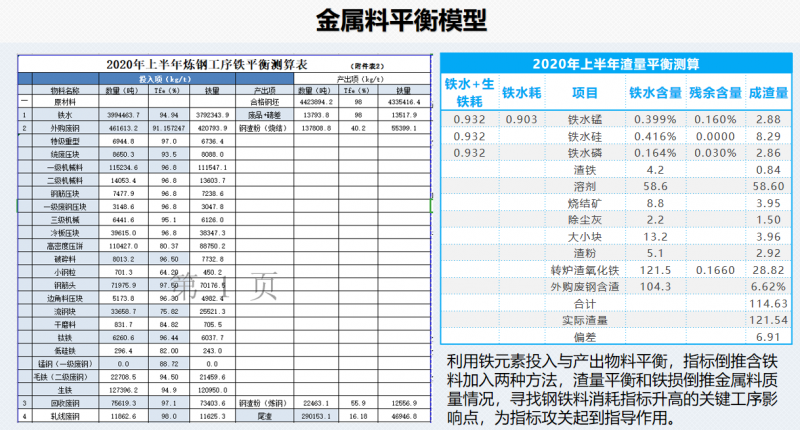

3.1.3金属平衡模型

建立“金属平衡分析”模型:利用铁元素投入与产出物料平衡、指标倒推两种方法,按照渣量平衡和铁损倒推金属料质量情况,从中推算生产过程存在的隐性问题,指导生产工艺攻克技术难题(见下图3)。

(图3)

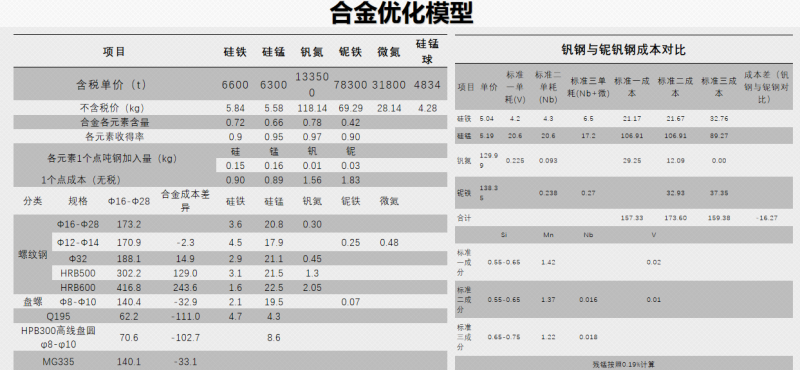

3.1.4合金优化模型

建立“合金优化”模型:四类七项合金优化模型,此模型的建立形成了一套新时代下适应钢铁市场经济波动的合金管理体系(见图4)。

(图4)

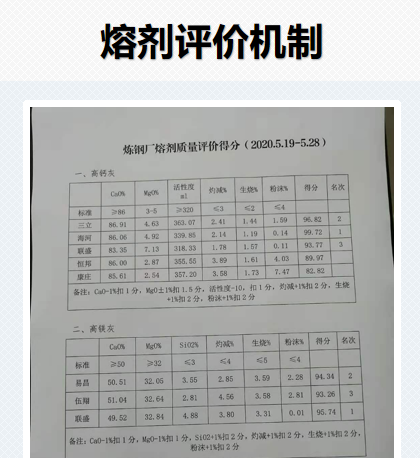

3.1.5熔剂评价机制

建立“熔剂评价”竞争机制:硬性指标科学评价,优质优进,劣质限购限改,为转炉经济冶炼把好质量优质关(见图5)。

(图5)

“经济冶炼模型”,“废钢性价比模型”,“合金优化模型”“金属料平衡模型”及“熔剂评价体系”,通过科学系统评价,形成生产倒逼市场机制,寻求经济动态平衡,保障外围因素影响和调控内部条件变化,降低平衡物料供应紧张对生产系统稳定造成影响,缩小市场原材料价格波动对钢坯加工成本影响幅度。聚焦要素保障,四模型一体系保障生产系统高效匹配、稳定顺行。同时固化“经济冶炼模型”成果,提炼总结符合本企业文化特色的冶炼方案,超前模拟出动态条件下指标、成本之间的联动关系,不同价期的不同冶炼方案及料型搭配方式,对比出当期最优系统冶炼方案,做到过程预知预判预控,实现经济技术指标、成本控制达到“国内一流,行业领先”总目标。

3.2技术革新助推经济冶炼

3.2.1工艺优化提高生产效率

转炉出钢口套管、水口二次扩径优化;底吹大流量工艺、转炉大氧压操作工艺,缩短转炉冶炼周期;利用钙镁石灰石的冶金特性,溅渣调渣,快速冷凝炉渣,缩短溅渣时间;引进投弹系统、智能化炼钢技术,提高转炉不倒炉直出比率,提升生产节奏,120吨转炉日冶炼炉数从103炉提高到115炉,转炉产能实现了“大跨跃”。

3.2.3精细生产以效率换效益

为近一步提高生产效率,树立“一切围绕转炉干”的思想,强化辅助区域服务能力提升,降低外围区域对生产系统的影响。细化生产工序组织,每班超前核算铁水废钢配比,统筹计划日废钢供应量及辅料供应;同时严抓过程工序管控,形成以连铸为中心、转炉为基础、设备作保障、安全是关键、温度为灵魂的生产组织理念,通过严格控制兑铁、加废钢工序时间,争分夺秒,提高生产紧密度,促进生产系统整体提升,达到以时间换效率,以效率换效益的目的。

3.2.4精益设备为经济冶炼保驾护航

合理安排设备定检定修计划,科学制定检修方案,对检修质量进行严格把关,利用生产间隙处理设备隐患,见缝插针,缩短检修时间,合理协调人力资源,缩短检修时间50%以上,提高设备作业率。在生产过程中重视外围生产信息的收集、反馈,要求生产组织人员对铁水成分、储量、废钢料型、配比、冶炼炉数、铸机产量等关键信息每2小时总结通报一次,及时暴露存在的问题,发挥领导督促效能,督促相关人员积极协调处理,达到问题及时暴露,高效整治,闭环反馈的高效生产流程,提高生产控制能力。

3.3智能制造便捷经济冶炼

“一键炼钢”、“智慧连铸”大力推行,大力开展自动化建设。在混铁炉工序实施铁水包一键测温取样;在转炉工序借助烟气分析和声纳化渣系统开展智能化炼钢;在吹氩工序实施自动测温取样系统、远程一键吹氩喂丝集中控制建设;在连铸工序以机器视觉和机器人的大力应用,代替操作人员进行简单重复的工作,实现自动推钢、结晶器液面自动控制和自动加渣技术应用;自主开发国内首套工控行业通用型黑匣子管理系统,联合开发国内第一套冶金行车3D视觉缺陷检测系统和行业全新概念的智慧钢包安全管控系统,提升关键设备管控能力和安全经济双效益,由人防人控上升为技控技防,三大危险源管控实现数字化、可视化,不仅可降低人员劳动强度和作业安全风险,提高设备自动化水平和生产效率,降低生产事故和生产成本。

3.4一罐制运行降低铁水温降,提高系统效益

龙钢公司铁运线运输距离较远,系统热损较大,为了降低铁水热损,减少煤气能源介质消耗,龙钢公司采用炼铁至炼钢铁水“一罐制”工艺,即实现炼铁厂铁水罐承接铁水后直接运送至炼钢厂炉前进行入炉兑铁作业,打通高炉出铁到炼钢入炉环节的“生命线,建设铁钢衔接一体化管控平台,此建立以降本增效为核心,建立适合企业生产、经营、管理的信息化管理平台,实现全部铁水包集中管理、自动计量,使业务数据准确、真实有效,提升铁水包管理规范化、标准化、电子化和集成化,满足生产和管理的需求。铁钢衔接一体化管控平台实现列车时刻表式的准时化管控模式,可根据出铁计划制订铁水调度计划,并以画面形式展示铁路线路,实时呈现铁水出铁过程、受铁后的信息以及铁水运输位置等信息。运用铁水物流系统,可达到缩短铁包运行周期,提高周转率、降低维修成本、减少铁水温降、增加含铁料加入降低钢铁料成本、工人劳动强度降低、铁路运输设备维修率提升等。

4效果

4.1工艺优化、精细生产、精益设备高效生产助推经济冶炼,产量增幅4.8%。

4.2一罐制运行降低铁水温降,提升系统效益,增加转炉循环含铁料配加,降低钢铁料消耗指标及原材料成本12元/吨。

4.3智能制造便捷经济冶炼,不仅降低了人员劳动强度、作业安全风险、降低生产事故和生产成本,同时为企业绿色环保、低耗高效经济冶炼提供技术支撑。

5 结论

5.1通过经济冶炼模型建立,形成原材料、合金效益预测导航系统,为采购、生产、经营导航,正向叠加,反向补正,化解工序影响对整个生产系统的影响,固化形成一套贴合企业自身特点,达到钢坯成本最低,利润空间最大,转炉操作稳定的成熟体系建设。

5.2钢渣处理工艺由热泼变为热闷工艺,提高含铁料钢渣粉的综合利用率同时钢渣产品工艺变更,由烧结混料配加优化为炼钢转炉配加,缩短工艺流程,平衡物料供应紧张对生产系统稳定的影响,缩小市场原材料价格波动对钢坯加工成本的影响幅度。

5.3智能制造,数字科技化应用创新发展,进一步优化模型,形成自动化、智能化冶炼系统模型,降低人工干预影响因素,高效运行现有设备,发挥物流、人力、设备最大潜力,利用新技术应用,形成转炉冶炼固化标准。

参考文献

[1] 陈德敏.循环经济发展模式中的企业行为分析.经济问题

[2] 曹祁哲.转炉低铁耗下冶炼工艺探讨【J】.山西冶金