孙洁1,李广林1,张国海2,赵国民2,刘水春3,张瑞新4

(1.华北理工大学电气工程学院,河北 唐山063009 2.承德建龙特殊钢有限公司炼铁厂,河北 承德067000 3.承德建龙特殊钢 有限公司供应处,河北 承德067000 4.唐山睿泽尔科技有限公司,河北 唐山063000)

摘要:分析了稀油站润滑系统以及液压系统油液污染对机械设备的危害性,通过将传统的过滤式污染物控制方案与基于离心机理的油品净化方案进行对比、分析,并且采用实际生产应用效果进行验证,提出采用离心式净油机实现稀油站润滑系统以及各液压系统油品净化的研究方案,分析了该方案应用的合理性、高效性和先进性,为企业节能降耗、保驾护航的同时也必定具有其深远的发展前景。

关键词:润滑系统;液压系统;离心式;净化

0引言

无论是稀油站润滑系统的润滑油、汽轮机油还是各液压系统中的液压油,如果油液中混入水分和机械杂质后对机械设备的正常工作会造成严重的危害。据有关资料介绍,润滑油、液压油的污染所引起的润滑、液压系统的故障约占稀油润滑、液压系统全部故障的65%以上,因此去除油液中的污染物(固体颗粒、水份、气体等)是各企业必须完成的任务,也是当今润滑、液压系统控制行业亟待解决的重要课题。

1传统的油液净化手段

对油品污染控制,传统的手段主要是依靠压板式滤油机、滤网式滤油机、真空加滤网式滤油机、聚结式滤油机等以过滤的方式进行油液的净化,这些种类滤油机受其净化原理的制约,其效率比较低、性能不稳定、运行成本较高且净化的效果很大程度上取决于维护工人的责任心[1]。各种传统滤油设备其工作原理和优劣分析如下:

1.1压板式滤油方式:利用多层滤纸层层过滤,滤油精度在定期更换滤纸的情况下可以较高,但也只能去除油液中固体颗粒,而对“水份、空气”却不能滤除。在使用过程中需要操作人员严格执行操作规程,定期更换滤纸确保过滤效果,使用不便,运行成本较高。

1.2滤网式滤油方式:和使用滤纸的压板式滤油方式一样,只是将滤纸改为高精度滤芯,可对油液中较小的固体颗粒滤除,但对“水份、空气”仍不能滤除。滤芯工作寿命视滤网纳污量大小而定,当滤芯纳污量饱和时,滤芯不但不能起到净化作用,反而会导致油压升高,给系统带来危害。为满足精度要求且不导致油压升高,同样需要操作人员严格执行操作规程,必须在滤芯达到饱和之前更换滤芯,这就使运行费用高速增长,造成运行成本过高、性能不稳定、滤材消耗大。

1.3真空加滤网式滤油方式:是先将油液加热,在真空加速作用下使部分游离水、溶解水蒸发,而后经过降温及冷凝,去除水份和空气,再经过滤网去除固体颗粒。采用油液快速

加热并辅以高真空负压(-0.08MPa以上)进行除水,虽然能除去油液表面水份,但除水效率较低,需长时间运行才可达到油液的除水要求,如果要达到油液对固体颗粒污染度要求,同样需要操作人员严格执行操作规程,在滤芯达到饱和度前进行更换,不仅运行费用高速增长,造成运行成本过高、性能不稳定、滤材消耗大、现场维护人员工作繁重,而且油液的瞬间加热时间过长也会导致油液劣化,降低油液的使用寿命。

1.4聚结式滤油方式:是利用不同功能的滤芯:预过滤滤芯-聚结滤芯-分离滤芯组成三重过滤的设备,对固体颗粒与游离水能起到一定的滤除,但不能除去空气和溶解水。使用该设备必须掌握三重滤芯的纳污量及过滤比β(β随使用时间在下降)。需经常对出油口油液进行检测,才能得以保证该设备正常的滤油精度。由于聚结式滤油机本身特点,导致效率低、性能不稳定,所以增加滤芯更换造成运行成本过高、性能不稳定、滤材消耗大是不可避免的[2]。

从以上几种传统的以过滤和真空瞬间加热为主要工作方式的净油方式的对比分析来看,虽然都能实现油品的较高精度的净化和部分水分的分离,但是普遍存在着净化效率比较低,净化效果取决于滤芯的精度和维护人员更换的频度,耗材量大,运行成本高,而且真空瞬间加热时间过长还可以导致油品的劣化,造成油液更换周期的缩短,增加油液的浪费。

2基于离心机理的净油方式

2.1工作原理分析

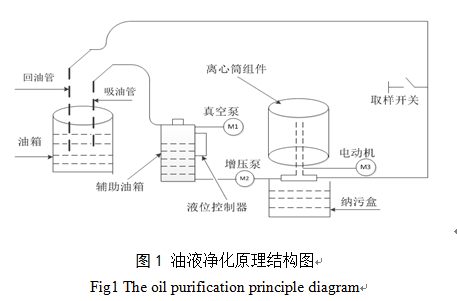

将储油箱中的油液引入到一个高速旋转所形成的离心场中,由于油液中油和各种非金属固体污染物,金属粒子、水等污染物的比重不同,因而它们所承受的离心力也不一样,所以只要污染物的比重大于被净化油液的比重时,即可以将它们从被净化的油液中分离出来,使被污染的油液得以净化。其结构组成原理如图1所示。首先,被净化的油液从储油箱中经吸油管在增压泵M2的作用下抽入到辅助油箱,在此由真空泵M1实现油液中气体的排出,液位控制器实现辅助油箱中液位的控制;其次脱除掉空气的油液经增压泵送至在电动机M3的驱动下高速旋转(8000转/分钟)的离心桶组件所产生的离心场随离心桶组件高速旋转,从而将比重大于油液的污染物(各种非金属固体污染物,金属粒子、水等)进行纯物理方式的分离,分离出来各种污染物沿离心桶壁流入纳污盒,运行过程中定期清洗即可,而净化后的油液通过回油管返回到液压系统的油箱,经过多次循环,从而实现油液高精度的净化。

2.2影响油液净化效果的因素

油液被输送到离心桶组件的离心场后,虽然油液中各组分各自比重不同而承受不同的离心力,从而实现油液中的各种非金属固体污染物,金属粒子、水等的有效分离,但是由于各组分质点沉降速度(沿径向的移动速度)与油液本身以及离心力场的各项参数有以下关系:

![]()

其中: v杂质粒子沉降的速度

杂质粒子的沉降半径

Δ杂质粒子与油液密度差

ω杂质粒子旋转的角速度

r杂质粒子距旋转轴中心的距离

µ 油液的动力粘度

由公式可知:影响分离效率的主要因素就是杂质粒子沉降的速度,而沉降速度又受到杂质粒子的沉降半径、与油液密度差、旋转的角速度、距旋转轴中心的距离以及液体的动力粘度等因素的影响[3]。

①杂质粒子的沉降半径

杂质粒子的沉降半径实际上也就是离心筒的半径,半径越大,分离效果会越好,但伴随而来的是对离心筒组件的动平衡要求越高,设备的制造维护成本越高。

②杂质粒子旋转的角速度

杂质粒子旋转的角速度实际上也就是离心筒的转速,转速越高,分离效率越高,同样也会使设备的制造维护成本越高。

③杂质粒子与油液密度差

杂质粒子密度比油液密度越大,其分离效率越高。因此对于某种特定的油液如高压抗燃油(油液的比重1.11-1.17g/m3)或某些混有纤维性杂质的油液,该种方式达不到预期的净化效果。

④油液的动力粘度

粘度越大,分离效率越差,因此使用该种方式进行油品净化时,对油液的动力粘度是有要求的,超出粘度要求时,要采取一定的措施。

3基于离心机理的油品净化方案设计

根据离心机理,离心筒组件内带有导流槽的碗状碟片随高速旋转的离心筒转动,使得含有杂质的油液在碟片表面形成离心力场,油、各种非金属固体污染物、金属粒子以及水等各组分由于各自比重的不同,在离心力场中所承受的离心力也不一样,比重大的各种非金属固体污染物、金属粒子以及水等在较大的离心力的作用下,移动出碟片的边缘,飞落到离心筒内壁,并顺着内壁流入下方的纳污盒中,而比重相对较小的洁净油,因所受到的离心力也较小,则仍然滞留在碟片内,从中间的管道输出返回到油箱,从而将油、各种非金属固体污染物、金属粒子以及水等各组分分开,完成油品的净化。

为确保净化效率达到最佳状态,其主要因素就是离心桶组件的结构、转速以及物理尺寸的合理匹配。转速低,所产生的的离心力不足以将各组分完全分离,达不到最佳净化效果;转速过高,所产生的离心力过大,不仅会将本来的纯净油也移动到有效半径的碟片之外,达不到最佳净化效率,同时设备运行的稳定性也大大下降,故障率升高[4]。因此必须将离心桶转速、油液的流量和碟片半径合理匹配,才能达到最佳的分离效果以及最佳的设备稳定性和低维护率。经过理论计算和多次的实际试验,最终确定离心桶转速8000转/分钟,油液的流量50升/分钟,碟片半径138mm时其分离效率最高,设备运行稳定,故障率保持在最低水平。

4现场实际使用效果分析

利用此方案设计的离心式净油机在承德建龙特殊钢有限公司炼铁厂炉前液压站进行了试用并对近一年的设备运行状况以及油液净化后所产生的效果进行了跟踪和效益总结。

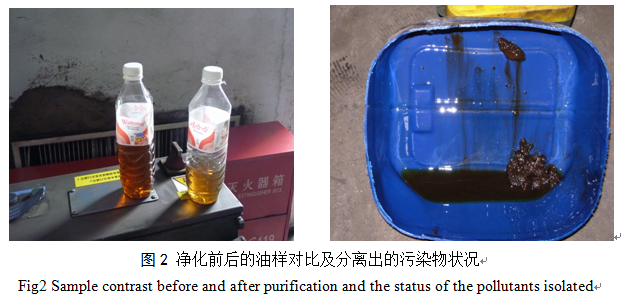

2013年8月31日至9月5日,实际约30小时的试运行中,将该离心式净油机净化前后的油样分别进行了定性和定量比对,如图2所示。

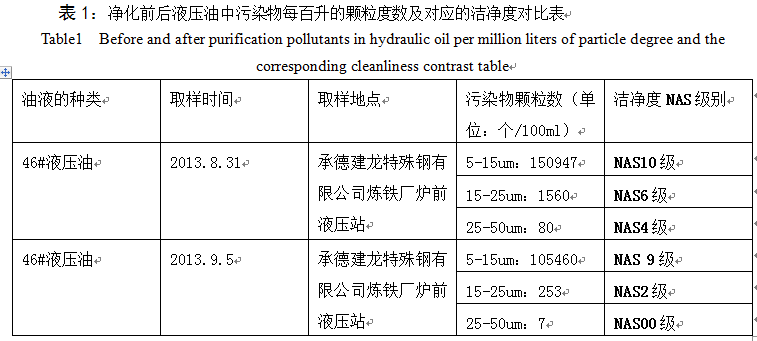

图2中是净化前后油样的定性对比及从油液中分离出的污染物情况,很明显的可以看出油液在排出大量的污染物后其清澈度有了很大的变化。该两样品经河北省化工产品质量监督检验站(唐山)进行检验发现,净化前后液压油中污染物每百升的颗粒度数及对应的洁净度NAS级别见表1:

从表1所给出的数据得知,仅用了5天的时间,实际运行了也只有大约30个小时的时间。(2013年8月31日取样)5-15um的颗粒个数每100ml中150947个,洁净度为NAS10级,15-25um 颗粒个数每100ml中1560个,洁净度为NAS6级,25-50um颗粒个数每100ml中80个,洁净度为NAS4级;净化后的液压油(2013年9月5日取样)5-15um颗粒个数每100ml中下降到105460个,即最小的污染物颗粒洁净度提高了一个NAS级别,达到NAS 9级, 15-25um 颗粒个数每100ml中253个,洁净度提高4个级别为NAS2级,而25-50um颗粒个数每100ml中7个,洁净度提高6个级别达NAS00级,充分证明了该离心式净油机有着非常明显的净化效果,如延长净化运行时间其效果会更明显。

2014年7月1日,也就是该离心式净油机10个月后,承德建龙特殊钢有限公司炼铁厂和供应处根据公司ERP系统统计的数据,对该液压油站滤芯等耗材的数量、恒压变量泵、炉前开口机的液压凿岩机更换的数量等进行了统计对比发现,以前使用以过滤方式进行滤油时所需的每年大约一万元左右滤芯的消耗省掉了;恒压变量泵更换的数量仅为原来的四分之一,炉前开口机的液压凿岩机更换的数量为原来的七分之三,综合计算一年仅此项费用可减少近40万元。

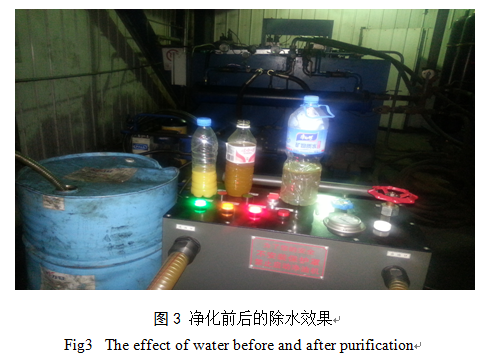

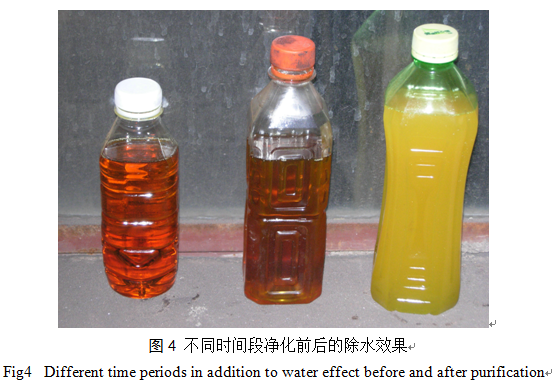

2013年10月13日至20日,该离心式净油机在天津荣程钢铁公司炼钢厂连铸液压站46#液压油进行了净化试验,净化前后的除水效果见图3

净化前后的油样以及从纳污盒放出的水样如图3所示,左侧油样为净化前的取样,已严重乳化;中间油样为使用该设备净化两个半小时后所取的油样,油中的水已分离出一大部分,状态发生了很大改观;右侧是净化两个半小时后从纳污盒排放出的水。图4最右侧为未净化的油样,中间为净化3天后的油样,最左侧为6天后的油样,从整个试验过程中水污染物的排出,油样的逐渐清澈也充分验证了该设备的油水分离作用高效性。

结论:通过不同油品净化方式的分析、对比,以及针对离心式油品净化机理的理论分析、计算和实际生产运行数据的验证,充分证明了离心式油品净化方案的合理性、高效性和先进性,该方案的实施可以为各企业带来较大的经济效益,节能降耗的同时也必定具有其深远的发展前景。

参考文献

[1] 逮建英.实验室离心机结构原理与维修[M],北京:科学普及出版社,2010.

[2] 刘永强、张栋.润滑技术的新进展和发展趋势、润滑与密封.2003(4).

[3] 邵一兴.工程建设机械液压与液力系统维护与故障分析,工程建设机械.2O04(11).

[4] 傅钟庆.油净化系统的设计计算.热力发电,2003(9).