全荣

现有高炉工艺的低碳化已接近还原平衡的理论极限和热平衡的极限,今后不可能大幅度减少CO2 排放量。因此,从长远考虑,需要开发可彻底减少CO2 排放量的突破性技术,为此,全球开展了产官学一体化的研发。大型项目一般由产业界与官学合作,接受政府的支持进行开发。大幅度削减以高炉为主的CO2 排放量的研究可以大致分为:①还原平衡控制降低还原剂比;②以CO2分离、捕集和储存(CCS)技术为前提的高炉本体的高功能化;③新工艺的开发。

1 还原平衡控制的低碳化

还原平衡控制如图1 所示的模式,认为通过提高碳材的反应性,碳素溶解反应开始温度低温化,还原平衡点W 点从B 点移向C 点,可以降低还原剂比。日本大分厂1 号、2 号高炉使用高反应性小块焦降低了还原剂比,室兰厂2 号高炉通过灰分中CaO 的催化剂作用,使用提高反应性的高Ca 焦炭,确认还原剂比降低约10kg/t。另一方面,日本从1999 年开始,用五年的时间进行了以高炉能源减半、环境负荷最小化为目标的研究。通过研究明确了将矿石和煤混合粉碎,可以使还原和气化的偶联反应高速、低温化。此外,通过使用内装碳材的热压成型块,明确了可以将还原平衡反应降低150-200℃。之后,从2007-2010 年,在日本钢铁协会研究会“矿石、碳材接近配置的高炉还原平衡控制”项目中,系统地研究了碳材、矿石的距离(从厘米级到纳米级)与煤气化反应和还原反应改善效果的关系。

![BJ45XJ~]R2_HB}(Y3OLOI)L](http://www.yejinzb.com/file/upload/201601/25/08-47-34-44-6.png)

基于这些基础知识,作为新能源产业技术综合开发机构(NEDO)的委托研究项目,2006 年日本开始革新性炼铁工艺的前期研究,2008 年提出了面向高炉低碳化、强化资源应对力的革新性块状物的研究,并构建了其制造原理。通过碳材和氧化铁接近配置、金属铁/氧化铁的催化作用,期待提高碳材的煤气化反应速度。研究了将碳材分散在矿石中的含碳块矿、将金属铁分散在碳材中的铁焦(Carbon Iron Composite,CIC)的制造方法,以及其热平衡带温度降低和还原剂比降低的效果。

2009 年到2012 年,为了开发革新性块状物中试规模的制造技术和高炉操作技术,NEDO 和经济产业省资助的“强化资源应对力的革新性炼铁工艺技术开发”项目,作为JFE 钢铁、新日铁住金、神户制钢和日本主要大学的共同研究项目开始实施。以氧化铁、金属铁和碳材的复合块铁焦为对象,用30 吨/天中试设备,进行了制造技术开发、革新结合剂的开发、高炉操作技术的开发。在大型高炉进行了铁焦的使用试验,确认了降低还原剂比的效果。

关于将碳材分散在氧化铁中的含碳块矿,Kasai 等人在加古川厂3 号高炉实施了短期的热压成型块的使用试验。此外,Yokoyama 等人生产了21000t 含碳块矿RCA(Reactive CokeAgglomerate),在大分厂2 号高炉进行了应用试验。确认RCA 中的碳1kg/t,可以减少0.36kg-C/t的碳消耗量,热平衡带温度降低83℃,目前仍在继续使用。

关于采用还原平衡控制的降低还原剂比,热压成型块、含碳块矿、铁焦都完成了高炉使用评价、课题提出的试验。制造设备费、操作成本等经济性评估、对钢铁厂内能源平衡的影响等进入面向实用化的研究阶段。

2 强化高炉内煤气还原的低碳化

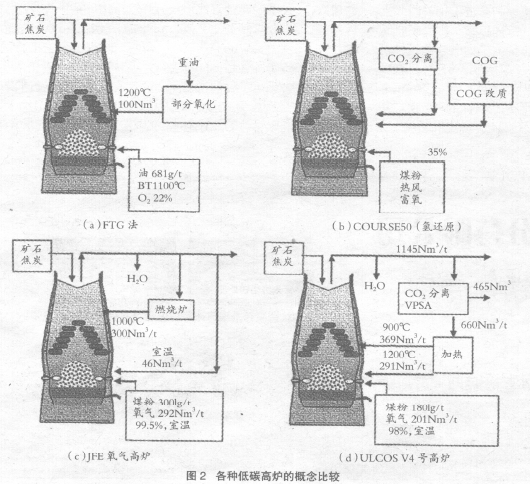

作为强化高炉内煤气还原功能的方法有炉顶煤气循环法。高炉炉顶煤气脱除二氧化碳后,再次喷入高炉的炉顶煤气循环,强化煤气还原,通过降低吸热反应的直接还原率,可以进一步降低还原剂比。图2 是炉顶煤气循环的各种低碳高炉的示意图。

2.1 向炉身喷吹还原气体

从20 世纪70 年代开始进行从炉身喷吹还原气体、降低高炉还原剂比的尝试。在新日铁住金广炯厂3 号高炉(内容积1691m3)实施了将重油部分氧化而制造的还原气体,喷入高炉炉身的FTG法,确认由重油30kg/t 制造还原气体,从炉身喷入,有置换率为0.9-1.0 的降低还原剂比的效果。

此外,有报告指出,向炉身喷入的气体扩散比较小,通过混合扩散,以约15。的角度边扩散、边上升。提出了用高炉炉顶选择性回收的炉顶煤气中的CO2 将焦炉煤气中的CH4 改质,将高温还原气体喷入到炉身的NKG 法。

2.2COURSE50 项目

COURSE50 是受日本新能源产业技术综合开发机构委托的项目,于2008 年启动。它以强化高炉还原功能实现高炉炼铁低碳化、进而大幅度减排CO2 为目的,日本各钢铁公司和大学共同参与了该项目的研究。COURSE50 项目是由改质焦炉煤气增加H2 含量技术、利用氢的强化还原和分离回收CO2 技术构成的低碳工艺,目标是到2030 年削减约30%的CO2 排放量。COURSE50 项目提出的氢还原高炉反应控制技术由焦炉煤气水蒸气改质的增氢、氢促进铁矿石还原、适应氢还原的高炉用焦炭制造技术构成。开发的第一阶段(第一步)从2008 年开始,为期五年。小型试验高炉的部分鉴定(第二步)从2013 年开始,计划用五年时间完成。如图2 所示,从炉身喷吹还原气体这点看,可以说COURSE50 项目是FTG 法的延伸。

到目前为止,研究结果表明,喷入炉身气体的渗透区域与喷吹气体量成正比,氢促进还原效果也可以定量评价。此外,因为氢还原是吸热反应,所以确保炉身上部的温度等成为问题。确立CO2 储存技术和经济合理性是前提条件,预计在2030 年左右1 号机将实用化。

2.3 欧洲的ULCOS 项目

2004-2010 年实施的ULCOS 项目(ULCOS I)由欧洲15 国48 家企业和研究所参加,受欧洲煤钢研究基金(Research Fund for Coal and Steel)的资助,研究经费7600 万欧元。ULCOS 目标是将来减少50%以上的CO2 排放量,项目从熔融还原到电解炼铁进行了广泛的工艺评价,作为开发工艺选择了ULCOS-NBF(ULCOS-新型高炉)、HIsarna(煤基熔融还原法)、ULCORED(气基直接还原)、ULCOWIN/ULCOLYSIS(电解炼铁)。

ULCOS-NBF 以氧气高炉为基础,其特点是将炉顶煤气脱除CO2、加热,向炉身和风口喷吹循环煤气,是紧凑型的高炉。用瑞典的LKAB 试验高炉(内容积8.2m3)进行了ULCOS-NBF 试验,根据试验结果,在Version4 号高炉进行了向炉身和风口喷吹加热高温煤气的试验,不与CCS 配合时投入碳量减少24%,通过与CCS 配合,推算最多可以减少73%的CO2 排放量。但是应该注意的是这些数据没有考虑向下道工序的能源供给。有报告指出,ULCOSⅡ项目计划在德国Eisenhuttenstadt 厂3 号高炉进行不配合CCS 的试验;2016 年,在法国Florange 厂6 号高炉进行与CCS 配合的试验。实机化从现在开始需要再过15-20 年的长期研发。

研究新一代高炉技术可向下道工序供给能量与减排CO2 的关系可知,铁焦装入、COG 喷吹、COG+炉顶煤气循环等方法的CO2 排放量均降低,但同时向下道工序的供给能量减少。COG+炉顶煤气循环的方法最多可以降低30%CO2 排放。在氧气高炉,随着炉顶煤气循环量的增加,CO2排放量降低,如果与分离CO2 配合,有望比传统高炉大幅度降低CO2 排放量。哪种情况都是在减排CO2 的同时,减少了向下道工序的能量供给,所以,确立经济上可行的能量补充方法,包括提高发电厂效率等,成为实现下道工序节能的关键。

2.4 高炉以外的低碳化技术

作为高炉以外的低碳化技术有上述的ULCOS HIsarna(熔融还原法),POSCO 的不需要烧结和炼焦等预处理工序的FINEX 工艺。HIsarna 工艺是力拓HIsmelt 技术和艾默伊登厂开发的Isarna 技术的结合,采用CCF(Cycloneconverter furnace)粉矿还原、熔融,用SRV(Smelting reduction vessel)进行熔融还原的工艺。通过使用纯氧,与CCS 配合,达到大幅度减少CO2 排放量。2011 年在塔塔钢铁荷兰艾默伊登厂中试设备(8t/h)进行了试验。经过数次技术改进和试验厂自身改进后,进入第二阶段测试。新测试的目标是在更长时段内实现稳定的炼铁生产。

FINEX 工艺于1992 年开始研发,1996 年建设15 吨/天试验设备,1999 年建设150 吨/天中试设备,经过2003 年60 万吨/年示范设备试验后,2007 年150 万吨/年的1 号机投产。FINEX 工艺是将气化熔融炉发生的煤气导入4 段流化床,进行矿石还原。特点是还原的矿石热成型,供给气化熔融炉。流化床的排气脱除二氧化碳后,再循环使用,减少了煤炭使用量,相对于现行高炉可以减少4%的CO2 排放量。此外,有报告指出,使用纯氧脱除流化床排气中的二氧化碳,所以,煤气中的CO2 浓度升高,与CCS 配合,有望大幅度减排CO2。虽然提出了许多低碳炼铁工艺,但要达到实用化仍存在以下问题。

1)生产设备和生产成本的最优化:新生产设备的投资构筑经济性可行的商业模式。

2)能源基础设施:高炉低碳化意味着向钢铁厂内的煤气供给量下降。构筑确保钢铁厂能源供给的能源基础设施,实现下道工序和发电厂的节能。

3)按比例扩大:面向工业机规模,必须克服中间规模设备的工艺验证等问题。

3 展望

由于计算机等时代尖端技术的引入,设备正在向大型化和自动化方向发展,各国都在积极投资节能技术和环境友好技术,研发具有竞争力的最尖端技术。

高炉低碳化技术是一个长期的课题,必须根据能源动向、资源动向进行研发。东日本大地震导致的核电站事故使日本国内外的能源价格体系发生变化,由于以美国为主的扩大开采页岩气,预计炼铁的能源价格体系将长期处于困难的状况。此外,中国经济增长速度的降低和印度增长的不确定导致资源需求缓和。因此,炼铁领域的能源、资源动向等短期可能发生大的变化。此外,SCOPE21 技术开发和工业化的经验表明,炼铁新技术的开发需要10 年以上的时间。因此,炼铁领域的课题通常不能左右短期性经济环境,产官学协作切实进行研发很重要,具体总结为以下3点。

1)面向高炉低焦比操作的设备和操作技术。日本的焦炉逐渐老化,到2025 年许多焦炉需要更新。在严酷的经济环境中,为了将设备投资控制在最低水平,必须向焦比的极限200kg/t 挑战。

2)扩大利用廉价资源的技术。世界的优质铁矿石、煤炭资源正在枯竭,同时价格高涨。日本钢铁业的竞争力在于为降低铁水成本利用相对廉价的资源,应该继续扩大廉价原料的利用。

3)炼铁领域的低碳化和节能。作为防止全球气候变暖的措施,抑制减排CO2 的京都议定书生效以后,各国采取的行动不透明,但对长期性的节能、炼铁领域低碳化的需求今后也不会变化。必须进行新炼铁方法的研发,以及研发中的新原料的实用化等,向低碳化努力。

此外,技术开发的基础在于人才,但与技术开发活跃的20 世纪70 代相比,日本炼铁领域的研究人员数量减少了60%,现场的技术人员数量减少更多。所以,不仅要攻克焦比200kg/t 的挑战性课题,而且,还要切实进行氧气高炉等长期性课题的研发,积极与产官学合作研发、并注重人才培养。