张剑锋

1 概述

GCr15 钢含约1.0%的碳,属于过共析钢,热轧条件下的GCr15 钢在传统工艺情况下得到的微观组织一般为片状珠光体和网状碳化物。这种金相组织表现为较高的硬度和低的塑性,后续的加工非常困难,加工工具磨损严重,生产效率低,不能满足直接拉拔的要求。为提高塑性、降低硬度,一般需要进行一次球化退火。传统的球化退火需要较长的时间,一般为10-15h。因此,希望通过优化轧制工艺来直接软化热轧状态下的GCr15 钢。作为一个变通的办法是通过控制轧制和控制冷却来实现热轧生产线上的直接球化,或者通过热轧之后的短时间后续热处理来实现球化。如果上述的研究成功,可以大大提高产品后续的加工时间,从而有效提高产品的产量,降低生产成本。

兴澄特钢对上述问题进行了研究,通过控制轧制和控制冷却优化材料的组织结构,达到在轧制过程中直接降低硬度和提高塑性的目的。整个研究控制的重点:①通过优化工艺消除晶界的网状碳化物;②尽可能增加片状珠光体的片层间距;③优化工艺,探索在控制轧制和控制冷却的条件下,直接得到球化组织的可能性;④利用形变诱导相变技术得到球化组织的可能性。研究的最终目的是提高GCrl5 钢的塑性,面缩率达到30%以上。

通过热模拟试验,结果表明,采用低温轧制工艺,慢的冷却速度,可以得到高塑性的轴承钢。进精轧前的温度低些,保温时间延长,可提高塑性。

2 研究方法

利用热模拟试验机,接近轧制实际变形工艺进行不同温度模拟,以观察塑性的变化。

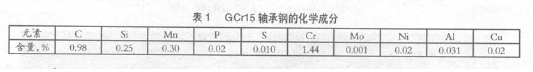

首先,优化当前的热轧工艺,增加珠光体的片层间距和完全消除晶界网状碳化物,使热轧状态GCr15 钢的硬度降低和塑性提高。其次,研究控制轧制和控制冷却直接球化的工艺。试验用试样GCr15 钢的化学成分列于表1。

轧制工艺的优化集中在最后的精轧段。原始试样取自初轧、中轧以及预精轧后的棒材。其轧制工艺为950℃奥氏体化,经过25 道次轧制,截面压缩率约为93%。

先利用扫描电子显微镜(SEM)观察和分析原始试样的显微组织。再在Gleeble3800 热模拟机上研究轧制温度和冷却速度对产品微观组织的影响。860℃和820℃作为研究的温度。试样加热到给定的温度保温20min 后分别以空冷和炉冷的方式冷却。

从预精轧后的棒材上切割直径为10mm、长为15mm 的试样,研究了预加热,轧制温度和冷却速度对组织的影响。所有的试样经过5 个道次的变形,每个道次的形变量为12%。

用热模拟试验机对8 个大试样(70mm×70mm×50mrn)进行力学性能分析,并利用SEM 观察了试样的微观组织,测量了试样的硬度、抗拉强度以及面缩率。

3 结果和讨论

3.1 当前工艺分析

原始试样是经过初轧、中轧和预精轧后的材料。根据现场的工艺资料,当前现场所采用的精轧温度是在930℃(人口)至980℃(出口)之间。由于从初轧到预精轧的温度范围与当前所用的精轧温度范围基本相同,所以有理由认为采用当前工艺精轧后的微观组织应该与试验原始试样的微观组织相似。

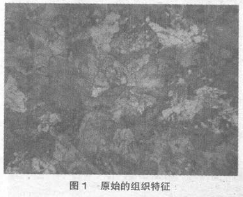

原始试样的微观组织如图1 所示。由细的片状珠光体和网状碳化物组成。这样的微观组织将导致GCr15 钢产品具有高的硬度和低的面缩率。

碳化物相变温度大约在900℃,珠光体转变温度大约在745℃。对于当前的轧制工艺,精轧温度窗口完全在碳化物相变温度以上。如此高的加热温度(950-1020℃)和高的精轧温度(930-980℃)将导致碳化物可以完全溶解于奥氏体基体。热轧过程中形变产生的位错密度提供了扩散路径,更加速了碳化物的溶解。同时高温形变后的再结晶过程也会形成较大的晶粒尺寸。因此在当前现场的轧制工艺条件下,微观组织是相对比较均匀的不合残留碳化物粒子的晶粒尺寸较大的奥氏体。

精轧之后,当奥氏体冷却时到达碳化物转变温度(约900℃),由于在奥氏体晶界形核具有形核激活能低、扩散系数高的特点,先共析碳化物将优先在奥氏体晶界形核而形成网状碳化物。网状碳化物的产生将大大损害产品的塑性性能,减少产品的面缩率。

当奥氏体进一步冷却到珠光体转变的温度,由于奥氏体完全再结晶且具有大的晶粒尺寸,同时在奥氏体晶粒内不存在残留的碳化物粒子,这些都使得珠光体转变需要更大的相变驱动力,从而使得珠光体转变发生在较低的温度,导致形成的珠光体具有较小的片层间距。小的珠光体片层间距将导致产品的硬度提高。

通过上面的分析得出,当前所采用的轧制工艺中过高的加热温度和轧制温度,使得奥氏体在冷却过程中,碳化物将会在奥氏体晶界析出形成网状碳化物,导致低的面缩率。随着奥氏体进一步冷却到较低的温度,得到较小的片间距的珠光体组织而导致较高的硬度。这种组织和性能可以通过从轧制温度快冷到700℃左右,然后在700℃—630℃的温度范围内缓慢冷却得到一定的改善。但是对于这种轧制工艺仅仅通过控制冷却就使组织和性能得到很大的改善非常困难。

3.2 热模拟试验的结果和讨论

为了优化轧制工艺,利用G1eeble3800 试验机进行了模拟研究。典型的试验结果如下:

1)预先加热对微观组织的影响

为了再现当前工艺的原始组织,试样加热到950℃保温20min,然后空冷到轧制温度860℃和820℃轧制4 道次,道次压下量为12%。轧制之后试样以480℃/h 冷却到650℃后水淬.

从试样的微观组织可以看出,组织中的网状碳化物不能被完全消除。这说明当试样加热到950℃,这个温度高于碳化物分解温度,碳化物几乎完全可以溶解到奥氏体基体中。由于高温条件下,扩散系数大,所以奥氏体的均匀化也可以进行。对于这样的原始组织,当奥氏体冷却到碳化物析出的温度时,由于缺少已存的碳化物核心,碳化物的析出将会沿奥氏体晶界形成网状碳化物。因此,当预精轧之后的温度高于碳化物分解的温度(约900℃)时,从预精轧温度冷却到给定的精轧温度时,冷却速度必须足够快,以抑制网状碳化物析出。当加热至950℃后采用较快冷却速度(1.2℃/s),在从加热温度冷却到轧制温度的冷却过程中碳化物的析出将被抑制,碳化物的析出将发生在轧制过程中。由于形变产生的位错提供了碳化物优先形核的位置,所以碳化物可以在奥氏体晶粒内形成而消除了网状的碳化物。但是在这种条件下,由于没有足够的碳化物粒子作为形变诱导相变转变的核心,所以最终的组织为片状珠光体。

2)轧制温度对微观组织的影响.

为了研究通过控制轧制和控制冷却来实现直接球化的可能性,试样加热到轧制温度880℃和840℃保温5min 后轧制4 道次,道次压下量为12%。轧制之后试样以480℃/h 冷却到630℃后水淬。

微观组织表明,随着加热和轧制温度的降低,更多的残留碳化物可以被保留在奥氏体基体中。这些保留的碳化物可以被作为形变诱导相变转变的已经存在的碳化物核心而诱发形变诱导相变机制形成球化的组织。但是在这个冷却速度下,形变诱导相变机制和传统的珠光体转变机制可以同时发生,因此,最终表现为部分球化的组织。

3)精轧之后冷却速度对组织的影响

以480℃/h 和280℃/h 的冷却速度用来研究冷却速度对微观组织的影响。试样加热到840℃保温5min,轧制4 道次,每道次压下量为12%。轧制之后试样分别以480℃/h 和280℃/h 的速度冷却到630℃后水淬。

试验结果表明,当冷却速度降低到280℃/h,主要由球化的组织构成。这说明随着冷却速度的降低,在低的加热温度条件下,形变诱导相变的转变方式将超过珠光体转变的相变机制而成为主要的相变机制。当冷却速度降低后,珠光体的相变将会在较高的温度下进行,相变将表现为碳化物优先在已存的碳化物粒子上择优形核而诱发形变诱导相变转变机制。可以认为随着冷却速度的进一步降低,完全的球化组织是可能得到的。

综上所述,如果在生产过程中,由于设备条件的限制,必须采用900℃以上的加热温度时或者精轧之后的温度高于900℃以上时,从预精轧后的温度到精轧温度(低于900℃)的过程中,冷却速度必须足够快以保证抑制先共析碳化物的形成而消除网状碳化物。然而对于这样的条件,通过形变诱导相变转变机制得到球化的结构是困难的。如果通过控制轧制和控制冷却,采用840℃左右的低加热温度和轧制温度并在轧制之后采用280-480℃/h 的冷却速度,部分或完全球化的组织是可能得到的。如果可以得到球化的组织,将会明显地改善钢的力学性能。

3.3 优化轧制工艺轧制后的试样力学性能

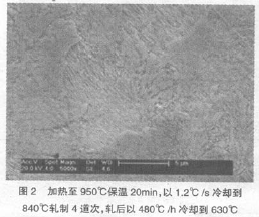

为了证实经过上述优化的轧制工艺轧制之后的试样具有良好的力学性能,4 个试样用于研究轧制工艺对试样力学性能的影响,测量试样的硬度、强度以及面缩率。试样加热至950℃,保温20min,以1.2℃/s 冷却到840℃,轧制4 道次,道次压下量12%。轧带之后以480℃/h 冷却到630℃后水冷,其微观组织见图2。

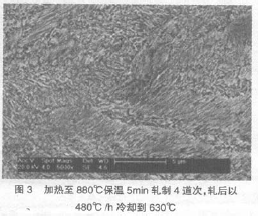

微观组织表明,经这样处理的试样主要为片状珠光体组织,珠光体的片层间距比较大。没有观察到网状碳化物。其力学性能为:硬度为332HB、强度为1053MPa、面缩率为35.1%。如果试样被直接加热到轧制温度880℃,保温5min 后轧制4 道次,道次压下量为12%。轧制之后试样以480℃/h 冷却到630℃后水冷。试样的微观组织如图3 所示。

在这种情况下,加热和轧制的温度接近于碳化物分解的温度,在奥氏体基体中难以保留足够的碳化物粒子作为预先存在的核心来诱发形变诱导相变转变。因此组织主要由片状珠光体组成,只有在局部的地方,由于未溶碳化物的存在,可能会有部分球化的组织产生。试样的性能为:硬度是322HB、强度是1031MPa、面缩率为39.5%。

如果将加热温度和轧制温度降低到840℃,对于同样的保温时间、轧制工艺和冷却方式,由于低的加热温度,较多的残留碳化物粒子将使得形变诱导相变转变机制和珠光体转变机制得以同时发生。试样的组织由部分球化的组织和片状的珠光体共同组成。试样的性能表现为硬度为301HB、强度为958MPa、面缩率为453%。

当轧制之后冷却速度降低到280℃/h,对于上述的加热和轧制工艺,珠光体的相变温度随着冷却速度的降低而提高,在这种条件下,形变诱导相变转变机制将成为重要的相变机制,其微观组织将主要由球化的组织构成。球化组织将会显著地改善加工性能。试样的力学性能为:硬度252HB、强度813MPa、面缩率52.1%。

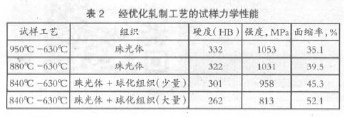

4 个试样的力学性能列于表2。所有试样的面缩率均超过35%。

4 结论

通过热模拟实验,采用低温轧制工艺,慢的冷却速度,可以得到高塑性的轴承钢,进精轧前的温度低些,延长保温时间,塑性较好。