卜二军 耿丽君 刘红艳

随着转炉炼钢生产的发展,炼钢工艺的日趋完善,相应的除尘技术也在不断地发展完善。炼钢烟气的净化回收方法主要有两种,一种是湿法(OG 法),一种是干法(LT 法)。LT 法(干法)为德国Lurgi 公司与Thyssen 钢铁厂研制成功的一种转炉烟气净化及煤气回收干式系统,该除尘方式不用大量浊环水洗涤烟气,而是采用蒸发冷却器+静电除尘器+煤气冷却器系统。它以净化效率高、能耗低、干粉尘可设置压块系统,粉尘经压块后直接供转炉利用等特点,得到广泛应用。

邯钢转炉烟气采用干法除尘技术,与湿法相比,分别节电、节水约1/3,减少建设用地1/2,烟尘含量由50mg/Nm3 降到10mg/Nm3,同时烟尘可被全部回收再利用,实现节能4.5kgce/t 钢。现一炼钢厂的煤气回收量已稳定达到140Nm3/t 钢,回收煤气热值稳定在1500kcal/Nm3 以上。这对我国转炉炼钢节能减排、实现负能炼钢起到了积极的推动作用。但是转炉除尘灰具有温度高、金属化程度高、易自燃、粒度细、扬尘二次污染大等特性,造成其处理及综合利用难度大,亟待开发一种适合干法粉尘特性的新型处理工艺。

1 国内转炉除尘灰的利用现状及合理性

1.1 热压块

热压块工艺是利用粉尘的自燃特性将粉尘加热,利用其在高温下的塑性,经高压压球机压制成块,然后在氮气密封状态下冷却后输送到转炉,代替废钢或矿石。该方法不需要另外添加黏结剂,粉尘团块的强度也很高,可直接用于转炉作冷却材料使用,是现在LT 粉尘处理应用最多的一种方法。但是,热压块生产需在高温和隔绝空气的条件下进行,对设备和工艺控制要求很高,一次性投资大、工艺条件苛刻、设备故障率很高,难以长期顺利生产。

1.2 冷压块

有企业在除尘灰及污泥中加入部分添加剂,通过冷固工艺制成转炉造渣剂压块,用于转炉造渣,强化了造渣,改善了脱磷效果,脱磷率提高;化渣效果好,能够起到防喷溅的作用。

1.3 返回烧结

邯钢西区转炉除尘灰的利用途径是加入烧结混合料中,经烧结后进入炼铁高炉进行循环。虽然该方法不需要增加设备,但粒度过细且能够自燃的干法除尘灰不利于烧结矿质量的控制和热量的平衡。除尘灰含有有害杂质,而烧结难以有效地去除这些杂质,使得烧结配加和稳定操作困难,入高炉后将影响高炉正常操作和炉衬寿命;其化学成分、粒度、水分均存在较大差异,不利于烧结矿生产和质量的提高;该方法仅能回收部分含铁粉尘,从某利意义上讲,对这些宝贵的二次资源没有起到真正意义上的回收。因此,在烧结配料中加入除尘灰进行循环利用极不科学。

1.4 竖炉球团配加

有企业在竖炉中配加炼钢除尘细灰,经过近20 个月的摸索和改进,实现了生产稳定顺行,并保证了质量稳定。转炉干法除尘灰用于竖炉球团配加生产是可行的,配加量在5%以内,可减少对竖炉生产的影响。但是还存在炼钢除尘灰质量不稳定、成分波动大、倒运过程中二次扬尘太大等问题。

2 邯钢转炉除尘灰基本情况

2.1 转炉除尘灰产量及回收量

邯钢以转炉LT 除尘灰为研究对象,探索转炉除尘灰的高附加值利用途径。

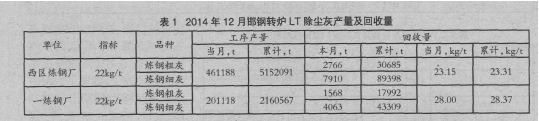

转炉除尘灰分为粗灰、细灰两种。粗灰来自蒸发冷却器底部,细灰是炼钢过程中产生的烟尘经干法除尘、沉降得到的。2014 年12 月邯钢炼钢除尘灰当月产量、累计量及回收量,如表1 所示。

2.2 转炉除尘灰的化学成分

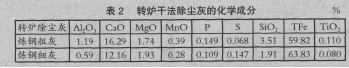

转炉除尘灰的化学成分,见表2。

转炉除尘粗灰为灰黑色,为细颗粒。转炉除尘细灰为红-褐色,颜色与氧化铁红相近,粒度较细,100 目的占70%以上。转炉除尘细灰中氧化铁的含量比较高,含有少量Fe3O4,是制备铁系颜料的理想原料。

3 创新研究

邯钢以转炉除尘细灰为原料,以制备出高附加值产品为目标,提出氧化焙烧制备成高纯氧化铁红的方案。氧化铁红制备试验采用高温氧化培烧法。

3.1 制备氧化铁红的研究

1)烘干除水工艺

对转炉除尘灰进行现场取样,在烘箱中烘干2h 以上,温度控制在100℃左右。

2)混匀物料工艺

转炉除尘灰质量不稳定,TFe 和CaO 含量波动较大。-应采取质量控制措施,即将其进行初步混匀处理,以降低成分波动。

3)磨样制备工艺

转炉除尘灰为粒度较细的粉尘,为了达到粒度均匀、氧化效果好的目的,采用制样机对转炉除尘灰进行一次粗破,其出料粒度200 目达到92%以上。

4)焙烧氧化工艺

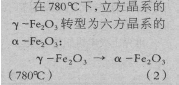

本研究是在碳管炉内进行静态焙烧氧化制备氧化铁红,氧化过程中所需氧气来自空气,工艺温度控制在850-900℃,恒温时间为30mmin。其炉内反应为:

![]()

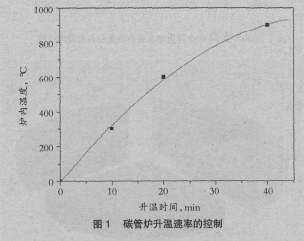

碳管炉升温速率的控制如图1 所示。

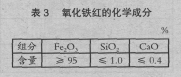

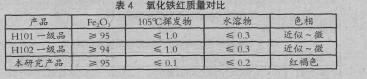

焙烧所得物料产生结块,经简单磨细至-200 目占90%以上,可获得纯度较高的氧化铁红产品。氧化铁红的化学成分,如表3 所示。氧化铁红质量与标准对比,如表4 所示。该产品不存在有机着色物,不仅可用作涂料或建材的着色剂或添加剂,更适宜做磁性材料的原料,可直接生产铁氧体预烧料。

3.2 制备磁性材料的研究

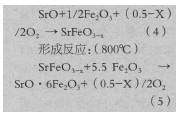

以氧化铁红为原料生产高品质铁氧体预烧料,进而生产铁氧体材料已被磁性材料厂广泛采用。其原理及化学方程式如下:

碳酸盐分解反应:(300-0-800℃)

![]()

中间反应:(600-800℃)

通过以上流程制得的铁氧体性能优良,与利用铁鳞作原料制备的铁氧体预烧料性能相当或优于铁鳞。邯钢于2012 年分别建成铁鳞、氧化铁红生产永磁铁氧体预烧料生产线,采用链篦机-回转窑的方法,每年可生产出2 万多吨永磁铁氧体预烧料,现已稳定生产运行两年多。氧化铁红和铁鳞的利用提高了邯钢产品的综合利用程度及科技含量,填补了邯钢磁性材料的空白,发展壮大了其非钢产业。

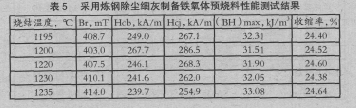

如果通过转炉除尘灰批量生产氧化铁红,进而再生产铁氧体材料,附加值水平将得到更大提升。针对这种情况,邯钢进行了利用转炉干法除尘细灰制备铁氧体预烧料的试验研究,材料磁性能检测结果如表5 所示。

3.3 经济性能评价

炼钢除尘灰的价格约100-200 元/t,氧化铁红的价格为1400 元/t,铁氧体预烧料的价格则超过3000 元/t,采用炼钢除尘灰生产氧化铁红,进而再生产高性能永磁铁氧体,昔日炼钢除尘灰作为固体废弃物易污染、难治理的现状将得到根本性的改善,其高附加值、高效的利用得以实现。

4 结语

邯钢西区转炉除尘细灰的处理方式为返回烧结配料,利用档次低,经济效益不明显。除尘细灰返回烧结配加困难,经常造成烧结故障。本工艺可将转炉除尘细灰全部回收利用生产出氧化铁红,不仅有效回收利用了二次资源、减少环境污染,而且提高了除尘细灰的利用水平,对企业的可持续发展有重要意义,以利用促治理,可达到经济效益、环境效益和社会效益协调发展的目的。

1)通过开展转炉除尘灰的二次回收利用试验研究,拓展了思路,验证了可行性,为进一步工业化生产铺平了道路。

2)转炉除尘灰作为氧化铁红生产的原料,资源丰富,可利废为宝,生产中不使用酸、碱及其他化学原料进行处理、无废物排放,可防止环境污染、方法简单快捷、能耗小、生产成本低,成品中氧化铁红含量高达95%以上,具有竞争力。

3)利用制备出来的氧化铁红制备铁氧体预烧料,将会创造更多利润。