舞钢1 260 m3 高炉电气自动化控制系统的优化实践

刘静 窦心愿 曾现龙

( 舞阳钢铁有限责任公司)

摘要:介绍舞钢公司1 260 m3 高炉建设初期在电气自动化控制系统方面存在的主要问题,对这些问题进行分析并制定改造方案,通过硬件网络线路重新构建和软件程序优化,实现了控制系统的可靠运行,保证了1260 m3 高炉的安全、稳定生产。

关键词: 1260 m3 高炉 网络 抗干扰 接地 自锁 优化

0 前言

舞钢公司的1 260 m3 高炉炼铁项目于2014年3 月投产,该项目主要分为高炉、原料、矿槽( 槽上和槽下) 、烧结、喷煤、脱硫等6 个区域。其中高炉区生产铁水,原料区通过皮带机为其余区域提供焦炭、矿粉等原材料,矿槽区为高炉上料,烧结区进行矿粉初步加工,喷煤区为高炉提供标准煤粉,以提高煤的利用率,脱硫系统处理尾气。

以上6 个区域各有一套独立的PLC 控制系统,除脱硫区的控制系统以外,其他区域均采用DP 总线网络结构,现场所有采集数据都通过PROFIBUS_DP 网线从宜科模板传输到PLC 柜内CPU 模板,CPU 的控制数据也通过PROFIBUS_DP网线传输到宜科模板,以实现现场设备控制。但是由于现场环境恶劣,PROFIBUS_DP 总线工作不稳定,频繁出现网络通讯闪断现象,其中高炉区和矿槽区闪断现象最为严重,有时一天闪断几十次,直接影响高炉上料作业,无法实现安全稳定生产。为了根除高炉区和矿槽区PROFIBUS_DP 网络闪断问题,同时解决1 260 m3 高炉自建设初期以来一直存在的其他问题,降低控制风险,舞钢公司对高炉区和矿槽区电气自动化系统进行了优化改造。

1 改造的必要性

1 260 m3 高炉采用施耐德公司高端昆腾系列PLC 控制系统,很高的自动化程度实现了高炉集中控制,提高了工作效率,但是却导致设备运行过分依赖PLC 控制系统。PLC 系统作为工业自动化控制的核心,一旦出现故障就有可能导致整个高炉系统瘫痪,造成生产中断,影响整个公司的生产。

高炉区和矿槽区的控制系统就是一个典型范例。在高度集中控制的背景下,暴露出PLC 控制系统的故障风险。高炉投产接近第4 个月时,故障集中性爆发,譬如,矿槽PLC 底板损坏,高炉区和矿槽区信号经常性中断,编码器不稳定造成旋转溜槽、探尺、倾动设备不能正常工作等,给高炉生产带来不利影响。

综合考虑以上因素后,生产单位认为必须对高炉区和矿槽区的电气自动化控制系统实施优化改造,以满足公司对高炉稳定生产的迫切要求。由于高炉区和矿槽区是炼铁生产工序的关键所在,所以优先计划这两个区域的优化改造。

2 原设计和安装施工存在的问题

2. 1 网络方案

炉顶和矿槽上料生产的自动化控制系统网络原设计为DP 总线,由于施工不规范,信号和电气系统地线布置连接混乱,容易引入干扰源,另外,现场环境存在粉尘、强电等干扰,这些都对现场信号产生不利影响,经常导致现场信号中断。现场所有设备在总线中属于串联结构,某个环节一旦中断,将会造成后面所有设备中断。

2. 2 电源引入干扰

由于高炉自动化控制系统的供电均来自电网,而电网覆盖范围广,空间电磁干扰导致线路形成感应电压,网络继而产生感应电流,尤其是电网内部也会发生变化,此类电源引入干扰造成的自动化控制系统故障很多,例如开关操作浪涌、大型电机设备启动、交直流转动装置等引起的谐波以及电网短路暂态冲击等,都有可能通过电路传到电源开关侧,从而造成信号失真。

2. 3 自动化控制系统设计缺陷

高炉区和矿槽区的自动化控制系统由某冶金设计院设计,采用了高度自动化控制的理念,完全抛弃了现场手动控制。现场设备只能经过PLC控制,没有手动控制回路,机旁手动控制装置不能使用,一旦PLC 控制系统出现网络中断之类的问题,现场设备将无法运行,只有等待网络修复。

2. 4 现场操作箱和PLC 系统电源混乱

技术规范要求现场由配电室供电,而PLC 室内电源主要用于控制,二者不可交叉使用,但高炉区和矿槽区的控制系统则没有区分,存在交叉供电现象,甚至从同一个UPS 引出电源,UPS 设备一旦出现故障,现场操作箱和整个PLC 控制回路都将失去供电,导致设备不能运行。

2. 5 上料主皮带机无自锁功能

原设计上料皮带机没有自锁功能,输入和输出信号由于干扰原因经常中断,上料主皮带机自动停止运转,高炉上料受到影响。开关故障、电源干扰等都有可能造成皮带机不能正常运行。要解决这个问题,需要从软件和硬件2 个方面进行改造,保证主皮带机运行不受影响。

2. 6 电气自动化控制系统的地线布置连接混乱

按照技术规范要求,电气自动化控制系统的地线应该隔断,但是整个铁厂控制系统电气设备和自动化设备的地线连接没有分开,控制系统地线连接混乱,容易对控制信号产生干扰。例如,当进行现场焊接时,地线连接到电气设备的地线上,而电气设备和自动化设备的地线又连在一起,这样容易将强电流引入控制回路而损坏PLC 设备,矿槽区曾经因此烧坏2 个DP HUB 的24 V 电源,引起网络中断。另外,控制系统对外界的交流和谐波的抗干扰能力弱,时常受到电气信号以及其他不明信号的干扰,经常在PLC 指令发出时,出现继电器失控或者信号没有传送到设备的情况,使数字显示不稳定,计算机发出误动作命令。

2. 7 现场金属粉尘引起信号干扰

与自动化控制系统连接的各类信号传输线在传输有效信号时,总有外部干扰信号侵入。干扰引入主要有2 个途径:

( 1) 变送器或公用信号仪表供电电源窜入的电网干扰,但往往被忽略。

( 2) 信号线受空间电磁辐射感应、现场粉尘以及信号线的外部感应干扰。信号干扰会引起DP 网络中断、DP HUB 不正常工作甚至烧坏。对于隔离性能差的系统,信号之间相互干扰,供电系统和信号系统接地线串联,常常造成控制系统误动作、信号中断、死机、逻辑数据变化或输出不到位。自动控制系统因信号引入干扰而导致I /O 模板底板损坏,因而发生的系统故障比较多,例如编码器不稳定,采集的数值不能正常使用,造成旋转溜槽、探尺、倾动设备不能正常工作[1]。

3 技术优化改造方案的思路及其具体内容

3. 1 总体思路

根据设备运行过程中隐患发生的部位和特征,了解各种干扰源和干扰形式,采取有效措施保证系统可靠运行,摒弃惯性思维,完善电气系统保护措施,并充分利用现有设备和成熟技术,通过优化改造和创新设计,真正实现高炉稳定和高产运行。

3. 2 具体优化改造内容

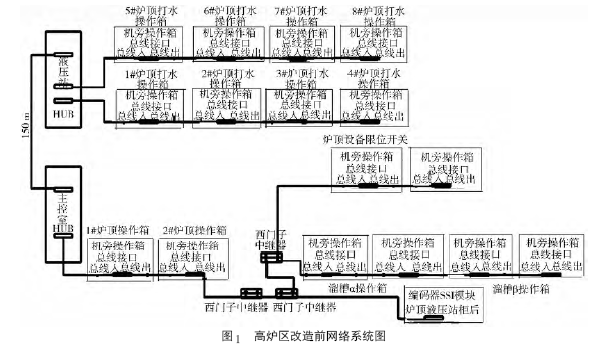

3. 2. 1 针对DP 总线方式的通讯网络优化高炉区PLC 控制系统的原有网络系统如图1所示。

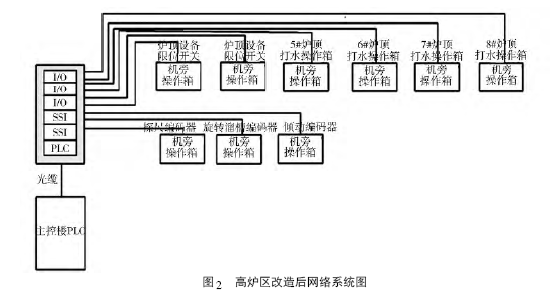

由图1 可以看到,高炉区的现场操作箱由Profibus_DP 总线串联进入PLC 柜,这种串联方式存在弊端,即如果其中某一个操作箱的连接中断,势必造成后面所有操作箱的连接全部中断,一个设备的故障将会影响其他设备不能正常运行。高炉区PLC 控制系统改造后的网络系统如图2 所示。

由图2 可以看出,高炉区改造后的网络直接抛弃原设计的DP 总线,现场操作箱的信号均采用电缆传输,直接进入新增PLC 柜内的I /O 模板,避免了通讯干扰,且操作箱内的信号与模板上的通道对应,某一个信号通讯中断不会影响到其他信号,可以保证高炉信号正常传输。矿槽区和高炉区网络的改造基本类似。

3. 2. 2 针对电源引入干扰进行的改进

将现场和控制柜的电源分开,独立供电,对UPS 电源进行监控。自动电源采取隔离方式,可以最大限度减小供电电网带来的干扰。实际上,由于隔离电路中存在分步参数和分步电容,绝对隔离难以实现,只能减小电路干扰。

3. 2. 3 自动化控制系统功能完善

原设计现场操作箱不具备手动操作功能,全部更换为带有自动、手动切换功能的操作箱,高炉区和矿槽区共更换85 个现场操作箱,原操作箱内的控制线和信号线全部移植到新操作箱,软件程序也加入自动、手动切换功能,从而实现了现场手动控制,使现场设备在自动控制回路出现故障后仍可以继续运行。

3. 2. 4 现场操作箱和PLC 系统电源混乱整改

对现场供电和PLC 供电UPS 分离,重新规划电源,将现场操作箱内的电源全部改为从低压配电室引出,PLC 系统的电源全部由UPS 供电,从而消除了供电故障隐患。

3. 2. 5 上料主皮带机控制柜新增自锁功能

从软件和硬件2 个方面同时进行改造,在控制柜内增加了自锁功能,避免了通讯闪断,使主皮带机得以稳定运行。

3. 2. 6 电气自动化系统地线重新布置连接

接地是提高电子设备电磁兼容性的有效手段之一,正确的接地既能抑制电磁干扰的影响,又能避免设备向外发出电磁干扰信号; 错误的接地会引入严重的干扰信号,使自动化控制系统无法正常工作。自动化控制系统的地线包括系统接地、屏蔽接地、交流接地和保护接地等。接地系统混乱对系统的干扰主要是各个接地点电位分布不均,不同接地存在电位差,引起大地环路电流,影响系统正常工作。例如矿槽电缆屏蔽必须一端接地,如果A/B 两端都接地就存在地电位差,有电流通过屏蔽层,当进行电焊和发生雷击时,地线电流更大。此外,屏蔽层、接地线、电气接地和大地都有可能构成闭合回路,在磁场变化和粉尘的作用下,屏蔽层内出现电流,影响线路正常工作,若系统接地和其他接地混乱,所产生的环电流可能在线路上产生不等位电压,影响逻辑判断和模拟电路的正常工作。自动化控制系统工作的逻辑电压干扰容限较低,逻辑地电位的分布干扰容易影响系统的逻辑运算和数据存储,造成数据混乱,程序死机,模拟量信号精度下降,引起信号测控的严重失真和误动作,造成的后果以矿槽和高炉炉顶最为严重。

针对这种情况,在矿槽区采取槽上和槽下控制分离措施,即槽上和槽下各自拥有一套独立的控制系统,而在这两套相互独立的控制系统中又把电气系统接地和自动化系统接地彻底分开,将24 V 电源进行分离,高炉区电气系统和自动化系统的接地也彻底分开。

3. 2. 7 现场金属粉尘引起信号干扰

对现场控制线路进行重新整理,增加UPS 电源数量,更换不合格UPS 电源; 合理分布电源容量; 现场的操作箱进行接地保护,并且全部密封,保证粉尘不能进入操作箱,减少了操作箱内的信号干扰,从而保证信号正常传输。

4 应用实践

在不影响铁厂生产的情况下,矿槽区和高炉区的电气自动化控制系统设备的改造已经完成90%,其余部分设备的改造利用休风时间也在稳步进行中。虽然改造还没有完成,但是已改造部分的优势得到充分显现。矿槽和高炉在改造前几乎每天都要发生几十次控制闪断,而现在只是偶尔发生,槽下4 个矿仓至今运行正常,干扰得到很大程度地减轻,保证了高炉上料系统的正常运行。

5 结语

通过此次优化改造,舞钢公司1 260 m3 高炉电气自动化控制系统由高度集中的自动化控制改为自动与手动控制相结合,具有高度灵活性; 在信号方面进行系统归类,接地统一规划,电源容量统一布置,为高炉的其他改造打下坚实的基础,可靠的信号和网络支持保证了炼铁生产的顺行。

参考文献

1 王筱留. 钢铁冶金学( 炼铁部分) ,冶金出版社,1991.刘静,女, 2004 年毕业于内蒙古科技大学测控技术与仪器仪表专业,工程师。