1 前言

氧气顶吹转炉留渣操作在20世纪80年代初期就已经提出,由于没有掌握留渣后操作安全规律,在兑铁时时常出现大喷,因此,留渣操作一直没有得到推广应用,但氧气顶吹转炉留渣操作可以大大降低钢铁料消耗、节约石灰,在转炉吹炼初期可以快速成渣,而且是高碱度氧化渣,有利于提高生产率,我们知道,钢铁料消耗占转炉生产成本80%左右的水平,因此,留渣操作具有显著的经济效益,特别是对于我们某厂公司,铁水资源不足的钢厂效益更是立竿见影,所以,只要从理论上找出留渣后兑铁发生大喷的根本原因,从操作上找出切实可行的规避措施,留渣操作从可持续发展和循环经济的层面上是大有可为的。

2转炉留渣操作的可行性

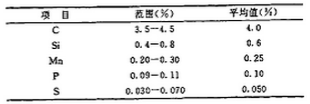

某厂二炼钢铁水成分如下:

铁水平均温度1250~1300℃冶炼终渣成分为:CaO:52%、MgO:8%、 SiO2:10%、FeO:18%。

兑铁时发生喷溅的主要原因是在兑铁瞬间,铁水中的碳和钢渣中的FeO发生激烈的C-O反应,生成的CO气体急剧膨胀,把铁水和钢渣带出炉口,因此,只有解决兑铁时的C-O激烈反应,才能避免大的喷溅。

3留渣操作的特点

由于炼钢生产节奏快,一炉钢在冶炼过程中,其吹炼时间只有十几分钟,也就是说要在十几分钟的吹氧时间内形成具有一定碱度、良好流动性、合适且TFe和MgO含量正常泡沫化的炉渣,以保证冶炼成分和温度同时双命中的钢水,并减少对炉衬的侵蚀,留渣操作贯穿于炼钢整个冶炼周期,主要是靠所留炉渣的物理热和炉渣化学性能,使其具有迅速参与反应、并促进前期炉渣的快速形成、提高去除P、S的效率、节省石灰用量。

3.1有利于去磷

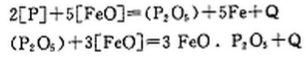

在氧气顶吹转炉中,磷的氧化是在炉渣-金属界面中进行的,其反应式为:

生成的磷酸铁在高温下极其不稳定,它可以重新分解生成P2O5,而P2O5是不稳定的化合物,因此,仅靠生成P2O5。不能去除磷,但P2O5是酸性化合物,若用碱性化合物与其结合生成稳定的化合物可以去除。研究认为,在碱性渣中P2O5与CaO形成稳定的(CaO)x P2O5型的化合物,其中x为3或4,因此,操作中需加入石灰,使其生成稳定的化合物3CaO· P2O5。或4CaO·P2O5存在于渣中,才能有效去磷,其反应为:

![]()

从式中可以看出脱磷的条件,(1)提高CaO含量即提高炉渣碱度,(2)提高炉渣氧化性,即FeO含量,(3)降低熔池温度。

以上分析可以说明,留渣操作对脱磷是有利的,因为(1)冶炼初期熔池温度比较低,碱度一般在1.8~2.2之间,且渣中含有一定的FeO,满足脱磷的热力学条件,(2)留渣操作可以使初期成渣速度更快、流动性好,满足脱磷的动力学条件。

3.2提高钢水收得率

一般转炉终渣FeO含量在15%左右,渣中游离的铁渣按8%计算,每炉留渣1000公斤,则每炉可以回收120公斤铁左右,按二炼钢目前的产能,每年可节约一千五百万元。

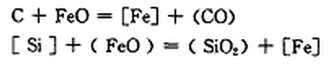

3.3冶炼前期反应

由于所留炉渣本身的特点,从兑铁开始到吹炼之前,炉渣就和铁水之间发生物理化学反应,其主要反应有:

这些反应的存在可以从留渣操作的纯供氧时间比不留渣的纯供氧时间短的实践得到印证,因此留渣操作炉次的吹炼时间比正常单渣法操作供氧时间有所缩短,一般缩短大约在2%左右。

4 留渣操作需要注意的几个问题

1)安全问题:兑铁时喷溅,因此所留的炉渣应予以确认,一是温度不能太高,一般在1500℃可以保证其安全性,二是溅渣时间必须保证,因为目前留渣操作一般与溅渣护炉并用,必要时可以加入一定量的改质剂稠渣。

2)初期渣化的早、来的快,尤其是前期低温时易发生喷溅,随之而来产生返干现象,导致沾枪沾罩操作困难。

3)开吹时打火困难,可以采用前后摇炉或者先点吹30~40s再加入废钢的办法。

4)初期渣化得早,前期渣来得快,低温炉渣容易从炉口涌出,特别是吹炼到6分钟左右,压料后易“返干”,Si数低时尤甚,铁水硅含量高时,过程渣不易控制易发生喷溅,当铁水硅数超过0.5%时喷溅率呈直线上升。

5)拉碳时火焰判断不准,易拉高碳,点吹时降碳量和升温速度都比单渣法低,由于留渣造成热平衡不好计算且留渣操作火焰比单渣法火焰亮,温度不好控制。

5 结语

1)留渣操作方向性是可行的,关键是合适的留渣量及溅渣效果的保证。

2)留渣操作对P、S的去除有利,同时可以大大降低钢铁料的消耗,是值得我们重点研究的课题。