朱兴益

(凌源钢铁股份有限公司,辽宁凌源122500)

摘要:针对凌钢竖炉球团矿转鼓、抗压强度指标的波动,从生产工艺、炉型结构、设备运行等方面进行了分析,找到丁质量波动的原因,有针对性地采取了措施,使球团矿的质量回归正常。

关键词:竖炉;强度;质量;波动;措施

l 概述

凌钢现有3座竖炉,两座8 m。竖炉和1座10 m 竖炉。3座竖炉共用配料、混料系统,造球系统各自独立,均采用矩型燃烧室,燃料为高焦混合煤气,2×8 m 竖炉采用料车排矿,10 m 竖炉采用带冷机排矿,3座竖炉均采用液压齿辊排料,球团矿日产量约4200 t。

一直以来,3座竖炉生产指标正常稳定,但从2014印年底起,球团矿质量下降,特别是抗压强度和转鼓指数下降明显, 抗压最低不到1000 N/球,转鼓指数最低到83 ,多数球团矿的表面出现裂纹。通过对竖炉球团矿质量产生的原因进行了分析,找到了质量波动的原因。并月.有针对性地采取了相应的措施,到2015年3月底,球团矿各项质量指标回归正常。

2 球团矿质量波动原因

2.1 生产不连续

从2014年12月初起,10 m。竖炉电除尘器检修一个川后,受高炉炉况波动用料需求不足及煤气平衡的影响,3座竖炉经常交替停产。这种间断生产造成竖炉整体温度低,热量不足,导致球团矿的焙烧温度不够,从而强度下降。各月作业率如表I。

2.2 焙烧制度不合理

根据操作规程要求,竖炉燃烧室、焙烧带温度控制在950~1100℃ 间。2007年曾发生结块停产事故, 由于担心竖炉结块,燃烧室温度一直控制在下限,一般在950~1000℃。通过对成品球质量的分析,成品球的表面暗红,断面分层, 内核有原矿存在,但球团矿的FeO一直不超过2 。分析认为,在冷风量足够的情况下,950~ 1000 oC能够保证矿粉得到充分氧化, 但在这个温度下,赤铁矿晶粒虽然得到充分氧化,但晶粒发育不完善,矿粉颗粒间的固相黏结发展不充分,颗粒间不致密,孔隙度仍然比较大,球团体积没有收缩,球团不致密,球团矿强度低。

热废气和冷却风匹配不合理,也是造成球团矿下降的重要因素。2×8 m 的煤气和助燃风总量约为20000 m。/h,冷却风30000 m。/h,10m 的煤气和助燃风总量35000m。/h,冷却风42000 m /h,3座竖炉的烟罩温度高达200C以上,炉口红球多。这种焙烧制度,冷风量过大,炉内高温段靠上,高温区间变窄,炉内温度总体下降,大量的热量通过高温烟气带走, 同时因炉口温度过高,生球爆裂严重,产生裂纹,球团矿强度下降。

2.3 设备功能不完善

矿粉中含有草帘、编织袋等杂物,配混系统没有设置杂物筛,杂物经常造成强混排料门频繁卡停,被迫将强混的排料门的开度调整到100 ,强混内不能存料, 没有起到混匀的作用,矿粉和膨润土的混合不均匀,造成生球质量波动的大、膨润土消耗升高。

烘干机传动系统频繁出现故障,造成烘干机频繁开停,造球料水分、料温波动大。

竖炉的扒辊、大水梁漏水,水在炉内产生蒸汽, 消耗大量的热量,同时水蒸汽与炉内的粉末结合造成炉墙粘结,引起炉内气流、温度分布发生变化。通过对扒辊和大水梁漏水进行分析,漏水的原因:1)频繁开停,扒辊和大水梁为碳钢结构,在300℃ 产生蓝脆, 扒辊和大水梁的强度下降,在多次停开炉后,温度在常温到工作温度热震次数多,在应力作用下产生了裂纹;2)大水梁的安装工艺不合理,没有预留出大水梁的受热膨胀间隙,在大水梁热胀冷缩的过程中,膨胀和收缩产生的应力没有得到释放,产生应力集中,使大水梁损坏。

2. 4 导风墙出现孔洞

从2014年7月份起,3座竖炉先后出现局部下料快的现象,经停炉检查, 确认为导风墙下部出现了孔洞所致。通过对比分析,发现孔洞均出现在离导风墙端部第二个或第三个砖缝处,而且砖缝的宽度最大达到30 mm。

砌筑图要导风墙砖缝控制在2 inrn以下的,端部与炉墙采用40 men岩棉毡填实。在实际施工过程中,人为扩大了炉膛面积,以期增产,炉墙长度较图纸长了约400 ITIITI,但并没有对导风墙砖的尺寸进行调整,导风墙无法进入炉墙的槽内,导风墙砌筑完后,端部与炉墙留有约200 ITIiTI的缝, 由于这条缝过宽,用岩棉塞好后,在生产过程中被逐渐吹掉。正常生产时,导风墙砖受热自由膨胀,但当竖炉检修需要排料时,炉内高温球团排空,导风墙温度下降,砌体回缩,在多次这样自由膨胀、回缩的过程中,端部的砖缝被拉大,出现风的通道,含尘气体通过该通道,使通道不断被磨损,使孔洞加大,引起该部位下料不均匀,影响焙烧。

导风墙出现孔洞后,炉内气流不可控, 出现孔洞的位置下料加快,大量生球入炉,恶化了炉内透气性,焙烧制度被破坏,造成质量波动。

2. 5 燃烧室漏火

受系统煤气、矿平衡的影响,竖炉频繁停产,耐火材料受到频繁的热震,造成耐材损坏,导致燃烧室损坏漏火。为保证安全,被迫降低燃烧室废气量,废气对球层的穿透能力下降,焙烧的不均匀性更加明显,使球团矿质量下降。

2.6 生球质量下降

从2014年12份起,竖炉用矿粉发生了变化, 由最初5O 自产精粉和5O 外购矿粉改为7O 的自产精粉,甚至一段时间自产精粉达到了100 。自产精粉品位69.5 ,si0z含量2.65 ,一0.074 mm粒级占85 。外购精粉品位66 ,Si02含量4.5 ,一0.074 mm 粒级占65 。

在自产精粉和外购精粉的比例为1:1时,辊筛后生球的落下在4次左右,抗压能达到i0 N/球以上,基本满足焙烧要求。但随着自产精粉的提高,这种粒级粗细搭配的原料结构发生了变化,细粒级增多,根据经验,应易于造球,球团质量应该升高。但实际上,在对膨润土进行多次调整后,生球质量仍没有达到更换配比前的要求。对自产精粉和外购精粉的比表面积进行测试,外购矿粉比表面积约800 cm2/g,自产精粉的比表面积接近1 100 cm2/g,两种矿粉比表面积相差很大。分析认为,随着自产精粉比例提高,矿粉的粒度整体变细,但更加趋于均匀,生球内部的粒度嵌布不紧密,生球强度下降,从而导致了成品球强度下降。

2.7 职工操作不规范

职工在操作过程中,缺乏统一指导,造成球团矿质量波动。配料变料次数多,烘干机尾部温度调整随意、造球水分不统一,皂土配比变化大。由于经常停产、开炉,职工的心里产生了懈怠情绪,对生产操作有所放松,管理上又没有跟上,这也是导致职工操作不规范的重要原因。

3 应对措施

— — 优化工艺参数。提高焙烧温度。按“九百五氧化,一千二长大,一千一不下,一千三不跨” 的原则控制焙烧带的温度,考虑仪表参数的偏差,将燃烧室和焙烧带的温度下限提高到1 050℃ , 中限控制在1 i00℃ ,上限提高到1 I50℃ ,保证温度足够。

优化冷却风和废气的匹配。对冷却风、助燃风进行了重新匹配。要保证焦炉煤气的配比达到7 以上,使煤气热值达到4 000 KJ/m 以上。限定燃烧室压力上限值,2×8 m 和10 m 竖炉的压力上限分别不超过18 KPa和2OKPa。按废气量优先于冷却风的原则进行风量调节,对3座竖炉分别确定了助燃风量下限,2×8 m 和10 m 竖炉的助燃风量下限分别为11 000 m。/h和19 000 m。/h, 当助燃风量达到下限时, 必须减冷风以保证助燃风量。通过调整,燃烧室、焙烧带温度上升5O~ 100。C,炉口温度从200℃ 以上下降到约130 C,降低生球进入炉口时温度升高过快引起的爆裂。

— — 完善设备安装工艺。对精矿粉来料进行处理。在矿粉人强混前,增设了辊式杂物筛,将杂物筛出,使强混的作业率得到提高,保证强混的功能。

改进齿辊的结构。通过借鉴烧结机用单齿辊的结构形式,对整体式齿辊进行改进,新设计的齿辊体套在六方轴上,六方轴带动齿辊做360度旋转,齿辊体不冷却,六方轴冷却,这样就降低水冷六方轴的温度,也降低了温度引起的热震。这项工作已经设计完成,在采购备件时实施。优化大水梁安装工艺。大水梁在施工时,一端与炉墙固定,另一端不固定,采用填料将水梁与炉墙之间填实。在3月初更换大水梁投入使用后,我们观察到自由端在停开炉时确实有一定的位移,说明预留自由端能够吸取大水梁在冷热交替过程中产生的收缩与膨胀,应力得到有效释放。

改变导风墙砌筑工艺。为了兼顾导风墙与炉墙的过大间隙与限制导风墙膨胀自由的矛盾,通过计算,在导风墙两端与炉墙之间预留24 ITln3.的膨胀间隙,其余间隙用低收缩浇注料浇注,将导风墙端部的自由膨胀固定在24 tnITl范围之内。处理燃烧室漏火。针对燃烧室漏火问题进行分析讨论,确定处理方案为先将燃烧室钢壳、保温砖拆后,找到漏火的孔隙,用高温胶泥对每条缝进行多次人工灌缝,直到灌满为止,然后用莫莱石浇注料浇注、捣实,铺 石棉毡,焊好钢甲。确立了两个处理过程中的关键点, 一是高温胶泥灌缝和浇注,二是钢甲的气密性,安排专人跟踪检查。

— — 强化管理,统一操作。规定了每班变料次数不超两次、缓料次数不超一次,对烘1二机的操作重新严肃了工艺纪律,统一温度和水分,皂土配比设定一定的权限,杜绝随意调整。加强管理,强化考核,提高职工的责任心。

— — 妥善安排生产。合理安排人造富矿的生产组织,减少竖炉的停开次数,保证竖炉能在较长时间内平稳运行。恢复生产前,做好前期的烘炉准备,保证燃烧室蓄热充分,认真进行烘炉、循环炉料, 在燃烧室、焙烧带温度达到工艺标准后上生产,在恢复生产后的前两天,严格控制生产节奏,保证燃烧室砌体在充分膨胀且稳定后再满负荷生产。

4 取得的效果

4 .1 球团矿质量改善情况对比

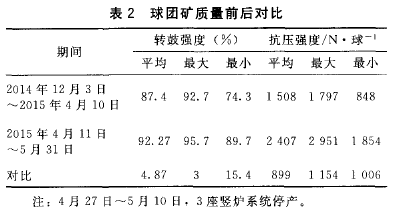

从表2可看出,在措施全部采取后,竖炉球团矿的指标全部合格,球团矿表面裂纹基本消失,达到了高炉对球衣团矿的质量要求。

4. 2 炉体及附属设施

— — 水梁在停开炉过程中, 自由端能够自由伸缩,前发现,水梁工作状态良好。

— — 4月底停产期间,通过人工下到炉内检查导风墙,发现导风墙的底部两端仍有15mm 的裂缝。

一一5月初恢复生产后,燃烧室没有发生漏火现象。

5 存在问题及改进措施

— — 导风墙受热胀冷缩后受力后仍然产生了裂缝,和预期设想存在一定的偏差,还需要对导风墙砖和砌筑方法加以改进。

— — 在恢复生产过程中,熟球循环炉料的过程中, 山于熟球存在一定的粉末,进入炉内后对下料造成一定的影响,拟在熟球上料系统安装振动筛一台,将粉末筛除。

— — 工人的操作还需要进一步加强。