钢管及冷弯型钢用新型轧辊的节能效果

随着科学技术的进步和自主创新能力的不断完善,通过材料创新和工艺创新,实现节能也是大有可为的。山东省四方技术开发有限公司开发出系列高铬合金新材料和智能控温近终成型铸造新技术、独特热处理及机械加工新工艺等完整的“以铸代锻”轧辊制造技术,轧辊技术水平和综合性能达到美国、德国、日本等国家最高档次锻钢轧辊水平,使用寿命超过进口轧辊,是国产轧辊的2-3倍,且节能节材效果明显。

1钢管矫直辊、HFW/ERW焊管和冷弯型钢轧辊概况

轧制工艺技术及装备水平的不断提高对轧辊提出了更高的材质、性能和售后服务等要求。轧辊材质设计是机组设计最基本的部分之一。其中钢管矫直辊、HFW/ERW焊管和冷弯型钢轧辊传统的设计使用材料均为合金锻钢。美国用D2、H13;德国用X155CrVMo12-1、X40CrMoV5-1;日本用SKD11、SKD61;中国用Cr12Mo1V1、3Cr 2W8V、Cr 12、9Cr 2Mo、GCr15。D2、X155CrVMo12-1、SKD11与Cr12Mo1V1基本相似,为高碳、高铬冷作模具钢。该钢种冶炼、锻造和热处理要求高、难度大,处理不好易在使用中出现问题。D2、X155CrVMo12-1、SKD11锻钢轧辊在使用中,尤其是激冷激热工况下,均出现过辊面开裂、辊轴松动等现象。国内Cr12MoV锻钢轧辊仅局限于很少量的小规格焊管轧辊采用,多数机组仍在沿用GCr 15、Cr 12、3Cr 2W8V、9Cr2Mo等低档次锻钢轧辊,耐磨性能差,不仅使用寿命为上述进口锻钢轧辊的1/2-1/3,而且有时影响生产。

钢管矫直辊、HFW/ERW焊管和冷弯型钢轧辊属异型轧辊,具有形状复杂、规格品种繁多而批量很少的特征,尤其是HFW/ERW焊管和冷弯型钢轧辊基本上一张图纸只生产1-2件产品,使用锻造工具钢来制造就很难形成模锻,内孔一般也无法锻出,一般轧辊材料利用50%左右,孔型浅的轧辊材料利用率低于50%,甚至不足40%。D2、X155Cr VMo12-1、SKD11、Cr12MoV等材料可锻温区窄、锻造难度大,往往需要多次加温。因此材料利用率低、能耗高。该类轧辊形状复杂、壁厚差异大,性能要求高,因此热处理难度大。在使用中还要进行多次修复重用,因此除要求具有高强度、高硬度、高耐磨性和抗冷热疲劳性外,还要有足够厚的硬度一致的工作层,即对材料的淬透性要求高。

2新型钢管矫直辊、HFW/ERW焊管和冷弯型钢轧辊的研发

经过多次研究、实验,系统分析了钢管矫直辊、HFW/ ERW焊管和冷弯型钢轧辊的服役条件及特征,确定采用高铬合金新材料和辊坯铸造成型方案。研发出系列适应激冷激热工况和常温工况使用的高铬合金新材料,通过加入强碳化物元素和变质剂改变碳化物形态、分布和细化晶粒,从本质上提高了材料的耐磨性;通过Mo、Nb等元素的合金化,大幅度提高了轧辊的综合性能。针对轧辊形状复杂、规格多、批量小和高铬材料铸造性能差的问题,探索并发明智能控温近终成型铸造新工艺和装备,保证了复杂形状轧辊的优质成型。依据不同的工况、技术要求及材料类型,确定了热处理工艺。

轧辊材质与制备方法的研发成功,实现了轧辊以铸代锻。

3新型轧辊与国内外同类轧辊性能对比

3.1化学成分

SDSF高铬合金轧辊材质配比完全不同于世界各国现用轧辊的化学成分,具有高碳、高铬、高镍、高钼的特征。D2、X155Cr VMo12-1、SKD11均为冷作模具钢,相当于中国的Cr12Mo1V1。SDSF材料目前已成为国内钢管矫直辊的首选材质,在国内外大型HFW/ERW焊管及冷弯型钢轧辊材质选定方面也得到了充分认可。这一成分体系既有别于国内外锻钢轧辊成分,又有别于板带高铬轧辊成分。

3.2金相组织

SDSF材料的碳化物主要是M7C3,显微硬度可达1800Hm,并呈不连续的条状、块状、颗粒状和菊花状,碳化物含量20%左右。基体为奥氏体、贝氏体或马氏体,硬度和韧性结合较好,宏观硬度可达HRC50-65。D2、X155CrVMo12-1、SKD11基体为马氏体,M7C3碳化物含量15%左右。

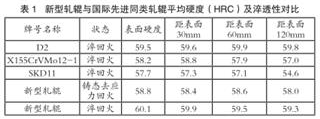

3.3实物取样硬度及淬透性对比见表1

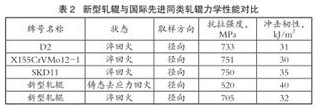

3.4实物取样力学性能对比见表2

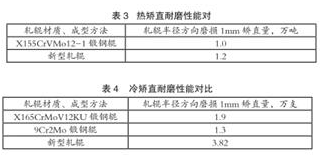

3.5现场使用耐磨性能对比

在国际先进热处理线矫直机上耐磨性能对比见表3(均为同台设备、轧制相同钢管结果的对比)。在国际先进Ф250MPM机组矫直机上耐磨性能对比见表4。

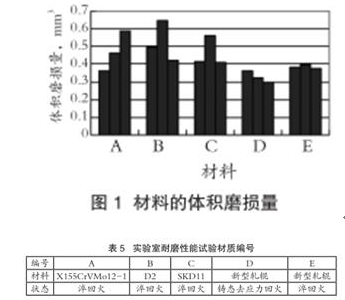

3.6实物取样实验室耐磨性能试验对比

体积磨损量的试验结果见图1。

4新型轧辊制备方法与传统锻钢辊相比的节能节材效果

4.1新型轧辊与国内外同类产品制造工艺对比

新型轧辊制造主要工艺A:原料→冶炼→铸造→毛坯→回火→粗加工→精加工。

新型轧辊制造主要工艺B:原料→冶炼→铸造→毛坯→退火→粗加工→淬回火→精加工。

国内外同类产品锻造轧辊制造主要工艺:原料→冶炼→钢锭→锻造→辊坯→退火→粗加工→淬回火→精加工。

通过对比可以看出新型轧辊的制造工艺简单、节能。

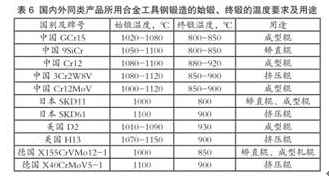

表6是国内外同类产品所用合金工具钢锻造的始锻、终锻的温度要求。可以看出,这些钢的始锻温度要求均较高,可锻温区较窄,为保证组织均匀需有足够的压缩比,同时由于采用自由锻,内孔很难锻出,因此往往需要多次加热才能完成,能耗很高,同时材料利用率低。

4.2制造新型轧辊工艺节能节材效果

通过实例进行对比。例中以国内一般较好水平中频熔炼炉冶炼、锻造、热处理和机加工计算吨钢电耗,并按我国目前发电能耗水平折算成每吨轧辊成品的标准煤消耗。并且是按照国内GCr15、Cr12等一般工具钢的制造能耗计算,若按照SKD11的电炉冶炼、ASEASKF炉外精炼、真空脱气,真空脱碳,采用先进的锻造工艺,独特控制的热处理工艺等复杂工艺,能耗就更高了。

以Ф508无缝钢管机组热矫直机轧辊为例,成品重量2.481吨。

a)国内外同类产品锻造轧辊制造工艺:每吨成品综合能耗为3275kg标准煤;材料利用率达46%。

b)新型轧辊制造工艺A:每吨成品综合能耗为916 kg标准煤,为国内外同类产品锻造轧辊每吨成品能耗的28%;材料利用率达87%,比国内外同类产品锻造轧辊制造工艺提高41%。制造每吨成品轧辊可节约1023kg金属材料。

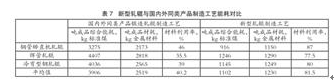

采用新型轧辊制造工艺生产的焊管轧辊和冷弯型钢轧辊与国内外同类产品制造工艺能耗对比见表7。

综上所述,制造每吨新型轧辊的综合能耗比制造国内外同类产品锻造轧辊至少可节约2.8吨标准煤,节能70%以上。制造每吨新型轧辊成品可节约1.29吨金属材料,材料利用率提高40%以上。因此制造每吨新型轧辊的综合能耗比制造国内外同类产品锻造轧辊合计可节约3.72吨标准煤。

5新型轧辊应用前景

由于新型轧辊的使用寿命达到国产GCr15、3Cr2W8V等传统锻钢轧辊的3倍以上,因此推广应用1吨新型轧辊可节约15.11吨标准煤。

我国目前已有无缝钢管生产线约200多条、焊管及冷弯型钢生产线约4000条,年约消耗各类钢管及冷弯型钢轧辊约6-8万吨,国外消耗量约10-20万吨。因此新型轧辊全面推广应用年可节约100万吨以上标准煤。(袁厚之 刘行一)