针对赤铁精粉成球性较差、焙烧温度高,导致在链箅机-回转窑球团原料中配比低的问题,对赤铁精粉配加磁铁精矿及采用高压辊磨预处理造球原料的方法对巴西Minas Rio赤铁精粉的成球性及焙烧性能进行了研究。结果表明,Minas Rio赤铁精粉的成球性及焙烧性能比磁铁精矿差,膨润土用量大;按6:4的比例与不同种类的国内磁铁精矿混合经高压辊磨处理后造球,膨润土添加量由1.5%以上最低可降至0.6%,球团焙烧温度可降低50-100℃,生球和焙烧球团强度均可满足生产要求。

目前,铁品位高、焙烧特性好、性价比高的磁铁矿资源越来越少。近年来,随着链箅机-回转窑球团工艺的发展和设备的大型化,寻找新的可用于球团生产的铁矿资源迫在眉睫。综合目前的铁矿石资源分布及球团技术发展趋势来看,巴西赤铁精粉具有铁品位高、杂质少、储量丰富及价格相对较低等优势,是用于球团生产的理想原料,但该类矿石表面光滑、结构致密导致其成球性能和焙烧性能相对磁铁矿要差些,在竖炉球团生产中配加量不超过20%,在链箅机-回转窑球团生产工艺中低于40%。如果能找到合适的方法提高其在球团生产原料中的配比,对我国钢铁行业的发展具有重要意义。本文对产于巴西的赤铁精粉造球及球团焙烧特性进行了研究,并采用高压辊磨、配加磁铁精矿的方式强化了其球团焙烧特性,为其在球团生产中的大量配入提供了理论依据和技术指导。

1 试验原料

1.1 铁精矿

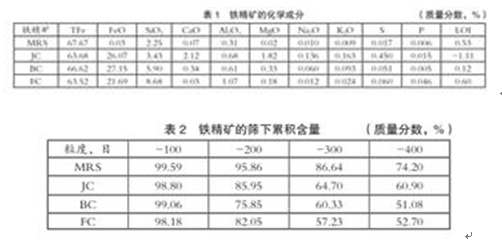

本研究所用铁精矿包括细粒MRS赤铁精粉,国产磁铁精矿JC、BC和FC。其中,细粒赤铁精粉MRS产于巴西Minas Rio,由英美资源集团生产。该矿已于2014年底投产,预计2016年产能可达2650万t;JC、BC和FC三种磁铁精矿均来自国内某钢铁企业。试验所用铁精矿的化学成分如表1所示,粒度组成见表2。

由表1可见,MRS赤铁精粉铁品位高,碱金属和P、S等有害杂质少,是一种优质的铁精矿;JC、BC和FC三种磁铁精矿的铁品位均在63%以上,为三种不同类型国产磁铁精矿。其中,JC铁精矿中MgO和S含量稍高,FC铁精矿中SiO2含量较高,BC为普通磁铁精矿。由表2可知,试验所用的铁精矿中,MRS赤铁精粉的粒度最细,其-200目和-300目含量分别达95.86%和86.64%,JC和FC中-200目含量分别达85.95%和82.05%,BC铁精矿中-200目含量最小,为75.85%。

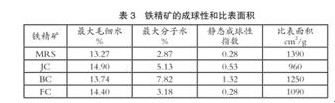

试验所用铁精矿的成球性和比表面积如表3所示。静态成球性指数是评价铁精矿成球性能的重要参数。一般情况下,成球性指数高的铁精矿拥有良好的成球性能。由表3可见,四种铁精矿中,尽管MRS赤铁精矿的比表面积最高,但其成球性指数仅为0.28,属弱成球性物料,这可能与颗粒形貌和表面性质有关。FC磁铁矿的成球性较弱,JC和BC磁铁精矿的成球性指数则分别为0.53和1.32,成球性能较好。

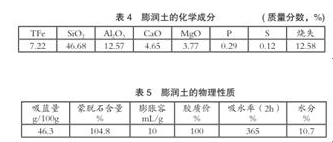

1.2 膨润土

试验所用膨润土为普通国产膨润土,粒度组成为-200目含量95%,其化学成分和物理性质如表4和表5所示。按照我国对膨润土的分类,该膨润土性质良好,满足试验要求。

2 试验方法

对单一MRS赤铁精矿或者MRS赤铁精粉与磁铁矿按一定比例混合的混合铁精矿进行高压辊磨预处理,然后将MRS赤铁精矿、经过高压辊磨预处理的MRS赤铁精矿和MRS赤铁精矿与磁铁精矿的混合铁精矿进行造球、干燥、预热、焙烧。

铁精矿与一定量的膨润土、水混合均匀后,在直径1000mm,边高25mm的造球圆盘中进行造球,造球时间固定为12min。完成造球后,取样进行生球的落下强度、抗压强度和爆裂温度的检测。生球在105℃的烘箱中干燥4h后,采用直径50mm的卧式电阻管炉进行球团预热焙烧试验。按照设定的温度和时间进行预热焙烧后,检测预热焙烧球的抗压强度。

高压辊磨处理采用250mm×300mm高压辊磨机,辊压35kN,辊速40r/min,入料水分8%。为了保证高压辊磨对提升铁精矿比表面积的效果,同时充分利用高压辊磨机的产能,铁精矿进行高压辊磨处理时进行20%边料循环。

3 试验结果与分析

3.1 MRS赤铁精粉单矿造球与焙烧特性

3.1.1 赤铁精粉造球特性

使用未经处理的MRS赤铁精粉进行造球试验。在适宜的水分条件下,膨润土用量对生团质量的影响,膨润土的增加对MRS赤铁精粉球团生团的落下强度和抗压强度改善作用并不大。尽管膨润土用量由1.2%增加到3.0%,生团落下强度由1.0次/0.5m提高到3.0次/0.5m,抗压强度由8.4N/个上升至9.7N/个,但与球团生产对生球质量的要求仍有一定差距。而且,过高的膨润土用量不仅增加生产成本,同时会降低成品球铁品位,影响高炉炼铁的操作。由于成球性能差,未经处理的MRS赤铁精粉难以用于球团生产。

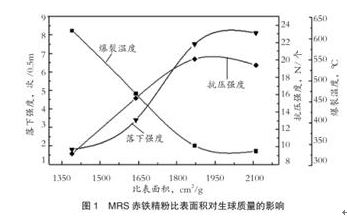

将MRS赤铁精粉进行高压辊磨预处理,使其比表面积分别达到1640cm2/g,1870 cm2/g和2110 cm2/g。然后在膨润土用量1.5%的条件下造球,比表面积对生球质量的影响如图1所示。

由图1可知,比表面积的提高对MRS赤铁精粉生团的质量有明显的提高,尤其是生团的落下强度和抗压强度。经过高压辊磨处理后,随着MRS赤铁精粉的比表面积由未经处理时的1390 cm2/g逐渐提高2110 cm2/g,生团落下强度由1.8次/0.5m提高到8.1次/0.5m,抗压强度9.2N/个提高到20.1N/个后下降至19.4N/个,爆裂温度由600℃以上下降到334℃。高压辊磨提高MRS赤铁矿粉的比表面积,是因为高压辊磨使铁精矿的粒度变细产生新生表面,同时使辊压后的颗粒产生了裂缝。研究表明,高压辊磨后铁精矿中微细粒级的增加、颗粒形貌的不规则改变和矿物颗粒表面活性的提高,对提高铁精矿成球性能均有明显作用。由结果可知,MRS赤铁精粉的比表面积达到1700 cm2/g以上时,生球质量可以满足球团生产要求。

3.1.2赤铁精粉球团焙烧特性

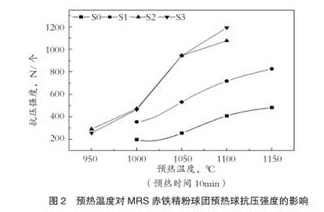

将未经高压辊磨处理(S0)和经高压辊磨处理比表面积达 到1640cm2/g(S1),1870 cm2/g(S2)和2110cm2/g(S3)的MRS赤铁精粉添加1.5%膨润土,造球、干燥后进行管炉预热焙烧试验。

预热温度、预热时间对MRS赤铁精粉球团预热球抗压强度的影响如图2和图3所示。由图2可知,在试验范围内,几种MRS赤铁精粉球团的预热球抗压强度均随着预热温度和预热时间的增加而提高。其中,未经高压辊磨处理的MRS赤铁精粉球团(S0)预热球抗压强度即使在1150℃的预热温度下也只能达到408N/个,而延长预热时间对其作用也不大,预热球抗压强度始终低于500N/个。

经高压辊磨处理后的MRS赤铁精粉球团(S1-S3)在预热温度1050℃时,预热球抗压强度均可以达到500N/个以上,延长预热时间时预热球抗压强度缓慢增加。此外,当比表面积达到1870 cm2/g以上时,比表面积对MRS赤铁精粉球团预热球抗压强度的影响有所减弱。

焙烧温度、焙烧时间对MRS赤铁精粉球团焙烧球抗压强度的影响,与预热球的情况类似,不同比表面积的MRS赤铁精粉球团的焙烧球抗压强度均随着焙烧温度和焙烧时间的增加而提高。其中,未经高压辊磨处理的MRS赤铁精粉球团,在焙烧温度1350℃、焙烧时间12min时,焙烧球抗压强度只有1501N/个,延长焙烧时间作用不大,无法满足球团生产的要求。经高压辊磨处理,MRS赤铁精粉的比表面积达到1870cm2/g以上时,在焙烧温度1250-1300℃、焙烧时间12min的条件下,球团焙烧球抗压强度达到2540N/个以上;进一步延长焙烧时,焙烧球抗压强度有所增加,但对于比表面积达到2110 cm2/g的MRS赤铁精粉,延长焙烧时间时球团抗压强度变化不大。

高压辊磨明显提高了MRS赤铁精粉球团的预热、焙烧性能,产品的抗压强度得到大幅提高,原因在于经过高压辊磨处理,MRS赤铁精粉的粒度变细,颗粒形貌改变,原本致密的颗粒表面产生许多棱角和裂纹,部分机械能蕴藏在颗粒缺陷中,降低了高温焙烧过程中固结反应的活化能,使预热、焙烧过程中的反应更易进行,从而提高了球团矿的抗压强度。

3.2 MRS赤铁精粉配加磁铁精矿造球与焙烧特性

3.2.1 赤铁精粉配加磁铁精矿造球特性

将MRS赤铁精粉与磁铁精矿JC、BC及FC分别按照6:4的比例混合,对三种混合精矿进行高压辊磨预处理,经处理后的混合精矿比表面积为1800 cm2/g左右。混合精矿添加一定量的膨润土和水分后造球,造球时间12min。

膨润土对混合精矿生球质量的影响,MRS赤铁精粉配加三种磁铁精矿经高压辊磨后造球,生球的质量指标均能满足球团生产要求。其中,MRS- JC混合精矿球团在膨润土配加量0.6%的条件下,生球的落下强度为5.3次/0.5m,抗压强度22.3N/个,爆裂温度405℃;MRS-BC和MRSFC混矿精矿球团则分别在在膨润土添加量为1.5%和1.2%时,生球的落下强度达到5次/0.5m以上,抗压强度分别达到26.3N/个、18.9N/个,爆裂温度在460℃以上,均能满足球团生产要求。与MRS赤铁精粉球团相比,MRS赤铁精粉配加磁铁矿,可以降低膨润土添加量,生球指标也更好,说明MRS赤铁精粉适合于与磁铁矿搭配使用。

3.2.2 赤铁精粉配加磁铁精矿的焙烧特性

MRS-JC、MRS-BC和MRS-FC三种混合铁精矿造球干燥后,进行管炉预热焙烧试验。预热温度、预热时间对三种混合精矿球团预热球强度的影响,MRS赤铁精粉与磁铁矿混合后,随着预热温度的提高和预热时间的延长,预热球强度逐渐增加,且预热温度的影响更加明显。

对于三种混合精矿预热球,在1100℃的预热温度下,MRS-BC预热球强度最高达1436N/个,MRS-FC与MRS-JC次之,分别为1227N/个和992N/个。与图2相比,配加磁铁矿后,混合精矿预热球强度明显提高,说明除了高压辊磨处理外,配合使用磁铁矿是利用MRS赤铁精粉生产球团矿的重要措施。

焙烧温度和焙烧时间对混合精矿球团焙烧球抗压强度的影响进行了研究。研究结果显示,焙烧温度和焙烧时间对MRS赤铁精粉与磁铁精矿混合球团的焙烧球强度均有明显的作用。在焙烧温度1250℃、焙烧时间12min的条件下,MRS-JC球团焙烧球抗压强度达到3284N/个,MRSBC球团焙烧球抗压强度为2904N/个,MRS-FC球团焙烧球抗压强度为2400N/个,与球团生产要求差距不大。继续延长焙烧时间对提高焙烧球抗压强度作用不大。

与单纯MRS赤铁精粉球团相比,配加部分磁铁矿可以显著提高球团的焙烧性能。与没有配加磁铁矿的情况比较可以看出,球团焙烧温度降低了50℃-100℃,同时成品球的抗压强度大大提高。这是由于磁铁矿的加入改善了单一赤铁精粉的预热、焙烧性能,磁铁矿氧化生成的Fe2O3晶粒表面原子具有较高的迁移能力,可在较低温度下促进相邻颗粒之间形成晶键,使球团矿获得较高强度;而高压辊磨造成的矿物粒度变细、颗粒表面产生许多裂缝使晶键更便于联结,球团矿强度得到提高。

4 结论

1)巴西MRS赤铁精粉成球性和焙烧性能相对磁铁矿要差些。在膨润土添加量3.0%、造球时间12min的条件下,MRS赤铁精粉球团的落下强度只有3.0次/0.5m,抗压强度9.7N/个;在预热温度1150℃、预热时间10min、焙烧温度1350℃、焙烧时间12min的条件下,焙烧球抗压强度也只有1501N/个,远远低于球团生产要求。

2)高压辊磨处理能改善巴西MRS赤铁精粉的成球性和焙烧性能。经高压辊磨处理后MRS赤铁精粉比表面积达到1870 cm2/g时,在膨润土添加1.5%、造球时间12min的条件下,生球落下强度达到7.5次/0.5m,抗压强度20.1N/个;在预热温度1100℃、预热时间10min、焙烧温度1300℃、焙烧时间12min的条件下,焙烧球强度为2588N/个。

3)配加磁铁精粉并进行高压辊磨处理能显著提高MRS赤铁精粉的成球性和焙烧性能。MRS赤铁精粉按6:4的比例配加不同磁铁精矿后,膨润土添加量最多可降低至0.6%,球团焙烧温度降低50℃-100℃,生球和焙烧球团指标均满足生产要求。