电弧炉气体搅拌系统的应用及节能效果

近几年电弧炉气体搅拌系统作为先进的电弧炉技术在全球又重新被重视。气体搅拌系统是以最短的投资回收期提高能源效率的一种安全、先进的技术。RHI/INTERSTOP提出一套经过全新改造的气体控制系统,适用于电弧炉、转炉以及钢包炉等二次精炼设备。本文介绍了这套新系统的特点及近期有关耐火材料和气体控制部件的案例研究和发展趋势。

现代电弧炉炼钢工艺主要是以非常灵活的生产效率进行着粗钢液的成本最优化生产。钢液的优良搅拌有助于改善传质和传热,以便加快、促进废钢和直接还原铁(DRI)的熔化、脱碳、均匀过热、合金分布以及避免形成结渣。底吹气体直接搅拌不仅能够有效促进整个熔池的钢液混合,而且能提供恒定的气泡柱以避免CO共沸阻滞。

对整个气体搅拌系统的控制——从耐火材料到阀门控制和搅拌策略,对确保搅拌系统的高可靠性和实用性来说是至关重要的。RHI/ INTERSTOP根据多年的实践经验,提出一套经过全新改造的气体控制系统,适用于电弧炉、转炉以及钢包炉等二次精炼设备。

1气体搅拌系统在电弧炉炼钢中的应用

电弧炉炼钢的特点是在生产量和原材料方面具有很大的灵活性。由于含铁原材料价格上涨,用于生产高质量钢的废钢、DRI、热压块铁(HBI)、热装铁水(HM)和不同质量含铁废料的需求也出现上升。含铁原材料、氧气、碳和合金利用率的最大化以及能源成本的最小化都是优先需要考虑的。对于现代高效的生产技术水平,即便对工艺实施小的改进也能大幅降低成本。比如:通过有效地提高电弧炉传质和传热水平,就能实现这样的改进效果。因此,优化熔池内钢液的流动方式对于有效熔化废钢和DRI并达到良好的均匀性是十分重要的。

2合金钢和不锈钢冶炼的制约因素

在电弧炉中生产合金钢、高铬钢或者铬-镍钢时有其他约束条件。由于钢液中碳和铬发生氧化时的氧气活度非常相近,所以在电弧炉吹氧期间,要特别注意尽量使铬的氧化损失减少至最低。钢液中碳、铬和氧气的均匀分布可有效避免浓度梯度形成,并提高金属收得率。

生产不锈钢时,电弧炉渣中铁氧化物(FeOx)含量低和氧化铬含量高往往会抑制泡沫渣的形成。这是由于碱性电弧炉渣中的Cr2O3溶解度低,导致Cr2O3承载物沉淀,且使炉渣具有较高的黏性。在大多数情况下,炉内铬的较高氧化是因钢液中碳的缺乏(与氧枪有关)造成的。改善混合条件可提高脱碳率和铬的收得率。

在铸造厂,钢液成分的微调通常在电弧炉内进行。铁合金的收得率取决于钢水中金属合金的活度以及渣中其氧化物的活度。钢水中组分浓度梯度导致不必要的、较高的合金氧化。利用DPPs 搅拌钢液可改善钢水均质化和提高收得率。

3电弧炉底吹气体搅拌技术

一般的电弧炉技术很少能提供动量源使钢液和渣流动、混合。比如:交流电弧和氧枪对钢液表面的影响很有限,因为黏性熔渣层覆盖着钢液。另外,尽管直流电场作用于底电极上面的熔池中部,但到目前为止最有效促使钢液整体流动的方式就是气体搅拌,从熔池底部至顶部产生很多气泡柱。自20世纪80年代初以来,各种氧气和惰性气体喷射系统就已经被采用,以提高电弧炉的熔化效率。在最近几年,耐火材料、安装程序、气体控制元件已经明显改善。透气砖的设计得到优化,气体消耗量已达到最低水平。

通过单管或者多孔砖喷吹气体的底吹搅拌系统已被研制出,它既可以埋入电弧炉炉底捣打料中(即间接搅拌),又可以与钢液接触(即直接搅拌)。然而目前,具有多孔砖设计的直接搅拌系统是全球钢铁工业电弧炉冶炼采用最多的底吹搅拌系统,比如:RHI直接搅拌透气砖(DPP)系列。根据可用性和冶炼限制条件,选择采用氮气和/或氩气。

总的来说,现在约9%的电弧炉配备有底吹气体搅拌系统,随着钢铁工业电弧炉炼钢降本增效的发展趋势,对底吹气体搅拌技术的需求也在不断增加。全球已有80多家企业的电弧炉(容积为6-250t)已采用了这种DPP透气砖。

4电弧炉气体搅拌系统的安全性

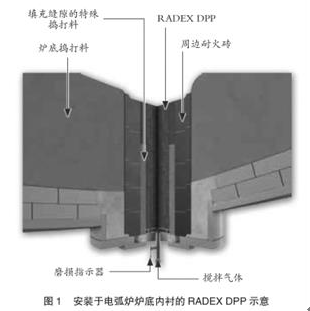

如图1所示,透气砖通过一个由周边耐火砖砌成的通道安装于电弧炉炉底内,这样使炉底透气砖的更换更容易,并且提高了安全标准,因为炉底捣打料的砌筑、脱气、压紧、烧结不影响搅拌系统运行。透气砖周围的其余缝隙用两种特殊的填充料填充,并被优化达到透气砖附近要求的特殊烧结性能。采用这种标准化的内衬,可以达到最高的安全要求。

气体通过许多钢管供给熔池,通过提供的多个小孔,钢液或熔渣以低气流速度渗透进耐火砖,仅限于透气砖上部几毫米。在RADEX DPP气体搅拌系统运行期间,阻塞管重新疏通(气体通过邻近管进入时促使熔化物移动造成的),并像往常一样。与此相反,单孔透气砖在一个管被深层入渗后一般会被堵塞。

透气砖中的磨损指示器建立在压缩气体管路之上,压力下降通过磨损指示线表明剩余最小砖长度,透气砖也可以被安全关闭。

比如,用于铸造业的小型电弧炉,为避免钢液“开眼”(由于渣厚度降低),采用非常低的气体流速。甚至有时仅安装1个透气砖,且还需要气体搅拌的高可靠性。要保持非常低的气体流速就要求精确的气体控制,才能避免渗透和阻塞。具有最优气管数量和专用混合砖的RADEX DPP透气砖已广泛应用于以极低气体流速运行的小型电弧炉。

5气体喷吹

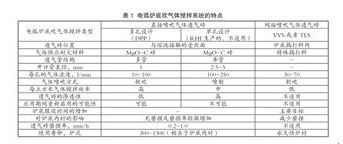

如表1所示,一般的DPP气体流速为10-100 l/min,如果需要还可更高。采用氮气和/或氩气取决于可用性和冶炼限制条件。位于透气砖和气体受热面以上几厘米处,产生大量均匀分布的气泡(上升到钢液表面)。因此,气流对钢液流动的影响主要取决于所用的气体体积,其次是透气管子数量、管径或者管道布置。

大量的小管降低了阻塞的风险,即使在非常低的气体流速下,也可产生大量气泡。另外,低气体流速不仅可使气体利用率最大化,而且还可避免钢液表面形成“开眼”。在大部分的DPP应用中,这种所谓的“软吹”是常见的操作方式。然而,有一些用户在电弧炉特殊运行条件下,采用较高的气体流速来实现其目标。

6电弧炉底吹搅拌系统的气体控制

RHI可提供整套气体搅拌系统,包括耐火砖和耐火泥、安装程序、过程支持及气体控制装置,气体控制装置是由INTERSTOP/RHI公司根据几十年的经验研发出来的。

一个气体控制站管控电弧炉中1-6个RADEX DPP透气砖。每个透气砖可单独控制,采用氮气和/或氩气。通过使用特定的电弧炉操作参数,或将其集成到电弧炉控制系统,气体流速的调节就可单独进行,而不依赖于电弧炉的控制。

通过供应和安装具有最佳技术解决方案的全套气体搅拌系统,就可在电弧炉整个服役期内显著增加气体搅拌的可用性和可靠性。新型气体搅拌系统的技术优势具体如下:

◆ 模块化设计便于维修;

◆ 用环形密封标准块替代管子,可实现100%无泄漏;

◆ 可控制搅拌效率;

◆ 根据用户需求,将所有输入、输出信号可视化;

◆ 出具故障检测错误报告;

◆ 工艺数据的可用性,通过嵌入现有IT基础设施进行数据传输与处理;

◆ 程序语言Siemens Step7/WinCC Fl exibl e或 者TIA Portal;

◆ 多孔气体搅拌系统可实现精确又个性化的流速控制;

◆ 该系统的保证参数:100%无泄漏系统、流速控制精度±3%、设定时间<500ms。

用于电弧炉和二次精炼的该气体搅拌系统的主要特点:

◆ 具有整套气体搅拌解决方案——对整个气体搅拌技术的控制(从耐火材料到阀门控制和搅拌策略);

◆ 对系统和耐火材料实施一站式工程管理;

◆ 专长于工艺知识的专家进行技术支持;

◆ 供应商优势的结合——INTERSTOP气体控制系统和RHI耐火材料;

◆ 先进的技术解决方案;

◆ 通过L0级-L2级自动化技术将该系统全部集成到用户的工艺控制系统中;

◆ 模块化设计使得操作简便、降本增效;

◆高精度的质量流量控

制——新一代MFCs;

◆ 流速对设定值的响应快;

◆ 来自气体供给、控制、透气装置、冶金技术的集成解决方案;

◆ 用户友好型直觉控制面板和可视化;

◆ 设计紧凑,占用空间少;

◆ 满足用户特殊要求的软件解决方案;

◆ 可精确调节整炉搅拌气体的类型和流速;

◆ 根据不同钢种或者生产计划,可程序化气体流速。

1)气体搅拌系统可靠的关键因素

钢厂和耐火材料供应商主要关注于耐火材料的透气性产品,比如:透气砖及其在气泡形成、流速、压力、使用寿命等方面的特性。但也要同样关注气体的调节、管道系统和系统的维护方案。

2)质量流量控制器(MFC)

现代搅拌系统的核心设备是MFC。新一代MFC具有以下特点:

◆基于一套热量测量系统;

◆精度可达到±1.5%;

◆流量调节采用比例换向阀;

◆根据应用情况,调节范围为:0.5-20Nl/min;2-100Nl/min;6-300Nl/min;12-600Nl/min;24-1200Nl/ min;30-1500Nl/min;

◆设定时间<500ms。

3)系统的可用性和维护

在设计系统零部件的过程中,采用了统一的标准理念。因此,相同的基本组件都可用于电弧炉、转炉和钢包炉的搅拌站。这使得系统的维修方便、快捷,一个专业人员就可维修所有的搅拌站。

7电弧炉应用气体搅拌系统实现的效益

电弧炉冶炼工艺采用直接喷吹气体搅拌系统可以增强整体熔池钢液的流动,并使钢液上下混合更加均匀。RADEX DPP 底吹气体搅拌系统用于不锈钢生产获得的效益如下:

1)增强钢液热量和温度的均匀性:

◆减少废钢和DRI的熔化时间;

◆在过热期间,传热增强;

◆能量输送的效率提高;

◆单位耗电量降低;

◆电弧炉和钢包炉中测得的钢液温度偏差降低;

◆避免出钢后电弧炉炉底结渣或留有残渣;冶炼不锈钢时减少或避免电弧炉炉底堆积残渣。

2)增强钢液化学成分的均匀性:

◆增加金属收得率;

◆提高二次含铁原料的利用(如:DRI、HBI、HM);

◆减少钢液成分分析的差异——较好的工艺控制;

◆提高合金添加剂收得率;

◆提高碳氧化速率,特别是热装铁水;

◆[C]×[O]指标接近平衡条件,导致合金添加剂用量减少、较好的合金预测结果、钢包运行更加平稳;

◆改善脱磷条件;

◆提高吹氧效率。

3)钢液内气泡量的产生:

避免钢液中CO瞬时起泡或延迟起泡。

DPP系统的节电量大于5kWh/t,通电时间减少0.5min,产量增加0.5%。与其他增强电弧炉能效的措施相比,底吹气体搅拌系统的投资回收期最短。

8电弧炉冶炼非合金钢应用DDP系统的案例分析

近期DPP系统应用于电弧炉炼钢工艺,实施了以下具体改进措施:

1)一座用于生产结构钢的250t 电弧炉,以100%废钢为原料,配备了5个DPP(气体流速40-70 l/min)。生产效率提高0.9炉次/天,出钢量增加了1.6t,产量提高1.6%。

2)一座130t电弧炉配备了4个DPP。电耗降低了7.3kWh/t,氧气输入量轻微上升了0.9m3/t,出钢时钢液温度控制得到改善。

3)一座45t电弧炉配备了3个DPP。在变压器容量平均增加0.23MW的情况下,电耗降低8.7kWh/t。煤的添加量减少了0.4kg/t,总耗氧量降低0.25m3/t。同时,脱碳率增加了0.05%/h。产量提高了0.6%,通电时间减少了1.5min,生产率提高1.9t/h。

9冶炼不锈钢时应用DPP系统的案例分析

电弧炉采用DPP气体搅拌系统也可生产不锈钢、特殊钢以及铸造产品。以下应用表明该系统是具有可持续性的电弧炉冶炼技术。

1)一座用于生产不锈钢的100t电弧炉,配备3个DPP后,产量提高0.5%,耗氧量减少0.5m3/t,电耗降低5kWh/t。根据电弧炉生产工序,气体流速介于50-110 l/min。

2)一座用于生产不锈钢的140t电弧炉,配备了3个DPP透气砖,气体流速恒定为100 l/min。通过增强熔池搅拌力和热量转换,电能转换效率得到提高,耗氧量明显减少10m3/t。氧气输入量降低导致产量增加4.5%,出钢时间缩短9min。随着出渣中铬的减少,石灰需求量降低2kg/t。

3)一座用于生产特殊钢和高合金钢的6t铸造电弧炉,采用1个DPP底吹气体搅拌系统后,合金添加剂的收得率明显提高,气体流速为10 l/min。

4)一座10t电弧炉配备1个DPP系统后,铁合金收得率提高,出钢时间和耗电量均减少。该系统的气体流速为7-10 l/min。

5)一座用于生产不锈钢的150t电弧炉,配备4个DPP后,出钢时间更短,产量明显增加。气体搅拌系统已经成为电弧炉的标准化操作。

6)一座用于生产高合金钢和不锈钢的30t电弧炉,配备1个DPP透气砖后,金属收得率提高3%,合金收得率增加8%,通电时间减少7min。

10结论

1)电弧炉冶炼非合金钢、高合金钢的过程中,采用底吹气体搅拌系统可提高熔池的均匀性、吹氧效率、脱碳效率,从而提高合金元素的收得率、降低电能需求。另外,还可使熔池中钢液混合更加均匀,加强工艺监控。使渣中FeO的控制得到提高。通过减少CO气体的瞬时排放和沸腾(由于延迟混合和氧化反应),可以提高生产的安全性。

2)由于炼钢生产的质量和成本要求提高,惰性气体系统成为满足要求的重要工具。这些系统不仅能提供简单的气体流量控制,而且也适用于复杂的生产操作,还能提供高级别的操作界面(在添加改良控制器、PLCs、HMIs时)。另外,统一的系统方法是实现预期冶金效果(降低成本)的关键,因为工艺得到最大化控制。

3)但是从整体考虑气体搅拌系统、耐火材料透气元件、维修方案,不将气体调节控制系统与功能性耐火透气产品分开也是非常重要的。本文介绍的这种系统可以改善整个过程控制、达到成本降低的目的。(计宏 路俊萍 寇君 郝宏伟)