本文详细介绍了X80管线钢钢坯加热轧制过程中,奥氏体细化技术和厚规格X80钢板水冷过程组织形态控制技术的研究工作。研究结果表明:在X80钢坯加热过程采用低温加热1160-1180℃和均热保温时间40min的工艺,将有效控制钢坯原始奥氏体晶粒尺寸;通过强化粗轧最后2道次和精轧最后1道次压下的工艺,可充分压扁细化奥氏体晶粒;通过适当增大冷却速率和降低终冷温度,最终钢板获得超细化匀质的针状铁素体和少量且细小弥散的M-A岛组织。

X80宽厚板管线钢随着厚度规格的增加其生产难度急剧增大,可谓“一分厚度十分难度,即钢板厚度每增加1mm,落锤性能难度就要增加10倍”;特别是对于厚度规格在25mm以上的X80宽厚板管线钢,其厚度截面组织的细化程度直接影响到低温落锤性能,成为钢种开发的关键技术之一。

1关键工艺技术研究

1.1加热过程奥氏体细化技术研究

在钢坯加热过程中,要考虑两方面内容:原始奥氏体晶粒度的控制、第二相溶解及成分均匀化;即要保证尽可能多的Nb固溶,同时利用弥散分布的细小TiN质点和较低加温温度,有效抑制原始奥氏体晶粒长大,为有效促使大壁厚X80管线钢获得细化均匀的组织提供良好的前提条件。为此,利用高温激光共焦显微镜深入研究了X80钢坯在加热过程中Nb溶解行为和奥氏体晶粒长大规律。

在高温激光显微镜下,以100℃/min把试样分别加热到1140、1160、1180和1200℃,并对不同加热温度和不同加热时间下,奥氏体晶粒尺寸进行观察测量,结果发现:

1)随着加热温度的升高,原始奥氏体晶粒不断长大。当加热温度升高到1200℃时,奥氏体晶粒出现粗化现象;

2)随着保温时间的延长,原始奥氏体晶粒呈不断粗化的趋势。当加热温度为1180℃时,不同保温时间下奥氏体晶粒长大的情况不同;当保温时间控制在40min以内时,奥氏体晶粒已充分奥氏体化且较均匀;当保温时间达到60min时,奥氏体晶粒出现粗大且不均匀的现象。

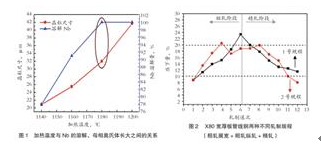

在此采用Irvine公式:l og[Nb][C+12/14N]=-6770/ T+2.16,并结合X80钢坯成分体系中C、N和Nb含量,计算出Nb完全固溶温度为1177℃。因此,在综合考虑Nb的溶解和奥氏体晶粒大小的基础上,其加热温度与Nb的溶解、母相奥氏体长大之间的关系如图1所示。

由试验结果可知,X80钢坯合理的加热工艺为1160-1180℃低温加热和均热时间为40min,将有效控制钢坯加热过程原始奥氏体晶粒度,为最终钢板组织细化均匀起到至关重要的作用。

1.2轧制过程奥氏体细化技术研究

在粗轧阶段,通过对形变控制使钢坯原始奥氏体晶粒充分再结晶,以获得进入精轧阶段前细小的奥氏体晶粒;在精轧阶段,继续通过形变控制使奥氏体晶粒充分扁平化。对于X80管线钢控轧制度,重点围绕粗轧最后2道次和精轧最后1道次的压下进行工艺优化,以充分细化和均匀化原始奥氏体晶粒,为水冷过程中获得良好的相变组织提供前提条件,可有效提高最终钢板的低温韧性。

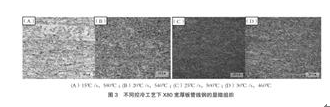

在此,对比了2种不同控轧规程对X80钢板心部奥氏体晶粒细化程度,不同控轧规程主要体现在粗轧最后2道次和精轧最后1道次的压下率,如图2所示。

由图2可知,以上两种不同控轧规程道次变形工艺存在很大差别,1#规程道次变形率主要强调粗轧最后2道次和精轧最后1道次,粗轧道次变形率越来越大,呈上升趋势,尤其最后1道次达到20%以上;精轧最后1道次变形率控制在10%以上。2#规程道次变形率主要体现在粗轧阶段的前几个道次,而粗轧最后2道次和精轧最后2道次变形率均较小。对以上两种不同控轧规程道次变形工艺下钢板心部奥氏体组织进行了观察,发现1#规程所轧制钢坯心部奥氏体晶粒比2#规程所轧制钢坯更扁平更均匀,2#规程所轧制钢坯粗大不均的奥氏体晶粒将非常不利于X80钢板最终晶粒组织形态控制,从而对钢板的低温韧性有较大的负面影响。

1.3水冷过程组织形态控制技术研究

钢板控轧结束后快速进入水冷区域,通过超快冷(UFC)+层流冷却(ACC)强化水冷工艺来控制钢板最终的组织形态,如组织类型、数量、尺寸和形态分布等,从而提高钢板低温韧性。在钢板控冷过程中,影响钢板最终组织形态的主要工艺参数为终冷温度和冷却速率。

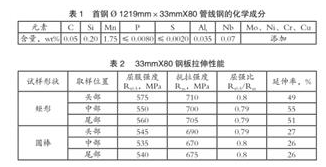

为了深入研究不同控冷条件下钢板最终组织形态,分别以不同冷却速率将钢板冷却到不同终冷温度,观察所对应的显微组织,如图3所示。

由图3可知,对X80钢板分别以不同的冷却速率冷却到不同的终冷温度,其钢板组织形态各不相同;随着冷却速率的不断增大和终冷温度的不断降低,所形成铁素体组织逐渐细小均匀,且M-A岛细小弥散分布。当以15℃/s冷却速率冷却到终冷温度580℃时,组织粗大且不均匀,呈带状分布;当继续增大冷速和降低终冷温度时,即以30℃/s冷却速率冷却到460℃时,得到的组织以均匀的超细化针状铁素体和少量M-A岛为主,晶粒度评级达到13级,平均晶粒尺寸为3μm。

2 1219×33mmX80管线钢试制

根据西气东输三线工程?1219mm×33mm X80管线钢的技术要求和首钢4300mm宽厚板生产线设备特点,并结合国内外生产大壁厚高等级长输管线用钢的经验,在成分设计上采用低C、高Nb及Mo-Ni-Cr-Cu复合添加的理念,其具体成分见表1。

在此成分体系基础上,结合X80钢坯加热轧制过程奥氏体细化技术和水冷过程X80钢板组织形态控制等关键工艺技术,即在X80钢坯加热过程采用低温加热和适当均热时间的工艺,强化粗轧最后2道次和精轧最后1道次的压下率,轧后钢板以适当的大冷却速率和较低的终冷温度,所试制钢板的各项力学性能满足技术要求,强韧性匹配良好。

2.1拉伸性能

在33mm厚X80钢板头部、中部和尾部的宽度1/2处,取横向样坯检验拉伸性能,其具体性能如表2所示。

2.2低温韧性

对33mm厚X80钢板进行了系列温度下韧脆性转变点检验,分别在钢板头部、中部和尾部的宽度1/4处取样坯,加工成10mm×10mm×55mmV型缺口冲击试样和33mm×75mm×300 mm落锤试样,通过韧脆性试验可知,大壁厚33mm X80钢板-60℃下,夏比冲击功在200J以上,落锤剪切面积达到50%,具有优良的低温韧性。

2.3微观组织

试制的33mmX80钢板厚度截面上组织匀质性良好,其表层、厚度1/4处和厚度中心都以均匀超细化针状铁素体和少量M-A岛为主组织形态,其晶粒度均达到12.5级,带状组织评定0级。

3结论

1)根据西三线1219mm×33mm X80管线钢的技术要求和首钢4300mm生产线工装特点,采用低C、高Nb及Mo-Ni-Cr-Cu复合成分体系理念,并辅以优化的加热工艺制度和强化的控轧控冷工艺是成功开发高强韧性33mm X80管线钢的前提条件;

2)X80钢坯合理的加热工艺要求低温加热1160-1180℃和适当的保温均热时间40min,将有效控制钢坯加热过程原始奥氏体晶粒度,为最终钢板组织细化均匀提供良好的前提条件;

3)强化粗轧最后2道次和精轧最后1道次的压下率,并控制粗轧最后1道次和精轧最后1道次分别达到20%和10%以上,可充分压扁细化奥氏体晶粒,有利于轧后钢板水冷过程中相变组织细化效果;

4)不同的冷却工艺对X80钢板的最终组织形态和晶粒尺寸有很大的影响,随着冷却速率的不断增大和终冷温度的不断降低,所形成铁素体组织逐渐细小均匀,且M-A岛细小弥散分布;

5)所试制?1219mm×33 mm X80钢板厚度截面组织匀质性控制良好,且具有较高的强度性能和良好的低温韧性,其-20℃夏比冲击功在300J以上,-10℃落锤试验剪切面积在87%以上。(丁文华 李少坡 李家鼎 马长文 张海 谌铁强 李群)