赵洪伦,李生根

(山东钢铁集团淄博张钢钢铁有限公司,山东淄博256400)

摘 要:为满足帘线钢低P、低Ti 要求,冶炼过程中采用双渣留渣工艺,一次造渣碱度控制为1.5~2.0,FeO 控制在15%~20%,保证了炉渣良好的流动性;二次造渣时加入石英砂,促进化渣,提高炉渣流动性,提高脱磷能力;对留渣炉次采取炉渣固化操作,实行每炉确认制度,防止兑铁发生喷溅。冶炼过程平稳,终点C 0.12%、P 0.003 9%、Ti 4.5×10-6,脱磷率达到了95%以上,脱钛率达到了98%以上。

关键词:帘线钢;转炉冶炼;双渣+留渣;脱磷;脱钛

1 前言

山东钢铁集团淄博张钢钢铁有限公司(简称张钢)为应对严峻的钢铁市场形势,2015 年开始转型升级,对产品结构进行调整,帘线钢成为重点开发的钢种。钢帘线主要用于轮胎子午线增强用骨架,具有强度高、韧性好的特点,也是线材制品中要求高、生产难度大的产品之一。由于帘线钢盘条要被拉拔成Φ0.15~Φ0.38 mm 的帘线,线材长度增加了1 400 倍,截面积缩小至原来的0.08%,接近拉拔工艺的极限,还要经过高速双捻机合股成绳,整个过程要求100 km 断丝率<1 次。因此,对于原料线材组织及成分的均匀性、洁净度以及综合质量有着极为严格的要求,钢中不允许出现TiN 夹杂,同时尽量避免产生磷偏析,对终点P 和Ti 的含量要求极低[1],传统的单渣法炼钢无法满足产品质量要求。为此,探讨了在转炉生产环节采用“双渣+留渣”操作工艺,并针对生产中遇到的问题进行改进,取得了较好的脱磷脱钛效果,满足了帘线钢生产的要求。

2 帘线钢生产工艺开发

2.1 设备原料

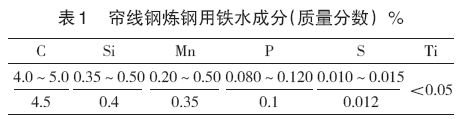

张钢炼钢厂共有2 座120 t 顶底复吹转炉,炉底有6 块透气砖,底吹氮/氩气,供气量100~180 m3/h;采用4 孔拉瓦尔型氧枪。冶炼原料包括:铁水(成分见表1)、废钢,造渣材料有石灰、压球、烧结矿、轻烧白云石。张钢炼铁厂根据帘线钢的生产计划提前变料,使铁水条件满足表1 要求,大大缓解了转炉脱磷脱钛压力。

2.2 开发工艺参数

通过对脱磷热力学和动力学条件进行分析,转炉冶炼过程脱磷、脱钛反应基本是在钢渣界面上进行,脱磷、脱钛速率主要受渣钢两侧的传质速率控制,因此充分的搅拌能促进脱磷反应的动力学条件。顶吹氧气流对熔池升温影响最大,采用顶吹模式,虽然有利于金属熔池中的氧化去除,也有利于改善渣—金属界面传质条件,但由于受渣—金属界面温度快速提升的影响,也可能会激活熔池中碳氧化的整体反应提前发生,不仅与Si、P 争抢与氧气的反应机会,抑制P 的氧化脱除过程,还可能进一步引发熔池温度的整体快速提升,影响脱磷效果。因此应综合考虑,结合“双渣+留渣”工艺特点及相关钢厂生产经验[2],造渣工艺关键参数控制如下:

1)一次造渣。钢水中Si 微量,钢水温度1 350~1 400 ℃,炉渣碱度1.5~2.0,渣中FeO 含量控制在15%~20%,渣中MgO 含量6%~6.5%。

2)二次造渣。终渣碱度3.5~4.0,MgO 8%~10%,(FeO)14%~18%,(CaO)(/ FeO)2.5~3.0,出钢温度1 600~1 620 ℃,C 0.10%~0.25%。

2.3 “双渣+留渣”工艺路线

上一炉出钢全留炉渣→溅渣固化炉渣→加废钢确认固化效果→兑铁水→脱磷→倒出部分脱磷渣→脱碳→出钢→留渣→溅渣固化炉渣→加废钢确认固化效果→兑铁水进行下一炉冶炼。

3 生产中存在的问题及优化

3.1 兑铁水预喷控制

转炉终渣中含有一定数量的FeO,这种终渣留到下一炉,在兑入铁水时,就会同时发生以下反应:

(FeO)+[C]=[Fe]+CO; (1)

2(FeO)+[C]=2[Fe]+CO2。(2)

根据生产经验,当终渣中(FeO)高于20%,式(1)、(2)反应十分剧烈,瞬间产生大量的气体附带着大量的炉渣、铁水冲出,造成爆发性喷溅事故。

要防止喷溅产生,最直接有效的办法是控制炉中气体,杜绝或减缓式(1)、(2)反应的进行。要实现这一目的,要减少式(1)、(2)中反应物含量。

减少兑铁水时炉渣中(FeO)含量方法:

1)通过工艺操作降低终渣(FeO)含量。根据供氧时间、炉口火焰等情况,延长压枪时间,把握好拉碳时机,提高终点碳含量,减少后吹次数等,降低炉渣氧化性。同时,优化底吹工艺,降低终渣(FeO)含量。

2)在溅渣护炉结束后,加入1 000~1 500 kg 石灰或白云石,稀释(FeO)浓度,稠化炉渣;同时,降低炉渣温度。当炉渣温度低于1 508 ℃时,从热力学角度来说可以有效预防喷溅的发生[3]。

3)采取每炉确认制度,溅渣完毕,对炉渣进行确认,对于过氧化程度严重、炉渣稀薄的炉次,加入适当调渣剂调渣。若溅渣完毕炉渣仍稀薄,可加入适当固化剂稠渣,确认炉渣不稀薄后再兑铁。

4)兑铁时采用先加废钢再兑铁水的方式,开始时缓慢。如果火焰较大,立即停止兑铁,待火焰稳定后再缓慢兑铁,防止炉内反应过快发生喷溅。

3.2 一次造渣工艺优化

初期冶炼过程中存在成渣速度慢、脱磷效率低、一次造渣结束时钢—渣不容易分离、倒渣时容易夹带钢水等问题。结合张钢自身条件及王新华[4]在“双渣+留渣”法操作中提出的方法进行了改进。

1)含铁造渣料只采用烧结返矿。充分利用其熔化快、乳化性好、成渣速度快等特点。

2)根据石灰质量与铁水温度,用石灰石替代部分石灰。石灰石在高温下分解为石灰和CO2,分解过程吸热既能降低炉内温度,产生的CO2又能起到化渣和增加搅拌作用,达到提高脱磷效率和促进钢—渣分离的效果。

3)采用低枪位、高供氧强度吹炼方式。通过加强顶吹氧气对熔池搅拌,促进[P]向渣/铁界面传输,氧枪较常规操作前期枪位降低100~200 mm,供氧强度保持在3.0 Nm3(/ min·t)以上。

4)增加底吹强度进行强搅拌。

5)增加碱性烧结矿的加入量和加入批次。在开吹后加入石灰的过程中同时加入2.5~3.5 t 碱性烧结矿,在加强搅拌的同时使渣中含有足够量的FeO。为保证炉渣的流动性,前期渣中FeO 量控制在15%~20%。

3.3 二次造渣工艺优化

二次造渣过程中存在如下问题:

1)二次造渣过程易出现粘枪、返干等不利过程操作的现象。

2)部分炉次吹炼中后期脱磷困难,终点P 含量偏高(0.03%~0.04%)且处理困难。优化措施:

1)补加适量含SiO2的造渣料,经过机理与实践分析,最终选取添加适量石英砂,确保渣中适宜的SiO2含量以利于成渣与渣量的控制。

2)掌握造渣料加入时机,多批次小批量加入,以确保渣料熔化;加入制度根据过程化渣情况灵活掌控。主要依据炉口火焰、喷出物形态、炉内化渣声响等,合理调配造渣料加入时机与数量。

3)生产中为确保化渣的热力学与动力学条件,根据过程化渣情况,采取高、低枪位灵活交替操作的模式,以便兼顾熔池液面和内部搅拌的作用,消除炉渣面上出现的“死角”,消除渣料结坨,加快成渣。在确保合理的化渣动力学前提下,根据过程化渣情况,合理调控渣中FeO 含量与熔池过程温度控制,确保过程化渣的动力学条件。

4 生产效果分析

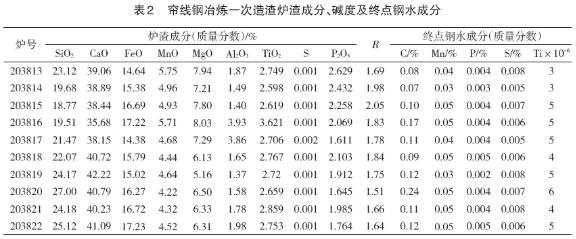

部分炉次一次造渣炉渣成分、碱度及终点钢水成分见表2。

由表2 可知:1)一次倒渣渣碱度大部分在1.5~2.0 之间,只有1 炉炉渣碱度高于2.0,基本满足目标要求。2)一次倒渣渣中FeO 在15%~18%。实践证明,炉渣具有良好的流动性,一次倒渣几乎可以全部倒净,起到了很好的脱磷脱钛效果,一次脱磷率达到了60%以上,一次脱钛率达到90%以上。终点C 含量平均0.12%,P 平均0.003 9%,Ti 为4.5×10-6,脱磷率达到了95%以上,脱钛率达到了98%以上,满足了帘线钢对终点P<0.008%、终点Ti<10×10-6的要求,为精炼环节控制夹杂物的含量尤其是TiN 含量创造了良好的条件。

5 结论

5.1 冶炼采用双渣留渣工艺,终点P<0.008%,终点Ti<10×10-6,满足了帘线钢对P 和Ti 的要求。

5.2 一次造渣碱度控制在1.5~2.0,FeO 控制在15%~20%,炉渣具有好的流动性,便于一次倒渣。

5.3 二次造渣时加入适当的石英砂,能够很好地促进化渣,提高炉渣流动性,提高脱磷能力。

5.4 对留渣炉次采取炉渣固化操作,实行每炉确认制度,可防止兑铁发生喷溅。

参考文献:

[1] 王勇,王全礼,李永东,等. 帘线钢Lx72A 夹杂物控制技术[C]//炉外处理·炼钢·连铸,2005 年中国钢铁年会论文集:453-456.

[2] 王杰,曾加庆,杨利彬. 复吹转炉双渣法脱磷冶炼工艺一次倒炉温度最优化选择[J]. 炼钢,2015,31(4):34-37.

[3] 刘效森,王念欣,贾崇雪,等. 济钢120 t 转炉留渣操作工艺的实践[J].河北冶金,2010(4):25-26.

[4] 王新华. 氧气转炉“留渣+双渣”炼钢工艺技术[C]//2014 年低成本炼钢共性技术研讨会论文集,南京:2014.