朱 波

(莱芜钢铁股份有限公司炼钢厂, 山东莱芜271126)

摘 要:通过采取优化转炉出钢口材质及尺寸、钢包保温、包盖系统应用锆质耐火纤维、合金在线高温烘烤、连铸系统保温等集成技术, 降低出钢温度, 实现了转炉炼钢全系统均衡、有效地低温度损失运行。

关键词:温度;均衡;可控

对转炉炼钢工艺来说, 温度就是生命, 温度不仅是炼钢过程的基础, 更是获得良好铸坯质量的基础。转炉炼钢系统温度控制水平的高低关系到钢铁料消耗、合金料消耗、耐火材料消耗等多项指标的好坏,直接决定炼钢成本的高低。降低转炉出钢温度对保障生产顺行、提高产品质量、降低生产成本有着重要意义, 是各炼钢厂重要的研究课题之一。

1 现状分析

莱钢炼钢厂银山前区主要生产45 号、40Cr 、20CrMnTi 等优质钢, 比例在50 %以上, 优钢品种全部进行精炼处理, 高效快节奏的连铸生产以及优钢产品的高质量要求对转炉炼钢系统温度控制提出了更高的要求。银山前区自2005 年建成投产以来, 出钢温度平均在1 680 ℃左右, 致使第一个炉役在使用13 000 炉时就出现兑铁位发红的险情, 整个炉役炉龄也仅仅为14 500 炉, 出钢温度过高且不均衡成为制约生产顺行与降低成本的瓶颈。

2 降低转炉出钢温度的综合措施

2 .1 优化转炉出钢口的材质及尺寸

炼钢厂银山前区转炉原用出钢口内径为160 mm , 材质为沥青镁砂, 出钢口平均出钢时间约为3min 20 s , 出钢时间长, 出钢过程钢流散热多, 出钢过程温降大。

1)通过与厂家合作对出钢口材质进行改进, 将原先采用的沥青镁砂调整为镁碳砖MT14A , 以增加出钢口耐材的密实度和耐侵蚀性。

2)将出钢口内径由160 mm 扩大到目前的168 mm , 以缩短放钢时间, 减少放钢温降。

3)制定出钢口后期维护制度。针对出钢口后期侵蚀严重, 出钢口不圆整、钢流散、出钢过程温降大的现状, 制定出钢口后期维护制度, 及时修补出钢口, 保证出钢过程钢流圆整, 减少钢流散热。

通过调整出钢口材质及内径、制定出钢口后期维护制度后, 现阶段炼钢厂银山前区出钢口寿命基本稳定在400 炉以上, 新出钢口出钢时间比原来缩短40 s , 降低了出钢过程温降, 有效地降低了转炉出钢温度。

2 .2 钢包保温改造

钢包属于间歇式短期运行的金属液体容器, 热损失影响因素比较复杂。随着现代炼钢技术的发展, 钢包已经不再是一个简单的液态金属运输容器。由于炉外精炼和连铸技术的出现, 钢包装载钢水的时间更长且钢包容量不断扩大, 随之带来2 个方面的问题:一是钢水热损失进一步加剧, 钢水温降进一步加快, 容易出现低温钢, 为了保证连铸生产的顺利进行, 一般采用提高转炉出钢温度或通过精炼提温进行补偿, 势必造成冶炼时间延长以及能源原料的大量消耗;二是包衬系统高热通量, 导致钢包外壳温度过高, 包壳强度和抗蠕变性降低。

2 .2 .1 新型硬质隔热板保温材料的应用

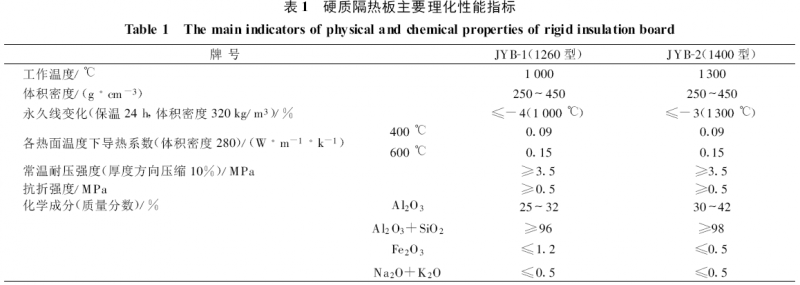

新型硬质隔热板保温材料是用低渣球含量的棉, 以复合结合剂结合, 采用真空成型工艺, 经干燥和机加工精制而成, 该硬质隔热板具有:①良好的保温效果;②优良的化学稳定性;③优良的热稳定性及耐压强度, 高温高压不易粉化;④低热容量、低热导率;⑤安全性高, 施工方便等特点。其主要理化指标见表1 。

2 .2 .2 包衬结构的创新设计

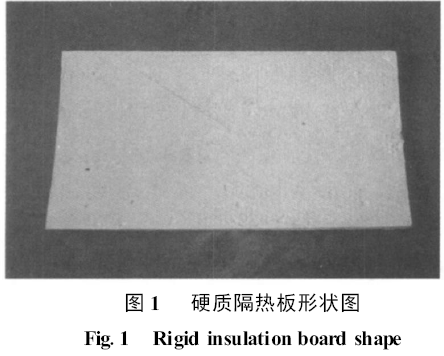

目前, 大多数钢厂钢包仅有永久层及工作层, 此种钢包内衬结构形式的保温效果不太理想, 因此, 对钢包进行了保温改造, 在包衬最外圈增加硬质隔热板保温层。硬质隔热板形状见图1 。

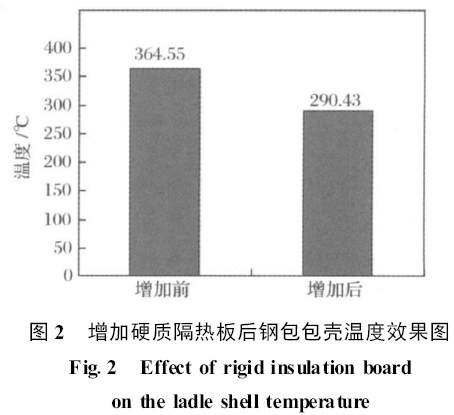

90 t 钢包原设计80 mm 永久层, 没有保温层,因此导致钢包外壳温度一直居高不下, 平均在364 .55 ℃, 最高达到410 ℃, 远远高于350 ℃的下包标准, 既不利于钢包包龄的提高, 也不利于出钢温度的降低。针对90 t 钢包外壳温度高的现状, 在打结永久层时增加20 mm 厚的硬质隔热板保温层, 以降低钢包温降。同时根据钢水液面能够达到的位置, 要求保温层与钢包包沿距离为(500 ±10)mm ,以保证保温效果。90 t 钢包增加硬质隔热板保温层后, 外壳温度平均在290 .43 ℃, 比没有加保温层的平均降低了74 .12 ℃。增加硬质隔热板后钢包外壳温度效果对比见图2 。

2 .3 锆质耐火纤维在包盖系统上的研究应用

2 .3 .1 新型包盖内衬材料的研究

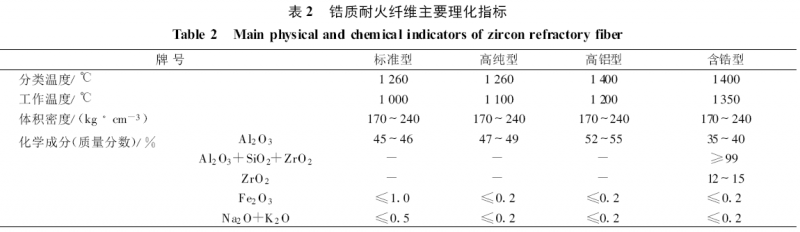

90 t 钢包烘烤器以及钢包与中间包包盖原采用普通浇注料打结, 施工比较麻烦, 施工完毕后需养生, 烘烤2 ~ 3 d 后方可投入使用。浇注料包盖不但自重大, 而且蓄热量大, 浪费能源;同时内衬的热震稳定性差, 在使用不到3 个月就会出现裂纹、脱落现象。为此, 研究应用了锆质耐火纤维包盖内衬新材料。锆质耐火纤维主要理化指标见表2 。

2 .3 .2 锆质耐火纤维内衬包盖系统的应用优点

锆质耐火纤维内衬包盖系统的蓄热量低、热导率小, 可减少蓄热量达50 %以上, 散热损失也可降低至原来的1/3 , 大大提高了钢包的热效率;纤维制包盖的外壳温度比采用浇注料的包盖外壳温度平均降低110 ~ 130 ℃, 使用锆质耐火纤维内衬包盖钢结构因热应力而变形的程度降低50 %以上;锆质耐火纤维制包盖比一般浇注包盖质量减少85 %左右, 降低依托设备的疲劳强度, 增加钢包的有效利用率, 同时还可大大减缓由于浇注料本身自重而引起的包盖外壳变形。外壳变形后的浇注料包盖, 加上使用时的急冷急热, 会引起浇注料的大面积剥落, 并且会污染钢水;锆质耐火纤维内衬包盖现场施工方便、快捷, 不需配套施工设备, 也不需养护, 大大提高了包

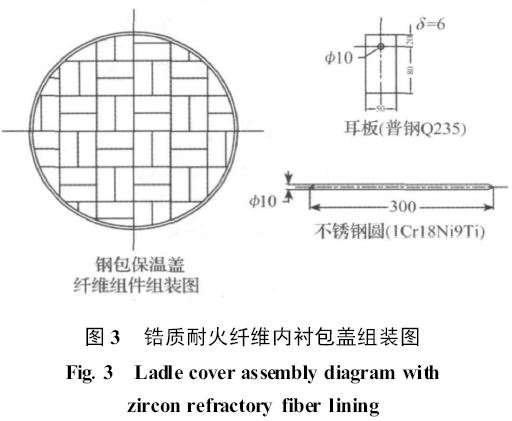

盖的利用率;富有弹性的耐火纤维制品缓冲效果好,有利于寿命的提高和保持好的保温效果。锆质耐火纤维内衬包盖组装图见图3 。

2 .4 合金在线高温烘烤技术

炼钢厂银山前区原先采用冷合金料加入的合金化工艺, 冷合金料温度低, 造成出钢过程钢水温度损失大, 转炉被迫提高出钢温度。为改变这一现状, 银山前区增加了10 座合金烘烤窑, 实施合金在线烘烤, 但在实际使用过程中, 暴露出合金烘烤温度低的弱点, 10 座合金烘烤窑仅为单层4 个烧嘴, 合金的烘烤温度在100 ~ 200 ℃之间波动, 难以有效提高系统温度控制的水平。为此通过合金窑改造, 将单层4 个烧嘴改造为双层7 个烧嘴, 同时增加配风量, 将合金烘烤温度由200 ℃以下提高到350 ℃以上。合金烘烤窑现场图见图4 。

2 .5 连铸系统保温技术的研究与应用

为提高连铸浇注过程的温度控制水平, 推广应用了中间包保温改造、低过热度浇注等系统保温技术。

2 .5 .1 中间包保温技术

原来在中间包外壳与永久层之间没有保温层,在浇注过程中包壁和包底温度经常超过标准

(300 ℃), 给生产顺行造成隐患。为此, 在中间包内衬上增加了保温层。改进后的中间包包底及包壁温度全部符合标准, 提高了中间包的保温效果。

2 .5 .2 低过热度浇注技术

依据各钢种的窄成分目标中限值, 对各钢种的液相线温度进行重新测算, 将钢包运行路线进行优化, 缩短钢包运行时间, 减少过程温度损失。同时优化电磁搅拌参数及二冷动态配水量, 降低已浇注钢水的过热度, 提高冷却速度, 为铸机提高拉速创造条件, 降低钢水在中间包和钢包内的停留时间, 减少过程温度损失。

连铸系统保温技术的应用, 使中间包过热度由原来的30 ℃降至目前的15 ~ 20 ℃成为现实, 使钢包氩前、氩后温度及出钢温度相应降低15 ℃得以实现。

3 结语

通过降低转炉出钢温度的综合措施, 将莱钢炼钢厂银山前区转炉平均出钢温度由实施前的

1 680 ℃降低到实施后的1 646 ℃。出钢温度的降低, 有力地促进了炉龄的提高, 实现了转炉炼钢全系统均衡、有效地低温度损失运行。