马海林,战奇

(鞍钢集团工程技术有限公司,辽宁鞍山114021)

摘要: 介绍了鞍钢股份有限公司炼铁总厂对2580m3 高炉原有系统进行大修改造升级的情况,主要包括炉体冷却设备、冷却水系统、炉体内衬、炉体监测及炉体附属设备等,并采用了多项先进技术,如:全冷却壁结构、软水密闭循环冷却系统、进口超微孔碳砖等,实现了高产、低耗、节能、环保的效果。

关键词: 炼铁;高炉;大修;全冷却壁;软水

鞍钢股份有限公司炼铁总厂11 号高炉自20 世纪90 年代初期扩容至2580 m3 投产至今,在经历了2001 年的大修改造后,又成功生产了近13 年。由于到了炉役末期,各项主要生产技术指标有所下降、能耗升高、炉体破损严重,因此,鞍钢集团公司决定于2014 年9 月2 日对炼铁总厂11 号高炉停炉大修。鞍钢股份有限公司炼铁总厂在不到4 个月的时间内完成了对高炉本体系统、炉顶系统、炉渣处理系统、干法除尘以及软水泵站等的大修改造,并于2014 年12 月21 日投产运行。

1 高炉本体设计特点

本次大修主要针对高炉本体系统进行改造,通过对炉底炉缸内衬、炉内冷却壁的更新换代以及冷却水系统的改造升级, 在总结国内外高炉长寿经验的基础上,采用了国内外行之有效的措施,以便使鞍钢股份有限公司炼铁总厂11 号高炉修后寿命(不中修)达到15 年以上。

1.1 高炉内型

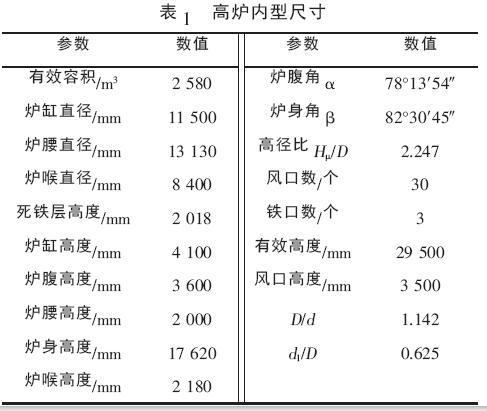

鞍钢集团工程技术有限公司结合鞍钢的原燃料条件和高炉富氧大喷煤后的内型发展趋势,为改善高炉透气性和充分利用煤气化学能, 适当加大了高炉下部容积和降低炉身高度, 采用矮胖炉型;同时适当加大死铁层深度,有利于避免环流对炉缸、炉底内衬的侵蚀。高炉内型尺寸见表1。

1.2 高炉炉体结构

本次大修是在炉壳利旧的前提下, 炉体框架保留为18 m×16 m 的矩形结构。各层平台利旧局部修补,风口平台局部加宽,以满足生产操作、设备检修、安装、维护的需要。

1.3 高炉冷却设备

冷却设备包括炉体冷却设备、炉底冷却设备、风口冷却设备。设计根据各部位的工况采用不同形式冷却设备。冷却设备寿命是决定高炉寿命最关键的因素之一,特别是对于高热负荷状态下的冷却设备形式及冷却强度是否恰当、结构是否合理、外部水系统的配置是否顺畅,是高炉能否长寿的关键。为此在高热负荷区域采用了铜冷却壁以加强该区域的冷却强度。结合高炉各部位炉内的工况条件,在炉身中、上部采用了铸铁冷却壁,炉身下部至炉腹采用铜冷却壁。具体的冷却设备配置如下。

1.3.1 高炉炉底及炉缸

高炉炉底冷却采用在炉底板下埋设不锈钢水冷管,从而提高水冷管的使用寿命及冷却强度。炉缸、风口带采用光面冷却壁冷却方式,风口带及以下共设5 段冷却壁, 其中1、3、4 段冷却壁壁厚为160 mm,材质为RTCr 铸铁;第2 段及第3 段铁口周围采用了铜冷却壁冷却; 风口区为1 段异形冷却壁,壁厚为250 mm,材质为QT400-20 铸铁。

1.3.2 炉腹至炉身中下部

由于炉腹、炉腰及炉身中下部温度波动较大,化学侵蚀严重,热应力破损作用较大,工作条件最差,所以对高炉寿命影响很大。为实现高炉长寿目标,本次大修将对2005 年中修时更换的第6~9 段铜冷却壁重新订货。

1.3.3 炉身中上部

由于高炉喷吹大量煤粉,因此,导致炉身中、上部的热负荷增加。为了加强炉身冷却,炉身中上部采用全冷却壁冷却。共设置7 段镶砖冷却壁,即第10~12 段保持2001 年大修时的3 段双排管形式不变,重新加工制造,壁厚为360 mm;第13~15段将原来双排管改为单排管,壁厚为260 mm;新增第16 段单排管冷却壁, 壁厚为260 mm, 材质为QT400-20 铸铁。

冷却壁的固定方式: 第1~9 段冷却壁采用螺栓固定; 第10~16 段冷却壁采用固定点与滑动点相结合的固定形式。

水管连接方式采用冷却壁水管与炉壳间加波纹膨胀器、金属软管与三通球阀相连接,从根本上解决了因炉壳与冷却壁间的温差不同导致水管剪断而出现的破漏现象。

1.4 炉体冷却水系统

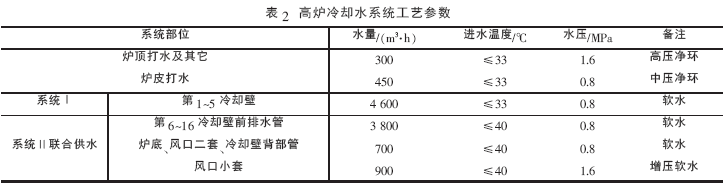

按冷却元件的重要性和冷却水系统的设计要求, 炉体冷却系统分成高压工业水冷却系统和软水密闭循环冷却系统。本次大修重点对冷却水系统进行改造升级。高炉冷却水系统工艺参数见表2所示。

1.4.1 高压工业水冷却系统

高压工业水冷却系统包括炉顶洒水装置及铁口区冷却壁备用等。高压工业水的供水量为300 m3/h,炉台下供水接点压力为1.6 MPa。

1.4.2 软水密闭循环冷却系统

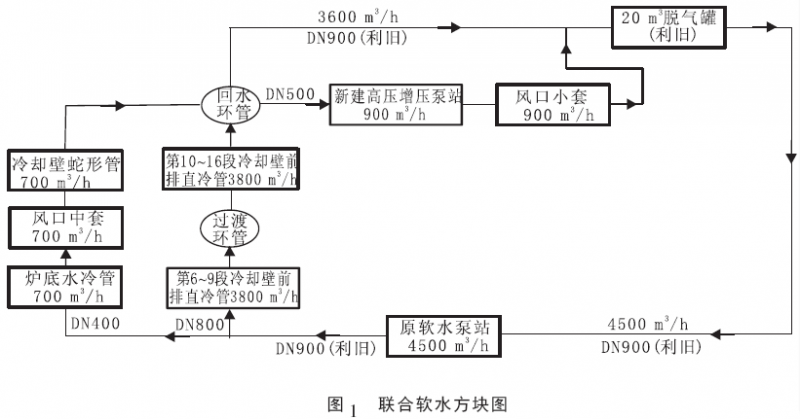

本次大修高炉本体改动较大的就是冷却水系统, 将原第1~5 冷却壁工业水开路冷却改造为软水密闭循环冷却系统, 并将软水密闭循环冷却分为2 个系统。系统Ⅰ为炉缸单独供水,即第1~5 段冷却壁冷却水系统,循环水量4 600 m3/h;系统Ⅱ采用联合供水,即将第6~16 段冷却壁、炉底水冷管、风口小套、二套通过串联和并联的方式组合在一个系统中,系统总循环水量4 500 m3/h,具体方案是:从原软水泵站出来的软水在炉前一分为二,其中炉底水冷管、风口二套、背部蛇行管串联为一路,水量为700 m3/h;另一路为第6~16 段冷却壁直冷管, 水量为3 800 m3/h, 二者回水进入炉顶Φ920 mm 回水主管(利旧),从冷却壁回水总管出来的软水又一分为二, 一部分经高压增压泵增压(水量900 m3/h)供风口小套使用,风口小套回水与剩余部分(水量3 600 m3/h)一起回到回水总管,经过脱气罐脱气,最后回到原软水泵房,经过二次冷却,再循环使用。系统Ⅱ联合供水具体设置见图1 所示。

1.5 高炉内衬

针对高炉各部位工作条件、侵蚀机理和不同型式的冷却设备而选择了与之相适应的内衬结构和材质。

1.5.1 炉底、炉缸内衬

由于高炉内的高压和铁水压力, 使铁水渗入炉底,温度的波动使铁水凝固膨胀,砌体的膨胀使砌体内部产生应力而开裂, 热应力环裂在大块炭砖中更为广泛。同时由于碱金属的作用,使内衬耐材产生脆化、剥落上浮。此外,由于冷却设备漏水而造成氧化等诸因素的影响导致砌体的损坏。炉缸、炉底耐材的损坏即标志着一代炉龄的结束,因此, 国内外在进行该区域耐材配置设计时都十分重视。

高炉炉底、炉缸的耐火材料配置如下:

炉底共3 层炭砖, 从下到上第1 层采用平砌400 mm 高导热石墨炭砖, 第2 层采用平砌400 mm抗铁水融蚀性好的国产超微孔炭砖, 第3 层采用立砌1 000 mm 进口超微孔炭砖。炉缸外侧自下而上采用进口超微孔大块炭砖7 层、国产微孔大块炭砖2 层和5 层小块微孔刚玉砖, 其中铁口处采用进口超微孔炭砖,以保证铁口的寿命。炉缸内侧接触铁水的部位环砌下部厚330 mm、上部厚230 mm 微孔刚玉石砖,铁口区不加厚,使得炉缸内径规则,有利于炉缸内渣铁均匀流动,降低炉缸渣铁局部环流加快或折向对内衬的冲刷侵蚀,该环砖与炉底炭砖上部采用的两层微孔刚玉砖共同形成“自由陶瓷杯”。陶瓷杯杯底在施工完需砌一层粘土砖以保护杯底不被上部脱落等物品损坏,风口区采用刚玉质组合砖。

1.5.2 炉腹、炉腰及炉身中下部内衬

由于炉腹区域正处在燃烧带的上方, 为避免铜冷却壁直接受到高温煤气的冲刷, 结合炉腰及炉身下部区域采用的铜冷却壁具有较高的冷却强度, 设计时考虑在铜冷却壁热面喷一层厚度为150 mm 的特殊喷涂料,有利于形成有效的渣皮保护层。

1.5.3 炉身中部及上部内衬

该部位工作条件没有炉腹、炉腰及炉身下部那么严酷,但由于采用富氧大喷煤后,其工作条件有恶化的趋势, 这一区域的冷却壁镶砖材质采用耐磨性优越的氮化硅结合碳化硅砖及烧成微孔铝碳砖交替镶嵌,再喷一层厚度约为50 mm 特殊喷涂料作为保护层。

1.6 炉体监测

为确保高炉生产稳定、安全、长寿,设置了必要的、可靠的监测装置,包括炉体温度监测、冷却水系统监测、炉身压力监测等。

2 投产后运行指标

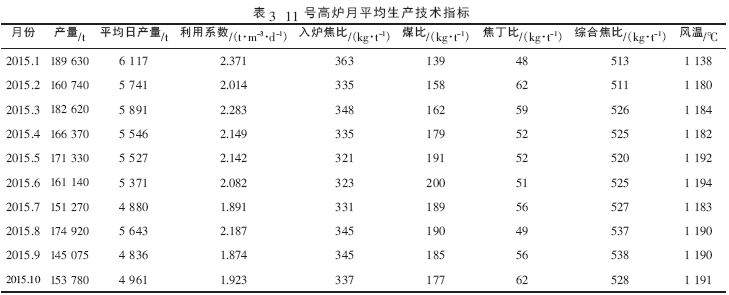

鞍钢炼铁总厂11 号高炉大修后于2014 年12 月21 日投产,其月平均生产技术指标见表3。

鞍钢股份有限公司炼铁总厂11 号高炉自投产运行10 个月以来状况良好, 平均日产量提高645 t、利用系数提高0.25 t/(m3·d)、入炉焦比降低20 kg/t、煤比提高17 kg/t、风温提高32 ℃,高炉各项生产技术经济指标均得到改善。

3 结语

(1) 鞍钢股份有限公司炼铁总厂11 号高炉是淘汰落后装备、全面提高各项技术经济指标的背景下完成的一项老厂改造自主创新的工程;

(2) 高炉本体系统设计采用当今国内薄壁、高炉缸、深死铁层、矮胖的炉型;

(3) 设计中还采用了铜冷却壁技术、软水密闭循环及分段冷却技术、内衬关键部位采用进口超微孔碳砖等长寿高效综合技术, 应用后取得了良好效果。