柯显峰,李 严,岳争超,张小毛

(湖北新冶钢铁前事业部炼铁厂,湖北黄石 435001)

摘 要:对高炉节能降耗工作进行了总结和分析,并结合湖北新冶钢1780m3高炉自身特点,提出了一系列节能降耗措施,在高炉节能降耗方面取得了不错的成绩。

关键词:高炉;节能降耗;措施;操作

1 引言

目前全球钢铁行业陷入了前所未有的困境,国际市场形势萎靡,国内市场更是供大于求,严重饱和。钢铁企业利润空间被严重压缩,国内多家钢铁企业面临减产或停产的局面。炼铁系统作为整个钢铁联合企业的能源消耗大户,直接消耗的能源占钢铁生产总能耗的50%以上,而高炉能耗(炼铁工序)占炼铁总能耗的70%左右[1],因此如何搞好高炉的节能降耗工作显得尤为重要。

湖北新冶钢(以下简称新冶钢)1780m3 高炉于2011年8月16日投产,各项经济技术指标取得了不错的成绩。进入2014年后,受炉缸环炭温度偏高等因素影响,高炉被迫控风限产,较投产初期产量降低了约15%~20%,其他各项经济技术指标也有所下降。2015年新冶钢结合1780m3 高炉的自身特点,在强化原燃料质量的基础上,通过采取优化高炉操作、降低生铁中硅的质量分数、强化高顶压操作等措施,不断摸索和实践,在节能降耗工作方面取得了一定的成绩。

2 节能降耗措施

2.1 提高精料水平

精料是高炉强化的物质基础,强化高炉冶炼必须将精料放在首位。高炉想要取得更好的指标,更好的实现节能降耗的目标,需要努力提高精料水平。

2.1.1 提高综合入炉品位

2015年以前,矿价居高不下。新冶钢降本思路主要围绕配矿进行,导致综合入炉品位偏低,仅56%左右。进入2015年后,随着国际矿价不断下跌,新冶钢调整了高炉用料思路,停止低品位矿石采购。烧结配料中以含铁品位相对较高的澳系粉矿(杨迪粉、纽曼粉、PB粉)为主,烧结矿品位得到逐渐升高。块矿采用性价比相对较高的主流资源(如:纽曼块、PB块、巴西块等),品位基本控制在62.5%以上。球团矿继续以中信泰富特钢集团自产球团为主,供货稳定,品位也能维持在63%左右。新冶钢1780m3高炉2015年的综合入炉品位基本维持在57.1%左右。随着综合入炉品位的升高,渣铁比出现明显下降(见图1),热量消耗也得到降低,对降焦节能、改善料柱透气性起到促进作用。

2.1.2 强化原燃料筛分,减少入炉粉末

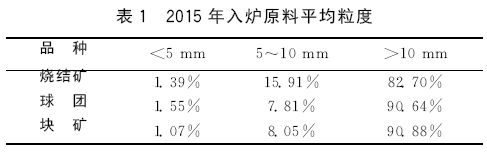

强化原燃料筛分管理,必须确保原燃料进入高炉矿槽之前尽量过筛。做好原燃料的清筛工作,严格控制各种原燃料的筛分速度,在满足排料的前提下,尽量延长矿槽筛分备料时间。采用给料机对振动筛给料,大大改善炉料分布均匀度,提高筛面利用率。对筛分难度较大(较潮湿)的块矿进行重点筛分。将块矿振动筛筛板由双层棒条筛改为单层棒条筛,大大提高了筛分效果。2015年入炉原料平均粒度见表1。

2.1.3 改善焦炭质量

焦炭是高炉生产最重要的燃料。随着喷煤量的增加,焦比降低,焦炭作为料柱骨架的作用越来越突出。鉴于焦炭对高炉的重要性,稳定焦炭质量,避免其出现较大波动对高炉的节能降耗尤为重要。目前新冶钢1780m3高炉所使用的焦炭为捣固干熄焦。

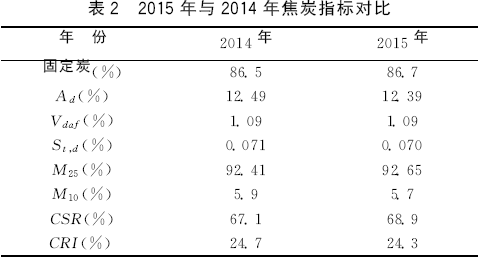

2015年以前,由于焦化厂有降本要求,主焦煤+肥煤配比基本维持在68%左右,焦炭CSR基本在67%左右。2015年针对高炉的实际生产情况,对焦炭质量提出了更高的要求。焦化厂调整主焦煤+肥煤配比并稳定在70%左右,焦炭质量明显改善(见表2),为1780m3高炉降低焦比提供了必要条件。

2.1.4 优化炉料结构

新冶钢1780m3高炉炉料结构基本以75%烧结矿+10%球团矿+15%块矿为主。进入2015年,由于国际矿价不断下跌,高品位、低二氧化硅的块矿与球团矿相比性价比更高。通过在生产过程中不断摸索,适当提高烧结碱度,降低烧结矿、球团矿配比,提高块矿配比。目前炉料结构基本以74%烧结矿+8%球团矿+18%块矿为主。在维持熟料率(烧结矿+球团矿)82%不变情况下,通过调节烧结矿和球团矿配比实现碱度调整,取得了不错的效果。

2.2 高风温操作

风温是高炉廉价、利用率最高的能源。每提高100℃风温约降低焦比4%~7%。在当前能源紧张的形势下,迫切需要进一步提高风温[2]。新冶钢1780m3高炉配备了3座顶燃旋切式热风炉,实行“两烧一送”工作制度。为进行护炉,控制炉缸环炭温度,于2015年初开始停止富氧,同时高炉煤气利用率一直在48%~50%,煤气发热值偏低,这两方面因素对热风炉烧炉都造成很大负面影响。为保证风温大于1200℃,采取了以下措施:首先将热风炉废气温度由410℃提高至430℃,其次充分利用烟道废气提高预热器温度,使烧炉煤气、空气的预热温度均在200℃以上,弥补了煤气热值低的不足,实现了风温1200℃以上,为降焦节能创造了条件。

2.3 提高喷煤比

炉况稳定顺行、高风温、高富氧是实现高煤比的前提,但新冶钢1780m3高炉长期停氧操作,仅通过高风温提高煤粉的燃烧率,实现起来相对困难。通过优化喷吹工艺,采用烟煤和无烟煤混合喷吹,烟煤和无烟煤混合喷吹有利于提高喷煤比及置换比。烟煤挥发分高,含有一定水分,进入风口后会爆裂,促进分解燃烧,有利于提高燃烧效率。据有关经验,提高挥发分不仅可以增加制粉能力,还可以提高煤粉在风口内的燃烧率,有利于提高煤比[3]。在生产过程中,通过不断实践和摸索,混合煤中烟煤配比提高到60%,煤粉在风口内的燃烧率得到明显改善。同时坚持全风口喷煤操作,实现均喷、广喷,取得了不错的效果,高炉煤比始终稳定在130kg/t以上。

2.4 高顶压操作

高压操作是高炉强化冶炼的手段之一。通过高炉煤气余压透平发电机(简称:TRT 机组)自动控制,将顶压平稳提高到210KPa,减少了炉况波动,降低了煤气流速,抑制了压差升高,对降低生铁中[Si]含量,改善煤气分布,提高煤气利用率起到重要作用。

2.5 采取低硅冶炼技术

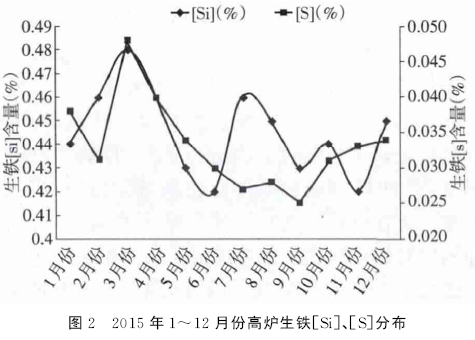

冶炼低硅生铁是高炉节能降耗的一项重要措施之一。生铁中[Si]每降低0.1%,焦比可降低4~6kg/t。新冶钢1780m3高炉根据自身生产情况,坚持以[Si]=0.3% ~0.5%,渣碱度R2 =1.10~1.16,铁水物理热大于或等于1480℃为控制目标。

既能满足低硅要求,也保证了炉缸工作活跃,渣铁具有较好的流动性。2015年1~12月生铁[Si]、[S]分布情况见图2。

2.6 合理的上、下部调剂相结合

合理的上、下部调剂,能够实现煤气流合理分布,炉缸工作良好,炉况稳定顺行。新冶钢1780m3高炉坚持以“发展中心,适当抑制边缘为主”的思路,不断改善煤气流分布,取得了很好效果。

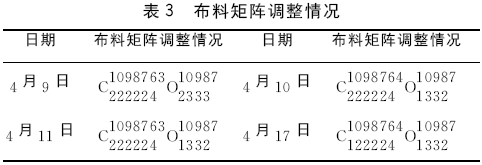

上部调剂:2015年以前布料矩阵调整较为频繁,效果不理想,主要反映在渣皮波动频繁,静压不稳,给操作带来一定难度,而且渣皮波动后进入炉缸耗热,被迫补焦或提高喷煤量额外补热,对降本十分不利。2015年4月通过讨论研究最终将布料矩阵调整为C1098764122224O109871332 (见表3),渣皮稳定情况有所好转,煤气利用率能够稳定在48%~50%之间。

下部调剂:受护炉限制,高炉一直未全风作业。为更好的发展中心,鼓风动能按大于或等于10000·m/s进行控制。全部使用斜5°风口小套,并将风口长度由555mm 加长至580mm,风口直径以115mm为主。通过上、下合理调剂,使得炉缸活跃程度得到改善,初始煤气流分布更为均匀。

2.7 强化工艺管理

高炉长期稳定顺行是节能降耗的前提和保证。如何确保高炉长期稳定顺行,需要各岗位人员精心操作、对设备精心点检维护。通过不断强化工艺管理提高员工的执行力,对逆向操作、责任心不到位,加大管控力度。放铁要做好各项确认工作,加大炉前三大设备的点检维护工作,杜绝跑大流、铁口浅等事故发生,对炮泥、钻头、钻杆实行定量控制,建立完善的奖惩机制。各项基础管理工作的强化和完善,促使2015年各类炉况及生产设备事故率大幅降低,同时操作稳定性得到提高,有力推动了能耗下降。

3 节能降耗指标

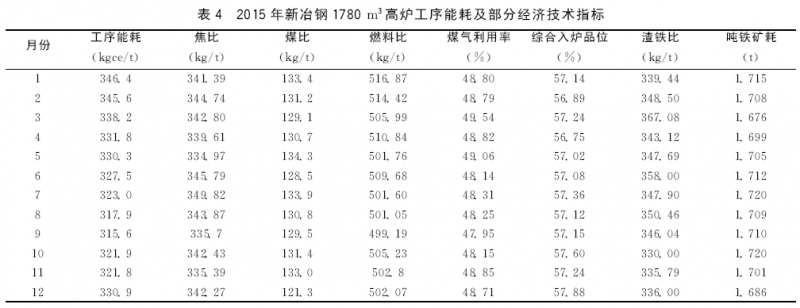

新冶钢1780m3高炉始终坚持以精料为基础,以节能为中心,改善煤气能量利用,选择适宜冶炼强度,各项经济技术指标明显进步,工序能耗逐步降低。2015年平均工序能耗329.5kgce/t,与2014年平均工序能耗344.83kgce/t相比,下降了15.33kgce/t,节能降耗取得了一定效果,具体指标见表4。

4 结语

新冶钢1780m3高炉结合自身生产现状,在长期护炉操作的不利局面下,不断优化操作,并对节能降耗中存在的瓶颈进行攻关,总结了一系列节能降耗措施,在节能降耗方面取得了不错的成绩。

(1)始终坚持以“精料”为基础。原燃料条件的改善,为高炉节能降耗,奠定了物质基础。

(2)高炉稳定顺行是节能降耗的前提和保证。建立符合新冶钢1780m3高炉工况条件的操作制度尤为关键,坚持实施高风温、高顶压操作、降低生铁中[Si]的质量分数等措施,降低能耗。

(3)通过建立各项管理制度,发动全体员工,对高炉生产的各个工艺环节积极挖潜。不断优化工艺参数及操作,加大生产中出现的能源浪费、逆向、违规操作等行为考核管理力度,使每位员工节能降耗意识得到提升。

参考文献:

[1] 陈聪.高炉节能[J].科技情报开发与经济,2004,14(6):122.

[2] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2008:501.

[3] 马辉,周永平,唐利霞.安钢9号高炉富氧喷煤生产实践[J].南方冶金,2009,2(1):53.