朱兴华, 陈 冬, 侯玉伟

(安徽马钢工程技术集团有限公司,安徽马鞍山243000)

摘 要:济源钢厂2号高炉设计采用了一系列的先进设备和技术,如串罐式无料钟炉顶、薄壁内衬、炭砖+陶瓷杯式炉底炉缸结构、软水密闭循环冷却系统、关键部位采用铜冷却壁、炉前除尘等。高炉投产运行5年来,炉况稳定顺行,各项指标均优于设计指标,平均利用系数在3.3t/(m3·d)以上,达到同类型高炉的先进水平。同时炉底陶瓷垫保存较好,杯垫下一层碳砖中心温度控制在600℃以内;炉底、炉缸侵蚀小,高炉冷却系统稳定,设计合理,生产实践取得良好效果。

关键词:高炉;设计;特点;实践

1 概述

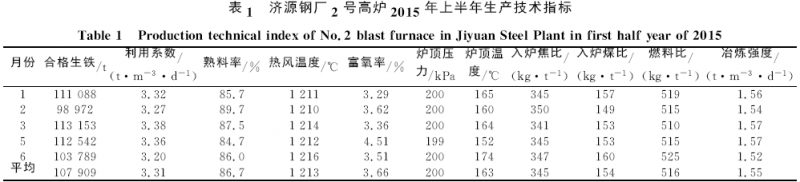

河南济源钢铁(集团)有限公司(以下简称济源钢厂)2号高炉设计以高效、优质、低耗、长寿、环保为原则,采用高风温、高压、富氧、喷煤等先进炼铁技术,保证高炉炼铁工艺技术先进、经济合理、节约资源、安全实用和保护环境[1-2],2011 年建成投产以来,高炉总体运行状况良好,有效容积利用系数为3.3t/(m3·d)以上,达到了同类型高炉的先进水平,2015年上半年生产技术指标见表1。

在济源钢厂2号高炉设计过程中,采用了一系列先进的技术和设备,如串罐式无料钟炉顶、薄壁内衬、水冷薄炉底、软水密闭循环冷却系统、顶燃式热风炉、明特法渣处理和炉前除尘等[3]。其主要设计参数为:有效利用系数为3.0t/(m3·d),入炉矿石综合品位为57%,热风温度为1 250 ℃,综合燃料比为520kg/t,炉顶压力为0.2MPa,年产生铁为113万t。

2 设计特点及分析

2.1 炉顶系统

高炉炉顶系统主要由炉顶装料设备、高炉均排压系统、炉顶探尺系统、高炉炉顶冷却系统以及炉顶安装、检修设施等组成[4]。

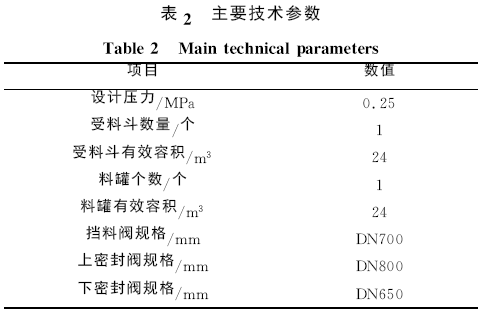

无料钟炉顶设备是目前高炉炉顶较先进的布料技术,布料溜槽可以实现高炉单环、多环(螺旋)、扇形和定点布料,具有布料灵活性、均匀性、密封性好等优点,广泛应用于高炉炉顶布料。因此,本设计炉顶装料系统采用串罐式无料钟炉顶,炉顶料罐不设称量装置,在料罐下口设料位计。其主要技术参数见表2。

炉顶采用框架式结构,在炉体平台22.1m 上设置炉顶液压站及润滑站;高炉一次均压采用DN400均压阀,二次均压采用DN200均压阀;排压采用DN400放散阀,且在放散出口安装消音器,以减小噪声污染;炉顶布料溜槽传动齿轮箱采用循环水冷却,安装2套机械探尺,同时设置1套雷达探尺。

2.2 高炉本体系统

高炉本体系统是整个高炉炼铁系统的心脏部位,其他所有系统最终都是为炉体服务,高炉炼铁几乎所有的化学反应都在炉体完成,炉体系统的好坏直接决定了整个高炉炼铁系统的成功与否,高炉一代炉役寿命实际上就是炉体系统的一代寿命,所以说炉体系统是整个高炉炼铁最为重要的系统[5]。

(1)炉体结构。济源钢厂高炉本体采用自立式框架结构,设4根框架柱,柱间距为16m×16m。根据生产及检修需要,炉底设2层平台,风口平台标高为11.80m,围管平台标高为17.40m,围管平台以上含炉顶大平台共设3层平台,平台间设2路走梯。

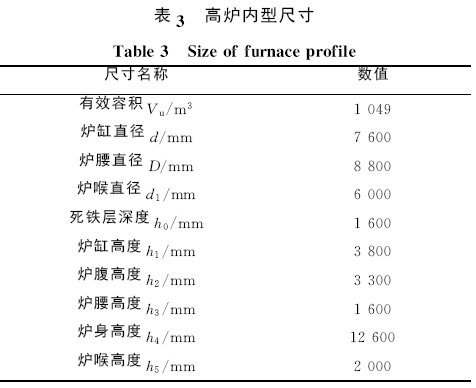

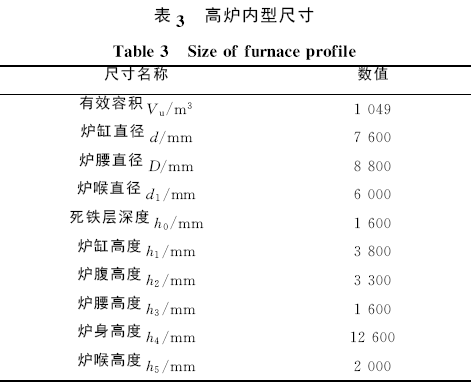

(2)高炉内型。高炉炉型是炉体系统的基础,炉型的好坏不但关系到高炉是否高产稳产,也关系到高炉煤气利用的好坏和燃料比的大小,同时,也对高炉寿命的长短起着重要作用。因此,在综合比较国内同类型高炉设计和生产操作经验及济源钢厂现有原燃料条件的基础上,同时为了节能降耗,提高高炉使用寿命,高炉内型设计采用了合适的高径比,具体内型设计尺寸见表3。

(3)炉体冷却结构及冷却系统。济源钢厂2号高炉采用全冷却壁冷却结构形式[6]。炉体从炉底到炉身上部共设12段冷却壁。按照炉内纵向各区域不同的工作条件和热负荷大小,采用不同结构形式和不同材质的冷却壁。第1~3段冷却壁为光面铸铁冷却壁;第4段(风口带)为加厚光面冷却壁;第5~7段(炉腹1段、炉腰1段及炉身1段)为全覆盖式镶砖铜冷却壁;第8~9段为全覆盖式镶砖铸钢冷却壁;第10~11段为镶砖球墨铸铁冷却壁;第12段为倒扣型球墨铸铁冷却壁。炉喉采用一段式条形铸钢钢砖。

铜冷却壁因其具有良好的导热性能,且热冲击性较强,能够在短时间内生成稳定的高热阻渣皮,减少热负荷损失,从而对冷却壁起到保护作用[7]。因此在高炉关键部位采用铜冷却壁冷却效果更好。

炉体冷却系统采用软水密闭循环系统。炉底水冷管尺寸为76mm×10mm,炉底冷却出水管汇成环管,再供给风口中套,风口中套共计20根进水管。为了使炉体供水分布均匀,将系统分成20个区,上部设2个脱气罐,用于排除软水中的气体。软水回水总管上设1套膨胀系统,膨胀罐用氮气加压,并设相应液位及排水装置。济源钢厂2号高炉本体冷却壁监控系统数据见表4。

从表4中可以看出,冷却壁各区供水流量、出水压力和温度均较稳定,说明高炉炉况稳定,运行良好,高炉炉型及冷却系统设计较合理。

(4)内衬结构和材质。高炉内衬是维护高炉工作的空间,耐火材料的选择将影响投资和使用寿命。在本次设计中充分考虑高炉各部位的不同工作条件和侵蚀机理,有针对性地选用耐火材料,并在结构上加强各部位砖衬的稳定性[8-9]。

高炉炉底、炉缸采用炭砖加陶瓷砌体复合炉衬结合水冷薄炉底结构。在炉底封板以上捣100mm厚高导热系数的炭质捣料,由下而上分别为1层高导热石墨块、3层微孔焙烧炭块、1层超微孔焙烧炭块和2层陶瓷杯垫。炉缸外侧为超微孔炭块(风口下8层为微孔焙烧炭块),内侧(热面)为陶瓷杯壁,铁口、风口采用与陶瓷杯同材质的组合砖,炉底炉缸砌筑结构如图1所示。

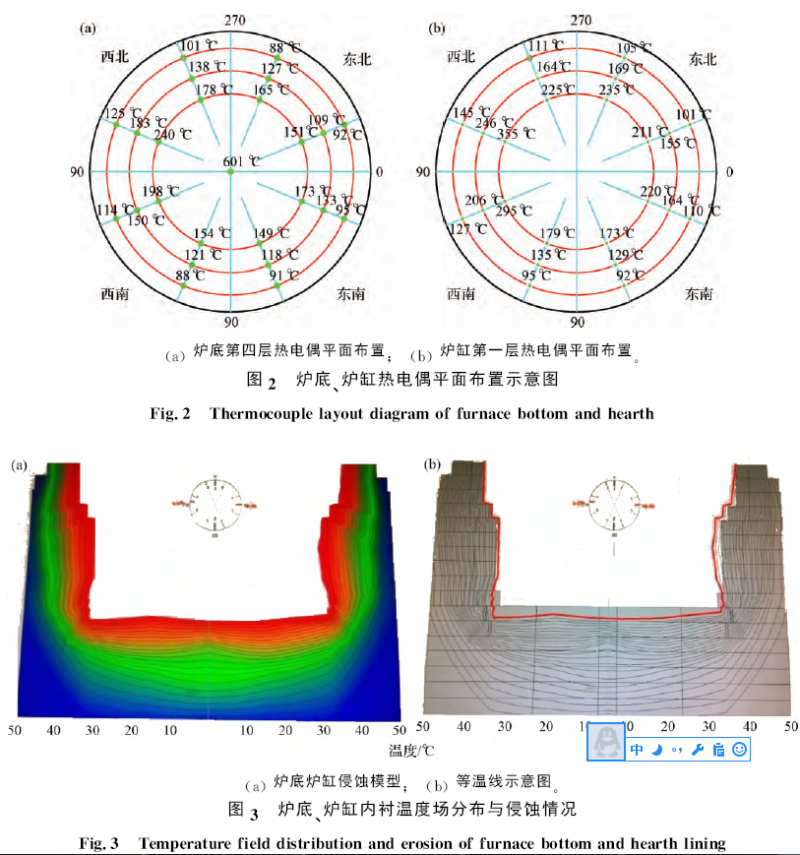

炉底、炉缸设置侵蚀检测系统,检测设置如图2所示。济源钢厂2号高炉炉底、炉缸内衬温度场分布与侵蚀情况如图3所示。

从图2和图3中可以看出,济源钢厂2号高炉投产运行5年以来,铁水对炉底、炉缸侵蚀较小,1 150℃铁水冷凝等温线控制在陶瓷杯以内,炉底炭砖中心温度不高于605℃,且炉底、炉缸周围温度分布较均匀。这说明陶瓷杯真正起到了抑制铁水对炉缸、炉底炭砖的侵蚀,从而保护了炉底,保证了炉缸、炉底的安全。

从生产实践上看,炉底炭砖中心温度较低,耐火材料侵蚀较小,高炉稳定顺行且有效利用系数高,达到国内外高炉生产先进水平。

炉腹、炉腰和炉身采用砖壁合一的薄壁内衬结构,在耐火材料的选择方面,充分考虑高炉各部位的不同工作条件和侵蚀机理,并结合冷却壁元件的具体特点,有针对性地选用耐火材料。内侧采用高炉喷涂料,喷涂层厚度约为120~150mm。炉壳与冷却壁之间用自流浇注料。

2.3 风口平台及出铁场系统

风口平台及出铁场由风口平台和出铁场及附属设施组成[10]。济源钢厂2号高炉设计2个出铁场,每个大小为26m×34.6m,2个出铁场之间通过风口平台连接。2个出铁场呈对称布置,每个出铁场上所用材料皆通过各自的吊装孔运进。高炉设2个铁口,不设渣口。每个出铁场设有1条主铁沟、1条残铁沟、3条支铁沟和1条渣沟,铁水经铁沟流入120t铁水罐车。每个出铁场设3个罐位。熔渣经渣沟进冲渣溜槽冲制,水渣出事故或渣中铁质量分数较大时,可流入出铁场一侧的干渣坑。

出铁场采用钢筋混凝土架空式结构,钢筋混凝土平台模板上表面填沙,场面用耐火砖立砌成水平地坪。出铁罐平台下方吊挂隔热板,铁水罐车停放线两侧的平台支柱外部设隔热层。出铁场厂房采用钢结构形式,设排气楼。2个出铁场场房内各设1台25/5t双钩桥式起重机。

2.4 环保除尘

为了满足环保要求以及便于炉前设备检修,高炉系统在铁口处双侧及顶部设活动挡板,炉前设收尘室,风量按30万m3/h设计,同时在每个出铁罐位设吸尘口,部分支铁沟设盖板。从生产实践上看,目前济源钢厂使用效果较好,高炉炉前干净,降低了工人劳动强度,改善了工作环境。

3 结论

(1)济源钢厂2号高炉设计采用先进工艺技术及设备,高炉投产后,炉况稳定顺行,各项指标均优于设计指标,平均利用系数在3.3t/(m3·d)以上,达到同类型高炉的先进水平。

(2)高炉投产运行5年来,炉底、炉缸侵蚀较小,高炉冷却系统稳定,设计合理,生产实践取得良好效果。

(3)高炉炉底、炉缸采用炭砖加陶瓷砌体复合炉衬,结合水冷薄炉底结构,对炉底、炉缸被侵蚀起到良好的保护作用。

参考文献:

[1] 中国冶金建设协会.高炉炼铁工艺设计规范[M].北京:中国计划出版社,2008.

[2] 项钟庸,欧阳标,邹忠平.高炉设计的新体系[J].中国冶金,2011,21(1):12.

[3] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.

[4] 李东旭,李学金,于兴久,等.北营3 200m3 高炉技术特点[J].炼铁,2012,31(2):9.

[5] 高成云.马钢4 000m3 级高炉的主要技术特点及装备水平[J].炼铁,2007,26(4):1.

[6] 薛维炎,闫彩菊,欧阳龙,等.武钢8号高炉炉体系统设计特点[J].中国冶金,2011,21(7):13.

[7] 葛慧超,胡小青.方大特钢新2号高炉炉体工艺设计特点[J].炼铁,2013,32(4):9.

[8] 方正芳,费书文,朱兴华.富伦1号高炉工艺装备特点[J].安徽冶金,2009(1):13.

[9] 费书文,朱兴华.马钢3号1 000m3 高炉设计特点[J].炼铁,2005,24(5):20.

[10] 杨栋材.张钢1 350m3 高炉设计特点[J].有色冶金设计与研究,2011,32(2):25.