罗源奎1,吕凯辉2

( 1. 三安钢铁有限公司炼钢厂,福建泉州362411;

2. 三安钢铁有限公司生产能源管理部,福建泉州362411)

摘要: 福建三安钢铁有限公司炼钢厂钢水中w( O) 较高,导致转炉炉底侵蚀严重,炉底维护次数多、时间长、耐材费用高、转炉作业率低。针对这个问题,在炉底维护时采用快补操作,每次炉底维护时间从原来的120 min缩短至目前的7 min,有效提高了转炉作业率。在相同冶炼条件下,炉底的耐材消耗得到大幅度降低,吨钢耐材消耗从0. 51 kg降到0. 24 kg。

关键词: 炉底侵蚀; 炉底快补; 氧含量; 耐材消耗

转炉炉底是转炉炉体主要组成部分,它在转炉冶炼过程中始终处于高温、负重状态。福建三安炼钢厂使用氧气顶底复吹转炉,是可拆卸炉底的转炉。三安炼钢厂年产粗钢260 万t,有3 座50 t转炉。由于三安炼钢厂所炼的钢水74 %都属于低碳、低磷、氧化性强的钢种,要求终点w( C) ≤0. 06 %,w( P) ≤ 0. 03 %,出钢温度1 640 ~1 660 ℃,造成钢水中w( O) 较高,达到( 600 ~950) × 10 - 6,导致转炉炉底侵蚀情况严重。2015年5 月份,炼钢满负荷生产转炉炉底维护时间高达3 467 min,炉底维护吨钢消耗耐材0. 51 kg,生产组织不理想,转炉作业率为90. 17 %。

1 存在的问题

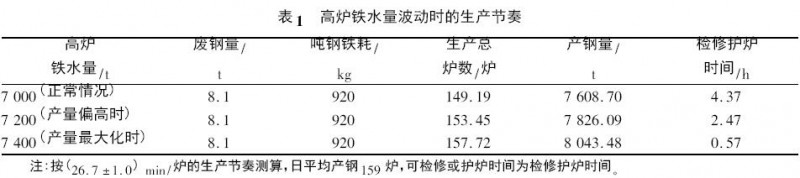

铁水产量受高炉炉料质量、炉内顺行、产量计划及市场情况影响波动较大( 见表1) 。当高炉铁水量偏高时,炼钢厂只有提高生产节奏、减少护炉时间,才能达到铁水进出平衡,确保生产的稳定运行。

2 影响转炉炉底的因素分析

2. 1 终渣氧化性

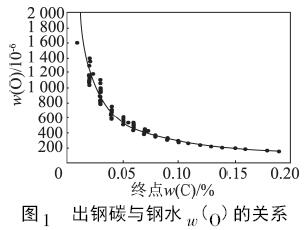

终渣氧化性与钢水氧含量呈线型关系,转炉终点碳越低,炉渣氧化性( FeO + MnO) 越强,钢水氧含量增加,特别是当w( C) ≤0. 05 % 后,碳氧关系如图1 所示( 溶解氧) 。

炼钢厂由于钢种原因使终点氧含量过高,其中w( C) ≤0. 045 % 的冶炼炉数占总冶炼炉数比例的78 %以上,造成转炉炉底侵蚀情况严重。

2. 2 枪位不理想

2. 2. 1 吹炼枪位

枪位过高,氧射流冲击面积大,冲击深度减小,熔池搅拌减弱,反应速度减慢,熔池升温速度也缓慢,渣中w( TFe) 增加,吹炼时间延长[1],影响生产节奏。如: 石灰生烧、过烧率较大或转炉吹炼超标铁水时,一般采取“吊枪”化渣冶炼,枪位控制不当会造成渣中w( TFe) 增加,冶炼喷溅严重。枪位过低,冲击面积小,冲击深度加大,渣中TFe 含量减少,不利化渣,易损坏炉底[2]。如: 转炉冶炼合格铁水或需加快生产节奏时,采用压枪操作。此方法易造成氧枪、汽化烟罩结冷钢严重。

2. 2. 2 溅渣枪位

当枪位较低时,氮气对渣的冲击面积小冲击深度大,炉渣滴能量大可溅到炉口。相反当枪位较高时,氮气对渣的冲击面积大冲击深度小,炉渣溅到炉膛位置较低,易造成炉底上涨[3]。溅渣护炉气体压力高于规定值或溅渣时氧枪枪位过低。造成气体压力高,炉底在溅渣后往往下降严重。

3 防止炉底侵蚀的措施

3. 1 控制好终渣成分和温度

3. 1. 1 终渣成分

炼钢厂钢种原因使终点氧含量过高,其中w( C) ≤0. 045 % 的冶炼炉数占总冶炼炉数比例

的68 %左右。炼钢厂要求炉渣碱度控制在2. 5 ~3. 0,w( MgO) 控制在9 %以上,以便溅渣护炉。

3. 1. 2 降低出钢温度

1) 提高钢包在线使用温度。加强钢包周转及保温效果,出台相关规定制度,执行3 机7 包周转,确保在线周转钢包温度达到1 050 ℃以上。

2) 保护浇铸。做好钢包、钢水、中包的全程保温工作,加盖大包盖、加覆盖剂、套长水口、低温应急处理等操作规范,确保生产稳定。

3) 优化生产组织。优化转炉工艺操作,保证每炉钢水成分都在内控范围,减少堵流等事故; 加强钢水衔接,提高炉机匹配工作,落实高拉速工作、提高放钢正点率、合理控制待浇时间、合理控制中包过热度; 强化生产组织,减少各生产区域的堵流、重接、回炉事故。

4) 降低设备故障。推进精细化管理和标准化操作,加强对设备的巡、点、检、加油润滑工作,大力推行计划检修和预防性维修,提高设备保障能力,确保设备的安全稳定运行,减少生产异常,为均衡高效生产提供有力支撑。

3. 2 采用合理的冶炼与溅渣枪位

3. 2. 1 冶炼枪位

保证炉底不被损坏的条件下,要有一定的冲击深度。经过摸索改进,采取了前期低氧压、低枪位操作,中后期根据实际情况调整氧压和枪位。因此,提高操作水平,控制合适的枪位、氧压、脱C 速度、过程温度及炉渣w( FeO) 对抑制喷溅有着重要的作用[4]: 1) 枪位调节和控制要坚持早化渣、化透渣、不返干、不喷溅、均匀升温、准确控制终点的基本原则[5-7]; 2) 动枪操作要少、准、稳; 3) 脱硅脱磷期,氧枪枪位由高到低控制在2. 1 ~ 1. 7 m,脱碳升温期,枪位遵循高-低-低原则控制在2. 0 ~1. 5 m。

合理调整枪位,可以调节熔池液面和内部的搅拌作用。如果短时间内高、低枪位交替操作,还有利于消除液面上可能出现的“死角”,消除渣料成坨,加快成渣。

3. 2. 2 溅渣枪位

应用溅渣护炉技术,溅渣时间控制在3 min左右( 确保炉渣溅干) ,采取前低后高的溅渣枪位控制。落实溅渣后炉渣不具备流动性的原理,执行部分留渣操作使炉底上涨或不被侵蚀。

3. 3 炉底超出规定范围的维护方式。

3. 3. 1 加炉底灰操作

渣溅后的炉渣倒完加炉底灰( 石灰) ,使石灰沾在炉底上,可减少炉底侵蚀。

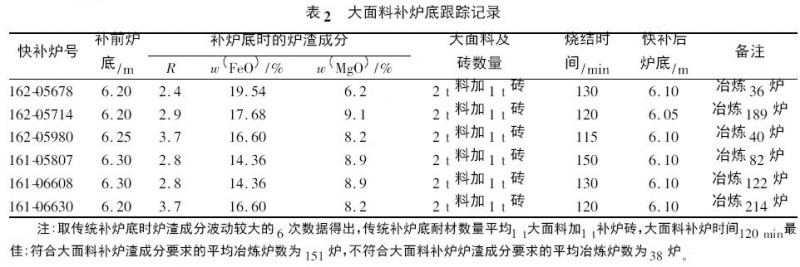

3. 3. 2 传统补炉底

大面料2 包补炉底要60 min( 效果不理想,侵蚀快) ,大面料2 包料加1 t 补炉砖补炉底需要120 min,正常可以满足生产要求( 见表2) 。

3. 3. 3 使用炉底快补

炼钢厂通过技术创新,利用生铁块渣补技术缓解了渣面护炉与生产之间的矛盾。生铁块渣补法: 利用生铁块与炉渣的粘合性,通过加入1. 8 t生铁块使炉渣冷凝粘护炉技术的应用,使垫补的部位在摇炉过程中多次挂渣,并利用生铁块抵挡加料过程中生铁废钢及铁水的冲击,从而达到护炉的目的,使炼钢吨钢耐材消耗下降0. 35 kg,从而解决了护炉与生产之间的矛盾。2016 年为稳定炉前生产节奏,在原有的基础上继续研究,摸索出适合转炉炉底快补的新技术。

4 炉底快补技术

4. 1 炉底快补原理

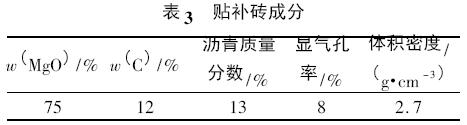

炉底快补是利用高温炉渣与贴补砖快速烧结,粘结在炉衬上,达到修补炉底的目的。出完钢后的炉渣具有高温、高碱度、高氧化性等特点,而贴补砖抗氧化性强,导热性好,成分见表3。

其在高温作用下,沥青由炭化到石墨化会形成一定的碳结合骨架和碳网络,将氧化镁颗粒紧密牢固地连接在一起,加快贴补砖的软化和烧结,提高烧结强度[8]。

出完钢后的炉渣具有较好的流动性,与贴补砖混合后,能够将贴补砖之间的缝隙填满,不容易在铺设贴补砖时形成空腔,能够起到提高修补部位耐侵蚀的作用。

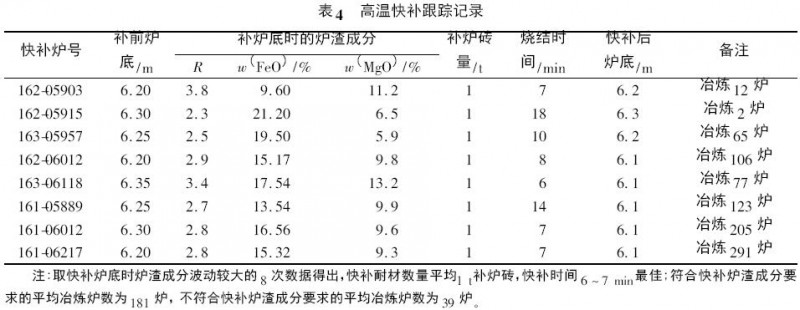

4. 2 高温快补的试验跟踪分析

炼钢厂根据炉渣的碱度、FeO、MgO 等含量关系,通过大量的试验( 见表4) ,摸索出适合转炉炉底快补的新技术。

多次试验表明,碱度过高,炉渣流动性下降,快补( 传统) 效果都会受到影响。试验研究得出:在确保去磷、硫效果,碱度基本控制在2. 5 ~ 3. 0较理想。此时,炉渣相组合MgO,C2 S,C3 S,均是高熔点化合物,其共晶熔化温度为1 790 ℃。三安炼钢厂正常出钢温度在1 640 ~ 1 660 ℃,可以满足快速补炉的要求。w( FeO) 低,炉渣流动性差,不利于溅渣护炉; w( FeO) 高,炉渣熔点较低,快补后耐侵蚀性能差,控制终渣中w( FeO) 显得尤为重要[9-10]。

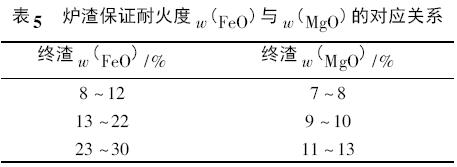

当MgO 含量较高时,MgO 与FeO 可形成连续的固熔体; MgO 含量低时,氧化铁就会与氧化钙生成低熔点铁酸钙。实践证明,要使溅渣层有足够的耐火度,w( FeO) 和w( MgO) 对应见表5。

为保证快补的抗耐侵蚀能力,在一定 和w( FeO) 的条件下,当w( MgO) > 8. 0 %时,增加了终渣中w( MgO) ,可以提高终渣的熔点,但w( MgO) 过高会使炉渣熔点提高,影响转炉化渣和脱磷效率。炼钢厂终渣w( FeO) 平均为18 %,所以对应的w( MgO) 应该在9 % ~ 10 %。针对三安炼钢厂平均w( MgO) 只有8. 5 %的情况,快速补炉的炉次增加镁球的使用量,保证炉渣的耐火度。

4. 3 操作步骤

1) 炉底快补炉次提前通知操作工,要适当控制好碱度和渣中w( MgO) ,以提高补炉效果,要求炉渣碱度控制在2. 5 ~ 3. 0,w( MgO) 控制在9 %以上。2) 补炉砖要求干燥、干净、块度适当,避免外来杂物影响补炉效果。3) 快补炉次要保证钢水出完,炉渣要避免流动性差和高氧化性,确保补炉效果。4) 快补砖用量控制在1 t左右,块度为50 ~100 mm,可根据现场实际使用的补炉砖现有规格砖破碎成均匀小块代替加入。5) 加完补炉砖后应将炉子摇正( 垂直0°角) 等待7 min左右,下枪溅渣,进行正常操作。6) 快补后的前3 炉要操作正常,避免炉渣过氧化现象,出钢后做好溅渣护炉工作。7) 炉底快补炉次,安全防范上与传统补炉底制度一致。

5 结语

生产实践证明,采用补炉砖在高温下进行快补,每次炉底维护时间可从原来的120 min降到目前的7 min。炼钢满负荷生产下使用炉底快补技术,转炉作业效率可提高到93. 00 %,同比增加2. 83 %。在相同技术冶炼条件下,炉底的吨钢耐材消耗得到大幅度降低,从0. 51 kg降到0. 24 kg。此方法也适用于炉底与渣面( 钢面) 的接缝处,满足转炉生产及护炉要求,可提高设备检修维护率,有效提高了企业的产能释放。

[参考文献]

[1] 刘浏,余志祥,萧忠敏. 转炉炼钢技术的发展与展望[J].中国冶金,2001( 1) : 17-23.

[2] 刘云彩. MgO 对炉渣黏度的影响[J]. 中国冶金,2016( 1) :2-5.

[3] 罗源奎,吕凯辉. Q195 钢过氧化的危害及原因分析[J]. 中国冶金,2016( 1) : 53-58.

[4] 李占军,刘功国,秦洁,等. 钒钛矿转底炉直接还原炉底上涨成因及对策[J]. 中国冶金,2015( 7) : 37-39.

[5] 丁长江,周俐. 提高转炉终点残锰效果的探讨[J]. 中国冶金,2015( 3) : 30-32.

[6] 许刚,雷洪波,李惊鸿,等. 转炉炼钢终点控制技术[J]. 炼钢,2011,27( 1) : 66-70.

[7] 陈均. 半钢冶炼转炉终点钢水氮含量控制技术[J]. 炼钢,2015,31( 5) : 51-60.

[8] 刘威,李京社,杨宏博,等. 供氧压力对顶吹转炉内流场影响数值模拟[J]. 中国冶金,2014( 12) : 19-22.

[9] 郭上型,郭湛. 铁水预处理温度下转炉渣剂的熔化特性[J]. 钢铁研究,2004( 3) : 1-3.

[10] 赵俊学,李小明,郭家林,等; 转炉渣中氧化磷对铁水脱磷影响的研究[J]. 中国冶金,2008( 10) : 8-11.