贾国利 王凤

( 首钢迁钢公司炼铁作业部,河北唐山064400)

摘要: 迁钢2号高炉2013 年5月13日长期休风检修,停炉后发现溜槽损坏严重,料面形状严重不规则。通过对操作制度的科学调整,复风过程中严格控制顶压、压差,控制好加风节奏和风口面积、做到上下部操作制度合理匹配; 同时用好风温,调节好炉温,加强炉外出铁管理,在复风后24h恢复全风状态。

关键词: 高炉操作溜槽磨损快速恢复

迁钢2#高炉计划于2013年5月13日进行48h检修,停风前一周炉况顺行状态一般,高炉虽然对操作制度和负荷进行调整,但仍达不到理想状态。依据炉况实际表现,初步判定为布料溜槽发生了磨损,休风后发现布料溜槽磨漏严重,高炉料面很不规则。综合考虑停风前高炉生产状况,本次炉况恢复难度较大。送风恢复过程中通过对开风口的时机、加风节奏控制进行统筹控制,并对装料制度进行合理的调整,做到上下部操作制度的合理匹配。同时依据热量平衡合理掌握热风的使用量、适时调节炉温,同时抓好炉前出铁管理,确保炉内稳定操作,在复风后24h内高炉实现全风作业,炉况达到正常状态。

1 停风前准备

休风前炉况顺行状态直接影响高炉送风后炉况恢复的进度与顺利,有利于送风后合理煤气分布,利于软熔带的合理形成,减少恢复过程中发生的滑尺,悬料和塌料的发生。本次检修前2#高炉炉况稳定性已有明显下滑,高炉风量萎缩,炉温波动大,通过对十字测温及煤气利用、综负等参数的认真分析,初步断定为溜槽磨损致使炉内煤气分布失常,积极调整适应,确保停风前炉况稳定,损失最小化。

1. 1 调整操作制度确保停风前炉况稳定

5月8日,炉顶十字测温中心温度由正常的600℃以上逐步下降,最低200℃左右。9日开始,对装料制度进行逐步调整,疏导中心,兼顾边缘,以期提高煤气中心温度。调整后中心温度仍不高,具体如表1所示。装料符号为专业术语:O代表矿石,C代表焦炭,上标代表布料档位,下标代表该档位下的布料环数。

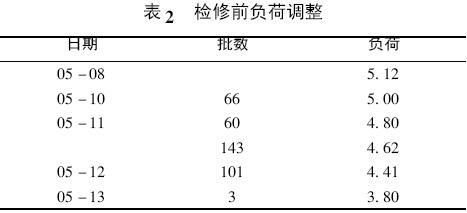

另一方面,依据炉况表现,逐步退负荷适应。5月10日炉内压量关系进一步趋紧,煤气中心温度进一步下降,炉温不足,依据攻守退措施,积极退负荷适应。11日和12日炉况仍不好,连续退负荷至4.41。13日0:30按检修计划,负荷退到3.8。

1. 2 确保炉缸活跃热量充足

为确保检修期间炉缸热量充足、炉缸活跃,12日19∶30 取消钛矿,13日0∶30为按计划退负荷,碱度校核1.15,硅含量按0.50%校核,并附加焦炭5. 5批。停风前确保炉温上限,检修前炉温掌握情况如图1 所示。

2 停风操作

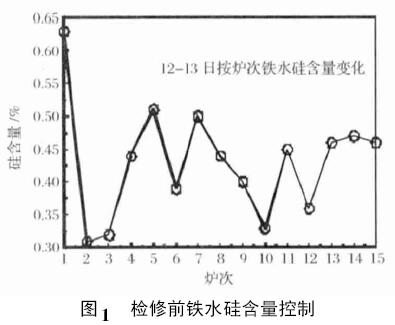

12日炉况仍欠佳,炉温不足,为保证停风前炉况稳定顺行,14∶40 负荷由4.62退至4.41,减矿率4%控制,取消钛矿,降低碱度,炉内压量关系紧,炉温不足。13日夜班为确保停风前炉缸热度,操作上“以氧换风”,炉内0∶20 提前停氧,0∶30 按计划负荷退到3.8,减矿率13%控制,碱度1.15,炉温0.50%校核。最后一次铁炉温水平0. 45%,物理热1511℃,渣铁排放干净,为复风后的快速恢复创造很好的条件。8∶05 停风,停风料线2.8 m。停风操作画面如图2 所示。

3 依据停风状态进行送风计划的修订

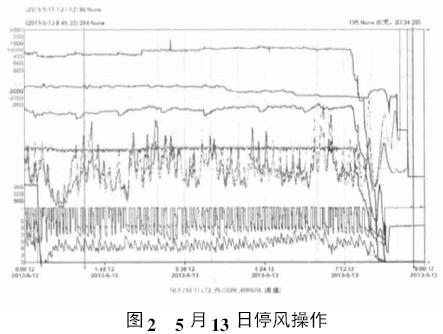

停风后,实际炉顶布料溜槽发生严重磨损,损坏面积较大,严重制约了装料制度的有效性,实际料面形状很不规则,中心料堆偏南且面积较小,无明显的中心凹点,南侧堆尖到炉墙的距离为2.01m,北侧为2.63m,堆尖比边缘处的料高1.0m左右。具体如图3所示。

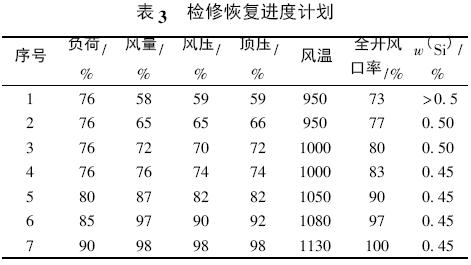

因布料溜槽磨漏比较严重,导致布料制度严重失效,炉身上部乱料较多,考虑到此因素的不利影响,对原送风恢复计划进行了再次修定〔1-5〕,在原计划基础上按减矿率11% 控制,考虑到送风恢复进度,具体计划如表3所示。

4 稳步恢复实践

考虑到炉况恢复的实际难度较大,本次恢复本着积极稳妥的思路稳步恢复炉况。整个恢复期大致可分三个阶段: 第一阶段为15日恢复,15日高炉7∶48按修订后的送风方案恢复送风,减矿率19%,负荷降低13% 控制,并调整装料制度,疏导边缘煤气,此阶段主要消化炉内乱料; 第二阶段为16日的恢复,基本思路为待乱料周期度过后,逐步扩矿批加负荷,稳步恢复至全风水平; 第三阶段为强化阶段,自17日后恢复炉况至检修前水平。整个恢复较为稳定,送风恢复前期仅发生几次小的塌料情况,平稳的恢复进度防止因气流不稳导致的恶性炉况事故发生。

4. 1 控制压差尽快出铁

5 月15 日高炉7∶48送风,送风面积按73%控制,第一料负荷按76%控制,减矿率按照19%控制,负荷降低21%,并调整装料,O10876522322改为O97652442,同时C1098753532222改为C1098753531213,保持中心及边缘两条煤气通路,稳定煤气初始分布。8∶00 送气,送气后风压按检修前正常值的18% 控制,风量按照全风的34% 控制,压差按≯1.0 控制。此后依据压量关系及料尺工作状态,小幅提高压差,压差基本控制在≯1.1。

随着炉内加风,操作上尝试尽早给煤,但由于炉温较足,高炉吃热能力差,给煤后炉内不接受,期间出现小塌料,料线最深2.25 m,停煤后压量关系略有波动,炉内适应为主。至15日晚23:00 负荷回至检修前84%,矿批回至73%,顺利地渡过了因溜槽损坏导致乱料行程。

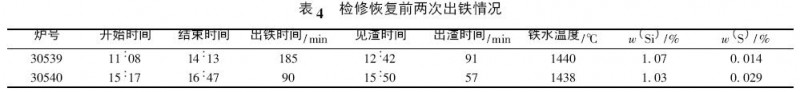

恢复过程中,应依据炉况尽早提高风温,并进行煤粉喷吹,确保炉缸热制度。因恢复前期料速慢,风量水平低,出铁间隔时间过短会带来出铁时间短,不利于炉前出铁,间隔时间过长会造成憋渣铁,不利于高炉恢复。通过周密计算,确定好出第一次铁时间,对于炉内恢复有较为积极的作用,此次恢复过程中第一次出铁时间把握较好,炉外出铁组织较好,既保证了出铁的时间,又避免高炉憋风,确保炉况稳步恢复。铁水物理热、硅含量充足,化学热基本在1. 0%以上。前两次铁炉温较高,两次出铁硅含量分别为1.07%和1.03%,具体情况如表4所示。

4. 2 逐步恢复全风控制好鼓风动能

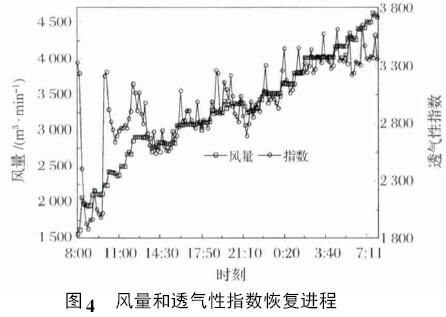

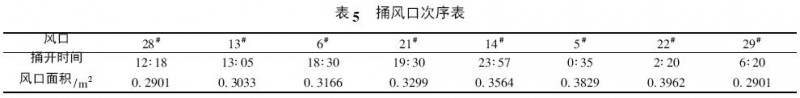

15日送风后,依据每阶段压差控制操作规范,视压量关系、料尺工作状态逐步加风,并随着加风进度,逐步捅开风口个数,增加鼓风面积,以确保稳定的压量关系,风量和透气性指数恢复进程如图4 所示,捅风口情况见表5。另一方面将热风温度基本维持在1000℃至1030℃较为稳定水平,利于炉缸热度的恢复。16日夜班在确保炉温充足基础上逐步加风,07∶38风量加至全风水平。

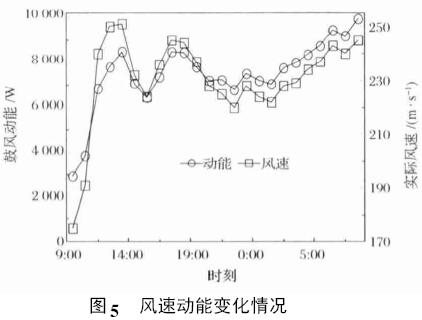

检修恢复送风恢复阶段应通过合理的炉缸下部送风制度的掌握,确保炉缸热制度合理,把握好风口面积、鼓风动能,风速之间的合理匹配关系,一方面保证炉缸热度,另一方面防止复风过程中因风速动能过高,损坏风口造成二次停风事故的发生。本次送风初期,复风面积与全开风口面积之比按73.22%控制。依据压量关系、炉温状况,适时捅风口,加大送风面积,控制好鼓风动能值,具体情况如表5所示。恢复过程中风量及鼓风动能控制情况如图5所示。

4. 3 送风制度上下部匹配

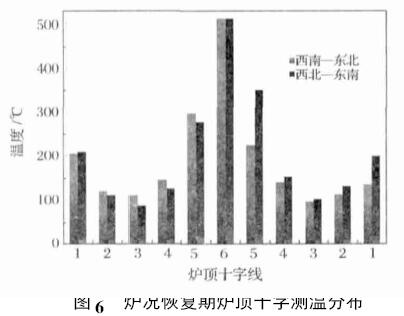

送风恢复后,随着炉缸活跃性的逐步增加,风速、鼓风动能的逐步提高,炉缸初始煤气分布基本稳定后,依据顶温及十字测温情况、压量关系水平,对装料制度进行调整,做到上下部操作匹配,对炉内块状带煤气流进行二次调整,稳定煤气流分布,为进一步扩矿批加负荷创造必要条件。送风恢复后炉内装料制度调整及十字测温反映情况如表6 所示。

从图6 可知,送风后随着风量、风速动能的逐步增加,炉顶煤气分布基本趋于正常,形成了打开中心,兼顾边缘的两股煤气流。并且圆周方向煤气分布较为均匀,证明在此条件下,上下部鼓风、装料制度是较为合理的。

4. 4 控制好压差稳定透气性指数

送风初期,压差的控制非常重要。若压差控制不好,操作上容易造成炉内管道、塌料等现象发生,还会造成风口大量坏损,往往会造成二次休风更换风口,大大延缓恢复进程。此次复风过程中实施定压差操作,各阶段通过风口面积控制及风量的控制,保证压差的基本稳定,见图7。即使在提顶压时,仍按照定压差控制,禁止加风顶高压差操作。

5 总结

本次检修为迁钢第一次48h检修,通过前期周密的计划安排,同时依据停风后实际情况,充分考虑了溜槽磨损严重对高炉送风恢复带来的不利影响,对送风方案进行二次严格研讨校订,生产组织方面确保严密,依据送风方案,操作上精心调剂,确保炉况稳步恢复。

溜槽磨损炉内布料失常,煤气紊乱导致炉况恶化。具体表现为: 十字测温变化较大,风量、风压不适应,高炉接受风量、热量困难,退负荷仍无法规整煤气分布。

一旦判断为溜槽磨损,需尽可能提前更换处理,防止影响扩大引起炉况失常。

针对溜槽磨损严重情况下的检修恢复,恢复进度不可过快,关键在于顺利度过炉内乱料。确保炉缸热量充足,依据炉况,尽可能用全风温,提早喷煤。

如煤气分布不理想导致上风困难要及时对装料制度进行调整,以疏导煤气为主。

异常炉况的恢复,要以稳定压差为主,控制加风节奏。

参 考 文 献:

〔1〕夏世桐,惠志刚,李帮平. 马钢2500 m3高炉布料溜槽磨漏的判断及原因分析[J].炼铁,1998(4):10-12.

〔2〕欧阳雄.布料溜槽磨穿的判别及炉况处理实践[J]. 钢铁,1990(10):4-8.

〔3〕郝志忠,董伟君,刘思恩. 宝钢3号高炉布料溜槽衬板翘起后的炉况分析[J].炼铁,1998(5):38-40.

〔4〕刘玉忠,刘如立.唐钢2000m3高炉炉顶布料溜槽磨漏的征兆及处理[J].河北冶金,2006(4): 11-12.

〔5〕张艳允.邯钢5号高炉布料溜槽磨漏后的生产操作[J].炼铁,1998(4):6-9.