烧结机台车侧板开裂问题研究及改进

王国遥,杨庆峰

( 宝山钢铁股份有限公司,上海201901)

摘要: 烧结是炼铁主要工序,烧结机台车是烧结工序的重要设备。台车侧板使用寿命及状态直接影响到烧结工序的稳定和烧结漏风情况。通过侧板材质及结构型式原始数据分析,然后调整侧板材质和结构型式进行试验,最终确定影响侧板开裂的主要影响因素,从而进行适应性改进。最终研究显示,烧结机台车侧板中合金元素含量及侧板极限尺寸对侧板适应热交变应力有很大影响。

关键词: 烧结机;台车侧板;热应力; 材质; 结构

1 前言

烧结工艺是目前国内外钢铁企业最广泛采用的含铁原料造块方法。烧结机台车是烧结工艺的主体设备,而台车侧板又是其主要部件之一,其使用寿命及状态直接影响烧结工序的稳定及烧结漏风情况。烧结机台车经常在高低温交变的环境下工作,其侧板起到对原燃料的支撑作用,在工作过程中其与原燃料直接接触。由于侧板内外表面受热不均(内表面850~950℃,外表面200~400℃) ,此外台车载荷状态及返程中运行温度也差异极大(40~50min之间由室温到最高工作温度交变循环一次) ,上述工作环境造成台车侧板长期承受高低温循环、交变产生的热应力,最终因热侵蚀而产生热裂纹及弯曲变形,从而过早损坏。侧板开裂失效情况如图1所示(见下页) 。

为提高烧结机台车侧板的使用寿命,降低其开裂倾向[1],有必要对侧板进行热应力分析[2],从台车侧板的材质、结构等方面着手,通过适应性改进从而改善侧板使用情况。

2 侧板原始数据分析

2. 1 材质分析

烧结台车侧板材质一般采用球墨铸铁,而球墨铸铁化学成分主要包括碳、硅、锰、硫、磷五种基本元素。而对于一些对组织及性能有特殊要求的铸件,还包括少量的合金元素。对现有烧结机台车侧板进行材质分析,对于改善侧板使用性能的合金元素,如Cr、Cu、Mo 等含量均较低,有害元素S、P 等含量也较低。

2. 2 显微组织观察及球化率表征

通过金相显微镜下观察侧板球墨铸铁显微组织,并依据国标GB /T 9441—2009《球墨铸铁金相检验》标准测定球化率[3],球化率为石墨(包括团状V 和球状VI)个数所占石墨总数的百分比。

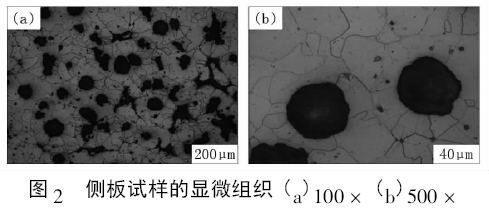

球化率的表征方法如下:取视场直径为70mm,被视场周界切割的石墨不计数,放大100 倍时,直径小于2mm 的石墨不计数。如果石墨多数小于2mm 或是大于12 mm,可以适当的放大或缩小倍数,视场内的石墨数一般不少于20颗。在抛光态下,首先观察整个受检面,选择三个球化视场差的照评级标准进行评定。侧板试样的显微组织如图2 所示。

由图2(a) 可知,球铁试样的基体为铁素体基体,铁素体基体中分布的石墨大部分为球状石墨,也有少量呈片状和团状石墨存在,铁素体基体的平均晶粒尺寸在51μm 左右。由图2(b)可知,球状石墨的平均直径在70μm 左右。上述数据显示,现有侧板具有一定数量的球状石墨,但是尺寸偏大,数量偏少。

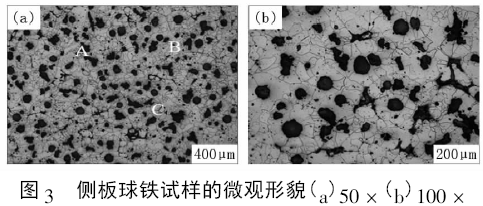

台车侧板用球铁试样的微观组织形貌如图3所示。

根据GB-T 9441-2009球墨铸铁金相检验标准[3],在侧板球铁试样的金相照片上选择了三个球化差的视场并编号A、B、C 如图3(a)所示,在各视场内统计出直径大于2mm的石墨球的个数β,再参考图2中球墨铸铁金相检验标准中的球状和团状石墨形状,统计得到石墨球总个数α,球化率η= α /β。由以上方法统计得A视场的球化率为65.9%,B视场的球化率为58.1%,C视场的球化率为59.5%,进而求得侧板球铁试样的平均球化率为63.2%。

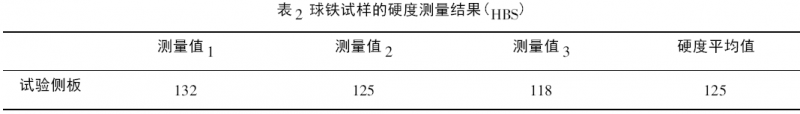

2. 3 硬度测量

采用MODEL HB-3000B 型布氏硬度计测量试样的布氏硬度,载荷选择3000kg,钢球直径为10mm,在试样上取三个点测试取平均值。根据测量结果显示,侧板平均布氏硬度约为131,硬度偏高。虽然高硬度有利于提高烧结机侧板耐磨性能,但是不利于控制侧板裂纹。

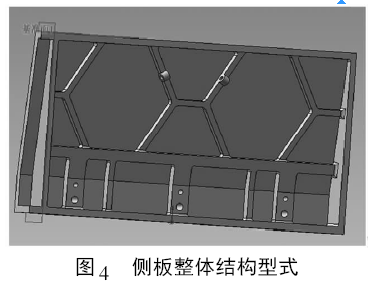

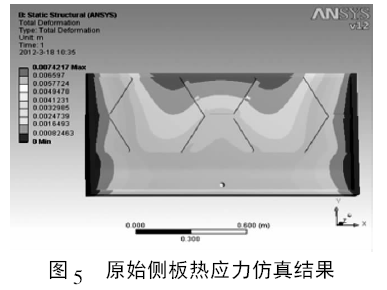

2. 4 结构热应力仿真

现使用侧板采用整体结构型式,利用ANSYS分析软件,对侧板所处的热场和结构场耦合分析得到原始侧板的应力分布如图4 所示。

由图示可知,现使用台车侧板的应力主要集中在侧板的上端及加强筋处,这与实际情况中侧板受热疲劳而开裂的裂纹起源有明显的一致性[4]。

3 改进侧板情况

3. 1 材质调整

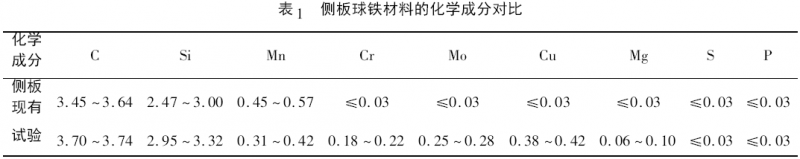

由于现有侧板有害元素含量已很低,为了提高侧板使用性能,只需考虑在球墨铸铁中增加合金元素含量,制成合金铸铁,从而达到有效提高其抗热疲劳能力。试验侧板材质的化学成分对比如表1所示。

由表1中数据可知,试验侧板有害元素S、P含量控制较好,合金元素Cr含量由不足0.03%提高到0.18% 以上,有助于改变珠光体相渗碳体脆性,提高强韧性; Cu含量由不足0.03% 提高到0.38% 以上,提高了石墨球形成数量; Mo含量由不足0.03% 提高到0.25% 以上,细化了石墨,从而进一步提高侧板韧性[5]。

3. 2 结构改进

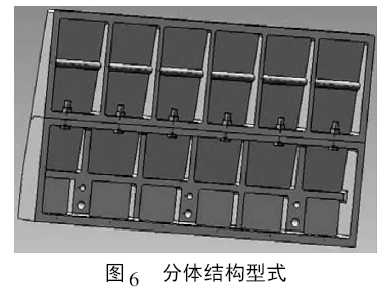

由原整体式结构改为分体式结构,如图6所示。

对比整体式侧板和分体式侧板结构形式,改进后的分体式结构具有如下优点: 侧板尺寸减小后,大大减少了侧板应力集中问题,从而减少了开裂问题,此外,分体结构大大降低了制造加工难度,一定程度减少了生产成本。但是,分体式侧板由于增加了装配结合面,对台车密封性能有一定影响。通过侧板间的连接处设计成相互配合的凹凸间隙补偿结构,并采用高强度螺栓连接,可以有效解决这一问题,减少侧板的漏风几率。

4 改进侧板试验结果分析

4. 1 显微组织观察及球化率统计

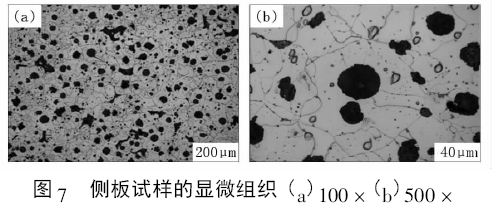

按照新设计成分试制的烧结机台车侧板用球墨铸铁试样的显微组织形貌如图7所示。

由图7(a) 可以看出,按照新设计成分试制的侧板用球墨铸铁试样的基体为铁素体基体,大量球状石墨和少量片状及团状石墨平均分布在铁素体基体中。显然,试制侧板试样的铁素体基体晶粒尺寸及分布的球形石墨尺寸明显小于现用侧板试样,这主要因为新设计的成分中加入了合金元素,可以细化铁素体基体晶粒,同时球化剂的增加促进了石墨球的形成。

经过统计,试样的铁素体基体的晶粒平均尺寸在22μm 左右。而由图7(b)可知,球状石墨的平均直径在26μm 左右。

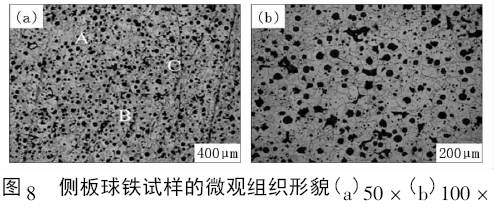

侧板球铁试样的微观组织形貌如图8所示。

同样在新试制的侧板球铁试样的金相照片上选择了三个球化差的视场并编号A、B、C 在图8(a)中可见,各视场内统计出直径大于2mm 的石墨球的个数β,再参考图7中所示球墨铸铁金相检验标准中的球状和团状石墨形状统计得石墨球总个数α,球化率η = α/β。由以上方法统计得A 视场的球化率为88.2%,B视场的球化率为87.8%,C视场的球化率为84.1%,进而得出改进试验侧板球铁试样的平均球化率为86.7%。

从以上分析结果可以看出,按照新设计的成分制作的侧板,球状石墨明显细化,数量大大增加,球铁试样的平均球化率明显高于原始侧板球铁试样。由于球化剂加入量的增加促进了石墨球的形成,所以试制侧板球铁试样的平均球化率有所提高。

合金元素Cr可以促进珠光体组织的形成,稳定珠光体相中的渗碳体,使珠光体粒状化,同时可以形成致密的Cr2O3的薄膜,阻止氧化的进一步进行;Cr的硫、氧、氮等化合物可成为石墨球形核的核基,有利于石墨的析出,促进石墨球数增加、球径变小、球的分布更加均匀和强度的进一步提高;Cr能使珠光体内的渗碳体变成合金渗碳体(Fe,Cr) 3C,从而改变了渗碳体原有的脆性,显著提高了强韧性;加入合金元素Cu可以改善石墨球的形状,增加石墨球的数量,同时促进珠光体的形成抑制铁素体的形成,对基体有沉淀硬化和固溶强化的作用,对于铁素体球墨铸铁,铜的适当加入会使其强度和硬度都相应增加;合金元素Mo是形成碳化物能力较弱的元素,球铁中加入Mo既可以细化珠光体组织,也可以细化石墨[6]。

原始侧板球铁试样的平均球化率在63%,球化程度较差,而石墨球的形态影响球墨铸铁在热循环过程中的抗热疲劳能力,非球状石墨一般具有尖锐的棱角,在冷热循环是容易造成应力集中从而成为裂纹萌生的源头。在新试制的侧板球铁试样中因为加入了合金元素并且球化剂的量有所增加,从而使侧板的球化效果显著改善。

4. 2 布氏硬度测量结果

侧板球铁试样的布氏硬度测量结果,包括试验测定值及计算所得的硬度平均值。

由表2可知,新型试制的侧板试样的布氏硬度平均值分别为125,相比原始侧板球试样的布氏硬度(131)稍微有所降低,从而可一定程度改善其开裂问题。由上述其它分析数据可知,硬度的降低未影响侧板其它性能,如球化率,而硬度一定程度的降低,又不会影响侧板的耐磨性能,而又能有效提高侧板韧性,从而有效防止侧板开裂。

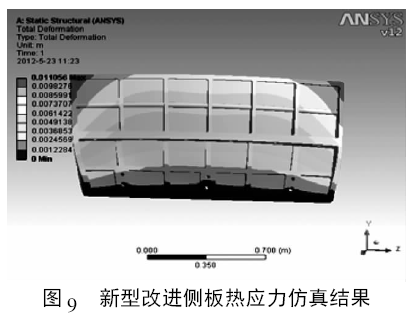

4. 3 热应力仿真

对于新型改进后的侧板同样进行热应力仿真,结果如图9所示。

显然,通过结构的改良,侧板受力状况得到明显的分散,对于避免由于应力集中造成开裂起到积极作用。

5 结论

由试验分析可见,烧结机台车侧板由于热应力问题造成的开裂可由如下方法加以改善:(1)侧板材质中加入Cr、Cu、Mo等合金元素,从而细化石墨,增加石墨球数,提高球墨化率,从而改善球墨铸铁性能;(2)分体式侧板结构也可以有效分散应力,从而提高侧板使用性能,减少侧板裂纹。

参考文献

[1]宋清勇,唐银生.烧结机台车结构改进[J].四川冶金,1999,(2):57-60.

[2]周立平,刘生,王海平.大型烧结机台车体的应力分析[J].一重技术,2001,(3):29-30.

[3]GB /T9441-2009.球墨铸铁金相检验标准[S].北京: 中国标准出版社出版,2010.

[4]刘万年.烧结机台车体的典型结构分析[J].有色矿冶,2008,24(6):47-49.

[5]郭拔常.改进烧结机台车材质的研究[J].烧结球团,2001,(2):45-47.

[6]常杨.新型烧结机台车耐裂栏板的研制与开发:[D].秦皇岛:燕山大学,2015.