郭志强,王亚辉,任学平,冯云鹏,韩雷刚

(内蒙古科技大学机械工程学院,包头 014010)

摘要:转炉的连接装置是转炉系统的重要部件之一。为找出连接装置的应力变化规律和危险点,以120t转炉的连接装置为研究对象,用UG软件对转炉整体建模并算出不同倾角下倾动力矩,确定出三种极限工况,并用ANSYS Workbench软件对转炉整体分析,找出连接装置处应力变化规律,对连接装置主要零件强度分析,对比理论分析和有限元分析。结果表明:理论分析与有限元结果趋于一致,连接装置处存在应力传递不均匀现象。对连接装置的应力变化规律进行分析并找出改进方法,为转炉连接装置的优化和改进提供理论参考。

关键词:连接装置;极限工况;整体建模;有限元分析;理论分析

0 引言

转炉系统的重要部件之一是转炉的连接装置,因此连接装置的形式对转炉的炼钢过程十分重要,转炉连接装置的结构形式影响着转炉的安全运行,以及转炉的工作寿命,另外连接装置的结构形式决定了操作工人的操作方便性[1-2]。转炉的组成部分主要包括炉体、托圈、连接装置以及倾动装置,其中炉体又包括炉壳和炉衬,炼钢过程中转炉受到机械载荷以及热辐射作用[3-4],此外,由于炉壳和托圈受载产生变形,传递到连接装置导致连接装置受载过大以及变形过大[5],故对连接装置的研究非常必要。

目前对于转炉连接装置的有限元分析主要集中在连接装置中主要零/部件,即对连接装置中的销轴、轴承或球形垫片等进行接触、静力学等有限元分析。

本文以转炉整体分析方法为基础对连接装置在三种极限工况下进行有限元分析,为钢厂的日常生产、维护以及连接装置的改进优化提供参考。

1 连接装置的形式

转炉的连接装置连接了炉体和托圈,需要随转炉旋转一周,首先要求炼钢过程中的载荷能够稳定地传送到托圈和连接装置上,而且要求炉体不接触到托圈,其次要保证炉壳在托圈中能够有一定的旋转空间,避免由于静不定的问题使转炉连接装置受到附加载荷,从而使炉壳和托圈出现非常严重的变形和损坏[6]。

图1所示为 120t转炉球铰吊挂连接装置转炉结构(本文分析采用的三点吊挂连接方式),分布为非传动侧耳轴处一个,另外两个在传动侧耳轴两边呈30°角对称分布。

2 连接装置所受到的载荷

在炼钢过程中连接装置受到复杂的动静载荷以及热载荷等,如:连接装置受炉壳热辐射作用产生变形,其次在转炉转动过程中连接装置还受到炉体对其的冲击作用[7]。

2. 1 转炉本身及铁水重力的静载荷

炉体和铁水总重在炼钢初期约为5.65×106N,伴随转炉炼钢过程:空炉→加废铁→兑铁水→冶炼→出钢→倒渣,连接装置承受的静载荷在不断地循环变化着[8]。

2. 2 倾动力矩

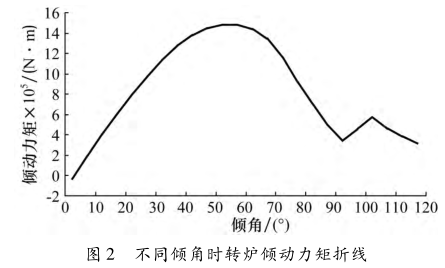

转炉的倾动力矩就是抵消在不同倾角下炉体及铁水重力所产生的力矩以及摩擦力矩之和。炉体在不同倾角时的重心不变[9],用 UG软件计算出每倾转5°时炉液和炉体的重心,根据文献[5]计算出倾动力矩。图2所示为不同倾角时转炉倾动力矩折线,在倾角为55°时倾动力矩最大为1484 546.187N·m。

2. 3 其他复杂载荷

转炉炼钢流程中需要频繁地启动和制动,加废钢和兑铁水时对炉体的碰撞、炼钢时热辐射对连接装置的热载荷等,这些复杂的载荷有许多不确定性因素,无法用理论方法给出确定的值,应该根据现场经验结合理论分析给出动载荷系数来计算[10-11]。

3 转炉连接装置的分析

3. 1 连接装置受力分析

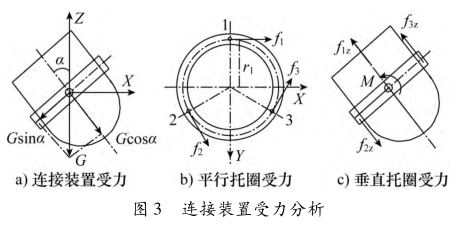

连接装置受力分析如图3所示。

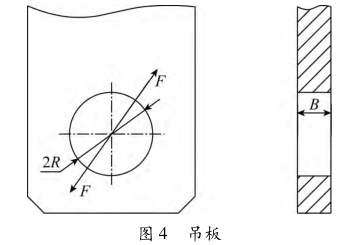

图3a所示为转炉连接装置受力分析,将转炉的重力 G 分为沿托圈平行方向的Gsinα 和垂直托圈方向的Gcosα,图 3b 为托圈平行方向上的受力分析,图 3c 为垂直托圈方向上受力分析,根据平衡方程:

ΣX = 0

ΣY = 0

ΣZ = 0

ΣMX= 0

ΣMY= 0

ΣMZ= 0

得到:

式中:f 1 、f 2 、f 3 、f 1z 、f 2z 、f 3z 的定义如图3 所示;α 为转炉倾转角度;M 为各倾角时的倾动力矩,数值如图 2 所示;r 1为力 f 1与 X轴间的距离。

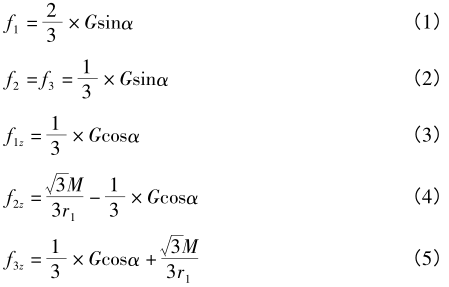

根据式(1)~式(5)可求出转炉在各个倾角下三点吊挂处力F的大小。吊板如图 4 所示。

各吊点力的传递都是通过轴孔配合来实现的,而且,在实际传递过程中,载荷是施加在吊点内孔承载的半个圆周表面上,故由式(6)可以计算出各吊点的吊板处挤压应力p[12]为:

![]()

式中:F 为各吊点的作用力;R 为吊点内孔半径;B 为吊点内孔承载面宽度。

3.2 工况的确定及有限元分析方法

3.2.1 工况的确定

由于转炉炼钢过程倾转角范围很广,每个角度都进行有限元分析比较繁琐,因此需要找出几个极限工况进行分析。根据图2所示可知转炉在倾角为0°时倾动力矩最小,55°时倾动力矩最大,所以连接装置各部分受力比较大,倾角为90°时为转动过程中的转折点。所以这三种工况比较典型,对其分析很重要。

3.2.2 有限元分析方法

由于转炉炼钢过程连接装置中受到的载荷复杂,为了便于进行有限元结构分析,根据炼钢过程需要对以下4点进行忽略:周围温度、热辐射对连接装置的影响、连接装置自身重力及黏钢力矩。

3.3 材料属性

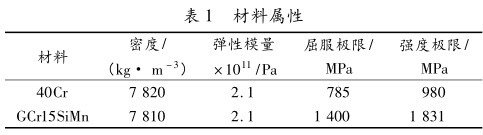

转炉连接装置中销轴、吊板采用40Cr 合金结构钢,关节轴承为高强度轴承钢 GCr15SiMn,其余零/部件不是主要研究对象,为了方便分析均采用16Mn结构钢,材料属性[13]如表1所示。

3. 4 网格划分

采用四面体为主对转炉整体进行网格划分,并对连接装置处进行网格细化,最终得到的有限元模型共有 77152个单元,168848个节点。

3. 5 添加接触并施加载荷和约束

转炉连接装置的关节轴承处的 29组接触采用frictional接触类型,摩擦因数为0.25,其余接触均为绑定接触。

工况 1:转炉炉体和炉液总重为576.6t,理论上倾角为 0°时转炉只受到重力作用,但是由于转炉并不是一个对称体,为抵消重力偏离中心在传动侧耳轴施加一个大小为-28 569.56N·m转矩;对-Y 方向施加一个大小为9.806 6m/s2的重力加速度,对耳轴两端面施加位移约束限制Y和Z方向上的位移,坐标系参照图 5a。

工况 2:倾角为 55°时将图 5a 坐标系绕 X 轴旋转

-55°,对传动侧耳轴施加一个大小为 1 484 546. 19

N·m倾动力矩,对 - Y 方向施加一个大小为9. 806 6

m/s 2 重力加速度,对耳轴两端面施加位移约束限制 Y

和 Z 方向上位移。

工况3:倾角为90°时将图 5a坐标系绕 X 轴旋转-90°,对传动侧耳轴施加一个大小为 344983.23N·m倾动力矩,对-Y 方向施加一个大小为 9.806 6m/s2重力加速度,对耳轴两端面施加位移约束限制 Y 和 Z方向上位移。

4 结果分析

4. 1 转炉整体有限元分析

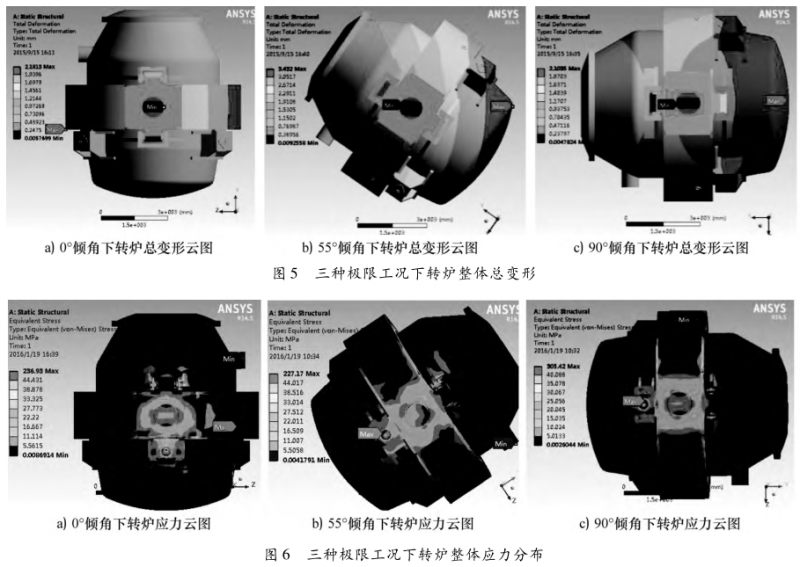

通过对转炉三种极限工况进行加载并施加约束后,分析得到的转炉整体结构总变形以及整体应力分布云图,如图5和图6所示。

由分析得出转炉在倾角为0°时的变形最大处为2.1813mm 位于托圈中部,应力最大处为 236.93MPa在出钢侧托圈内的销轴上,由于倾角为0°转炉为竖直位置总体受力等效于托圈中部导致托圈中部变形大,并且转炉重心位置偏向出钢侧,故出钢侧受力最大,在倾角为55°和90°时总变形最大处分别为3.432mm和2.1035mm 位于炉底处,可理解为炉体在托圈中有活动,应力最大处分别为227.17MPa 和305.42MPa 在非传动侧的吊挂销轴上,可理解为非传动侧承担了主要应力。从转炉整体应力图可以观察得到非传动侧吊挂处为主要受力位置,虽然应力值均小于材料屈服极限,但是由于转炉需要频繁启动、制动和倾转,故非传动侧吊挂处存在安全隐患,钢厂反馈的情况一致,故在维护和管理设备时应实时监测,也可以优化吊挂连接形式来改善这种吊挂装置引起的应力传递不均匀现象。

4. 2 连接装置的零件有限元分析

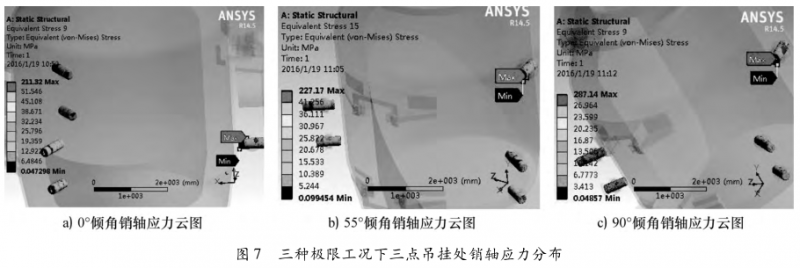

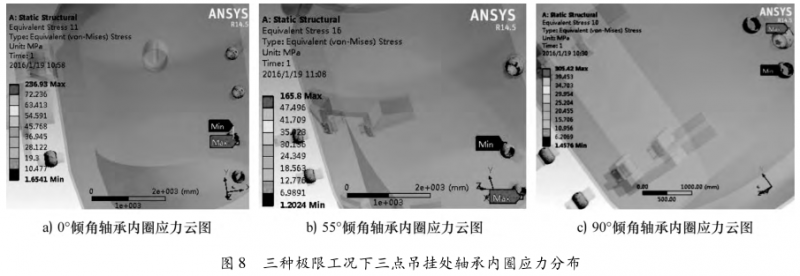

由本文第4. 1节分析可知应力最大处在销轴和轴承内圈上,所以着重对销轴和轴承内圈的应力进行分析,利用 Workbench 可以得到装配体中零件的有限元结果[14]。销轴和轴承内圈应力云图如图7、图8所示。

非传动侧吊挂销轴在工作中维持转炉在托圈中的正确位置并承受转炉启/制动时由于倾动力矩产生的作用反力,由图 7 分析可知,三种极限工况下销轴上最大应力处均在非传动侧,并且最大应力值为287. 14MPa;故非传动侧吊挂销轴在转炉连续工作情况下可能存在安全隐患,与钢厂实际生产过程中非传动侧销轴容易产生磨损一致,为保证安全系数,非传动侧销轴应比传动侧两边销轴直径大,并且要求非传动侧销轴要选择合适的材料并保证销轴的加工工艺。

轴承内圈承担了转炉启/制动时产生的作用反力并且保证了转炉在托圈中能够有活动空间,由图8分析可知,三种极限工况中轴承内圈最大应力值为305.42MPa在非传动侧。表明在炼钢过程中非传动侧吊挂装置承担了主要载荷,并且由于应力传递不均匀使非传动侧轴承内圈产生应力集中,与钢厂实际生产中轴承内圈处产生磨损情况一致,因此在长时间连续工作状态下可能存在安全隐患。

4. 3 强度校核

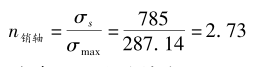

销轴使用材料为40Cr,由表1所示可知屈服极限大小为785MPa,而应力最大处为 287.14MPa,故销轴的安全系数n销轴为:

关节轴承的材料为GCr15SiMn,由表1所示可知屈服极限大小为1400MPa,关节轴承上应力最大处为305.42MPa,故关节轴承的安全系数n轴承为:

对于转炉连接装置的材料均由上述两种材料构成,且零件应力最大处的安全系数最小为 2. 73,故转炉连接装置在炼钢过程中满足强度要求。

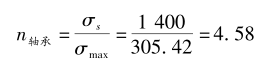

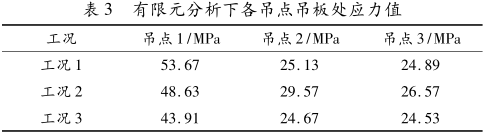

4. 4 理论分析与有限元分析比较

对于吊点 1~吊点3的数据有:转炉及铁水总重G=5.65 ×106N,各倾角时转矩 M由图 2可查得,r 1 =3.65m,由式(1) ~式(5)可计算出各吊点处力 F的大小,对于吊点 1吊板处 R=0.235m,B =0.26m;对于吊点2和吊点 3的吊板处,R=0.215m,B=0.18m,由式(6)可计算出各吊点的吊板处受到的挤压应力值如表2 所示。

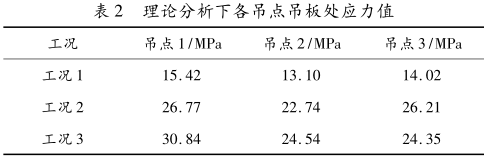

由ANSYS Workbench 软件分析的各吊点吊板处的有限元结果如表3所示。

由这两种方法计算出的应力结果比较可以得出如下结论。

1)有限元软件分析方法在各种工况下吊点1~吊点3的应力趋势与理论分析结果基本一致。

2)可以看出两种计算方法最大应力点均在吊点1 处。

3)由两种分析方法可以看出各个吊点在工况1时吊点1处最大应力值差别大,原因是有限元分析的模型中存在应力集中,解决这一问题需要增大零件的过渡圆角等。

5 结语

1)采用整体结构有限元分析方法,真实反映出了转炉连接装置各部件之间的应力变化规律。

2)转炉在倾动过程中,载荷主要是由非传动侧吊挂装置传递。

3)连接装置的零/部件中最大应力均小于材料的屈服极限,在倾角为55°和90°时最大应力均出现在非传动侧吊挂处,说明这种三点吊挂装置,在转炉的转动过程中存在载荷传递不均匀现象。

4)采用整体有限元方法计算出各吊点处应力值与理论方法计算出的结果基本趋势一致。

5)通过 ANSYS Workbench对120t转炉连接装置在三种极限工况下对比分析,确定了连接装置零/部件载荷变化规律,为转炉连接装置的维护和优化提供了理论参考。

参 考 文 献:

[1]郑建华,田永奋.三点球铰吊挂转炉开发[J].冶金设备,2006(5):56.

[2]孙继华.120t转炉氧枪喷头的设计优化[J].铸造技术,2014(2):228-229.

[3]DIETMARG,KIRILL A,HARALD H.Optimization of thelining design of a BOF converter by finite element simula-tions[J].SteelResint,2004,75(7):455 -461.

[4]乔沙林,董宁,罗会信.150t转炉热-固藕合应力仿真分析研究[J].铸造技术,2012(2):228-231.

[5]谭牧田.氧气转炉炼钢设备[M].北京:机械工业出版社,1983:77.

[6]耿彪.30吨转炉托圈与炉体连接座裂纹形成浅析及处理方案[J].设备与结构,2010(10):26.

[7]HUANU Qi-ming,XU Jie,GAO Zhan. Three Point Suspen-lion Converter’s Mechanical System and Elastic Friction Vi-bra-tion Analysis[J]. Advances in Mechanical Design,2011(199/200):1560.

[8]张忠纯,王会刚,李自芹.基于 ANSYS 转炉托圈的机械应力及模态分析[J].机械设计与制造,2009 (11):126-127.

[9]褚学征. 新型转炉炉壳与托圈连接装置的交变载荷计算与特性分析[J].机械设计与制造,2015(3):80.

[10]董元龙,孔建益,王兴东,等. 自调螺栓型转炉连接装置设计方法[J].重型机械,2008(6):44.

[11]杨林建,吴建文,李建. 基于有限元法的转炉托圈应力分析研究[J].机械设计与制造,2011(7):204.

[12]《起重机设计手册》编写组. 起重机设计手册[M]. 北京:机械工业出版社,1987:234 -237.

[13]冶金工业部钢铁研究院. 合金钢手册[M].北京:中国工业出版社,1964.

[14]浦广益. ANSYS Workbench 12 基础教程与实例详解[M].北京:中国水利水电出版社,2013:65-88.