姜喆1,车玉满1,郭天永1,孙鹏1,姚硕1,赵立军2

(1. 鞍钢集团钢铁研究院,辽宁鞍山114009;2. 鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

摘要:针对国内高炉炼铁原料中Al2O3含量不断提高和高炉炉渣中(MgO)/(Al2O3)偏高的情况,通过相图分析和对比高(MgO)/(Al2O3)和低(MgO)/(Al2O3)渣的炉渣粘度和熔化性温度,提出了当高炉采用低(MgO)/(Al2O3)渣制度时应采取的冶炼措施。分析表明,炉渣中MgO 含量低时,可以通过适当提高二元碱度和炉渣过热度的方法保证炉渣的流动性,但二元碱度不易超过1.25,否则炉渣熔化性温度超过1380℃,高炉操作抗波动能力下降。

关键词: 高炉;Al2O3;炉渣;过热度;二元碱度

随着高Al2O3铁矿石用量增加, 炉渣中Al2O3含量大幅度增加,国内个别高炉炉渣中的Al2O3含量超过20%,引起炉渣粘度增加、燃料比升高,导致炉况不顺。为解决这一问题,国内炼铁工作者通常在造块过程中添加白云石或蛇纹石等含MgO熔剂,以稀释炉渣、提高炉渣流动性。但是烧结矿和球团矿中MgO 含量提高容易造成烧结矿和球团矿强度下降,燃耗增加[1-2]。与国内冶炼高铝矿的造渣制度不同, 韩国钢铁厂高炉普遍采用高氧化铝低氧化镁的造渣制度,炉渣中的MgO 含量在4%~5%之间[3]。在造块过程中不需要额外加入MgO 熔剂,不仅降低了生产成本,同时降低了吨铁渣比,保证了高炉顺行[4]。为此,鞍钢集团钢铁研究院根据实验和相关相图分析深入探讨了MgO 和二元碱度对炉渣冶金物理性能的影响,为高Al2O3含量条件下合理的选择造渣制度提供理论依据。

1 实验方案及实验设备

1.1 实验设备

实验选用由计算机、数据处理系统、仪表柜、熔体测定仪等组成的RTW-10 型熔体物性综合测定仪。高温炉为Ф55mm 二硅化钼电阻炉,高温区恒温带大于60mm,用计算机进行程序控温;石墨坩埚的尺寸为Ф40mm×70mm,测温范围为0~1600℃;温度变送器精度为±0.05%,控温方式由A/D 板输入、输出;熔体测定仪精度为0.000 1 Pa·S。为使样品在坩埚内的高度保证在40mm,一般所测炉渣质量在140g 左右, 以确保熔化炉渣在恒温区内。

1.2 实验方案

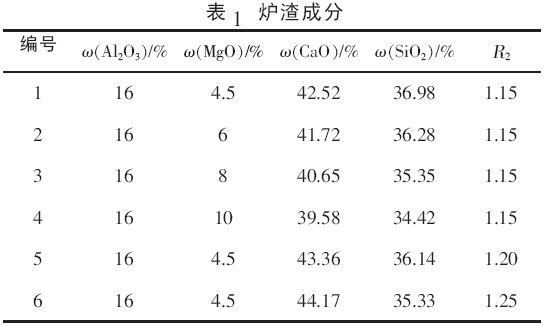

为全面了解在CaO-Al2O3-SiO2-MgO四元渣系中二元碱度和MgO对炉渣性能的影响,用纯化学试剂为原料配制不同化学成分的炉渣进行炉渣粘度和熔化性温度实验, 研究CaO对高Al2O3渣中MgO 的替代作用,实验方案中炉渣成分见表1所示。

2 MgO 对炉渣性能的影响

2.1 MgO 对炉渣粘度的影响

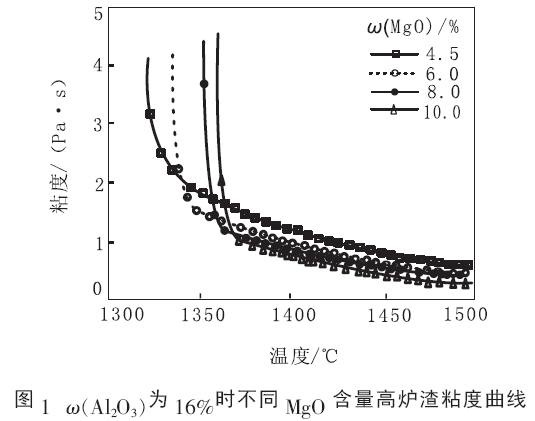

图1为碱度(R2)为1.15,Al2O3含量为16%时MgO 含量与炉渣粘度和温度的关系。

由图1可以看出,当渣中Al2O3含量和二元碱度确定时,炉渣粘度随渣中MgO 含量增加总体呈降低趋势, 当渣中MgO 含量从4.5%变化到10%时,炉渣粘度分别从1490℃、1450℃和1 410℃时的0.51、0.79 和1.02 Pa·s 降到0.17、0.32 和0.59 Pa·s,高Al2O3渣的流动性和炉渣随温度的稳定性可以明显改变复杂的硅铝酸盐网状结构解聚。很显然在二元碱度为1.15,Al2O3含量为16%条件下,高Al2O3低MgO 渣不利于高炉冶炼。

2.2 MgO 对炉渣熔点的影响

研究了ω(MgO)对炉渣熔化性温度和粘度的影响。随着ω(MgO)的升高,熔化性温度逐渐升高。当炉渣中MgO 质量分数为10%时,熔化性温度最高,达1 367℃;当MgO 质量分数为4.5%时,炉渣熔化温度最低,达1333 ℃,两者相差34 ℃。MgO是一种碱性氧化物,在CaO-Al2O3-SiO2-MgO四元渣系中,提高MgO 质量分数可以促使部分复合阴离子解体。在渣系相图中可知,解体的离子会与Al2O3等形成尖晶石、方镁石等高熔点化合物,从而提高炉渣熔化性温度。

3 高炉高Al2O3渣中CaO 对MgO 替代作用影响

3.1 CaO 替代MgO 后对炉渣高温粘度的影响

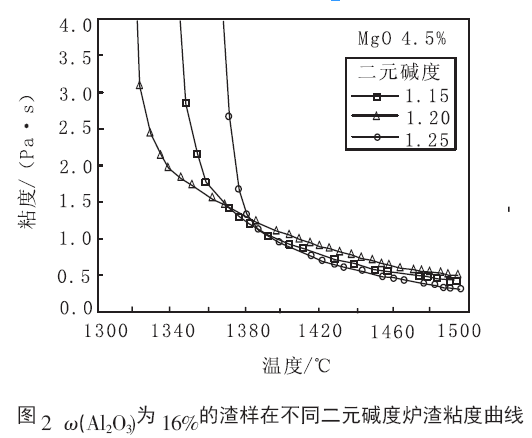

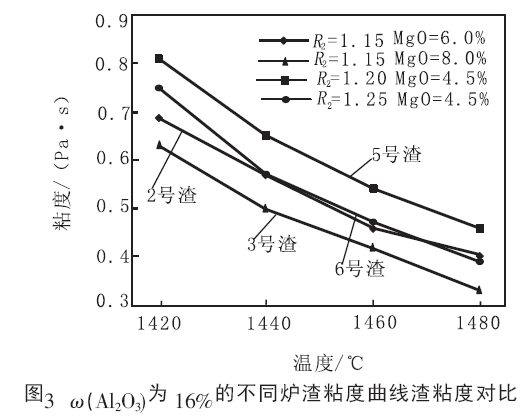

ω(Al2O3)为16%的渣样在不同二元碱度炉渣粘度曲线和ω(Al2O3)为16%的不同炉渣粘度曲线渣粘度对比分别见图2和图3。

从图2和图3可以看出,随着渣中CaO/SiO2比的增加, 粘度逐渐降低,说明CaO是碱性氧化物,可以在高温下有效提高氧自由离子,解聚渣中复杂的硅铝酸盐层状结构, 从而降低炉渣粘度,提高炉渣流动性。但降低幅度要小于提高MgO含量时炉渣粘度下降的幅度。当二元碱度从1.15 提高到1.25,ω(CaO)从42.52%提高到44.17%时,ω(CaO)提高1.65%, 炉渣温度在大于1360℃时的6 号渣高温粘度与二元碱度为1.15、ω(MgO)为6%时的2号渣粘度相当,其炉渣粘度略大于二元碱度为1.15、ω(MgO)为8%时的3号渣粘度。当6号渣的渣温高于3 号渣20 ℃以上时,炉渣粘度基本上与二元碱度为1.15、ω(MgO)为8%时的3 号渣粘度相当。为了使高铝低镁渣满足大高炉对高炉渣流动性的要求,需要高炉温操作,目前国内冶炼高铝矿的高炉炉渣中ω(MgO)一般控制在7%~12%,(MgO)/(Al2O3)普遍控制在0.6 以上[5-6],出铁温度下限一般控制在1480℃以上, 因此当高炉采用高Al2O3低MgO的冶炼制度时,为了保证高炉渣的流动性,出铁温度下限至少控制在1500 ℃以上。

3.2 CaO替代MgO后对炉渣熔化性温度的影响

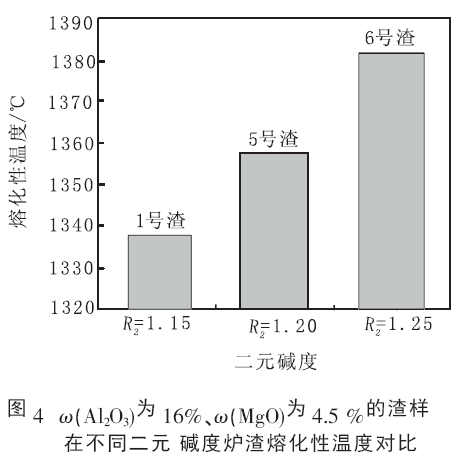

图4显示了渣样的熔化性温度随渣中CaO/SiO2比值的不同所发生的变化。

由图4可知,1号、5号和6号渣样的粘度-温度曲线表现出“短渣”特性。温度低于转折点温度时,随着温度的降低,炉渣的粘度快速升高,很快增加到2.0 Pa.s 以上, 而且渣中CaO/SiO2比值越高,该渣样转折点对应的温度越高,即熔化性温度越高。这可能是由于炉渣二元碱度增加后,生成的高熔点硅酸钙(2CaO·SiO2)数量增加,或者直接析出CaO 固体,导致渣中出现微小不溶固体,使炉渣变成不均匀液相,从而提高了炉渣的粘度。

相比于MgO 对炉渣熔化性温度的影响,二元碱度对炉渣熔化性温度影响更加明显,二元碱度为1.25 的6号渣样, 熔化性温度已经达到1382 ℃。虽然碱度提高有利于脱硫等化学反应和降低高温下炉渣粘度,使流动性得到改善,但是这种渣熔化性温度过高,允许高炉波动空间小,受炉温和炉渣成分的影响更加敏感, 一旦炉况或原燃料条件出现波动,炉渣粘度就可能急剧变化。因此操作时一定要选择合适的二元碱度, 不可为降低炉渣粘度过度提高渣中二元碱度来达到提高炉渣流动性的目的。当炉渣二元渣碱度较高时,同时还应选择高炉温操作方式, 增加高炉允许的炉况或成分波动空间,尤其是冶炼高Al2O3渣,否则当出现异常炉况或休风后恢复生产时,炉缸内部炉渣温度过低,炉渣熔化性温度高,原先熔化的渣铁,容易重新凝固,引起炉缸堆积,造成高炉出渣出铁困难。ω(Al2O3)为16%、二元碱度为1.15、ω(MgO)分别为8%和10%时的3 号和4 号渣熔化性温度分别为1363℃和1368℃,而相同Al2O3含量,二元碱度为1.25、ω(MgO)为4.5%的炉渣熔化性温度为1382℃,二者相差在20℃之内,如3.1所述增加出铁温度下限到1500 ℃, 完全可以保证高炉的炉况或成分波动空间在可控范围之内。

4 Al2O3-CaO-MgO-SiO2相图分析

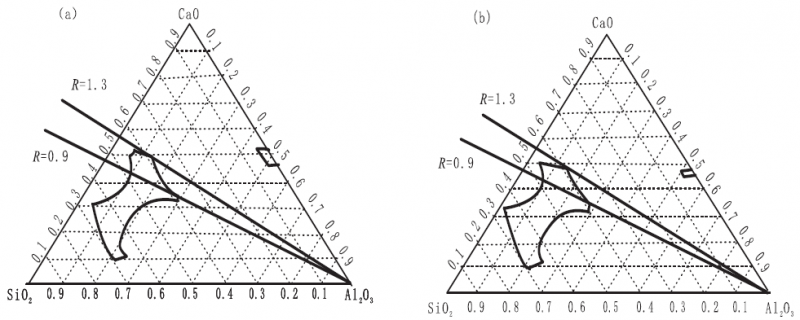

如图5所示,将相图中的液相线温度固定为1350℃, 使体系中MgO 的含量分别为4.5%、6.0%、8.0%、10.0%, 做出SiO2、CaO 和Al2O3连续变化的相图,以便研究渣中MgO 含量和二元碱度的对应关系。做出代表碱度为0.9 和1.3 的直线。随着MgO 含量的增加,炉渣的液相线向低碱度的方向移动。即MgO 含量越低时,所允许的最高二元碱度越高;MgO 含量越高时,所允许的最高二元碱度越低,否则炉渣熔点增加,容易造成高炉炉缸堆积,高炉难以操作,其结果与广钢的研究结果一致[7]。

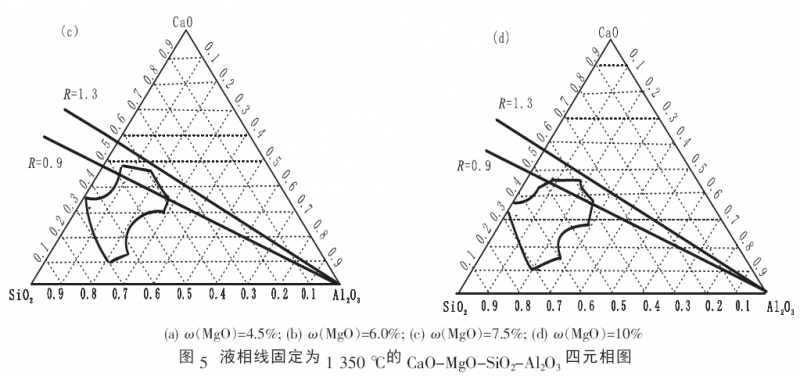

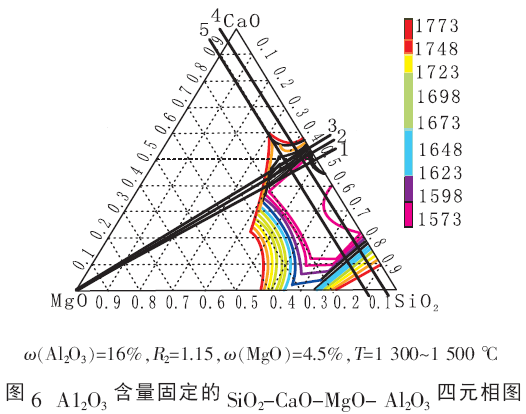

图6是将炉渣中Al2O3含量固定为16%,其他三个组分逐渐变化的四元相图。等温线由内向外温度逐渐增加,每两条等温线的温差为20℃,在同一等温线上的点组分虽然不同,但其熔点是相同的,熔点即为所在等温线对应的温度。

在相图中直线1代表碱度为1.0的组分,直线2代表碱度为1.15的组分, 直线3代表碱度为1.25的组分, 直线4代表MgO为4.5%的组分,直线5代表MgO为10%的组分。直线4、5截直线1、2和3的部分就表示炉渣中ω(A12O3)为16%、二元碱度分别为1、1.15 和1.25,MgO含量分别由4.5%到10%的变化过程。

由图6可以看出, 随着MgO含量的增加,二元碱度为1.00 和1.15 的炉渣熔点缓慢增加。直线1和直线3截直线4和直线5的部分就表示炉渣中ω(A12O3)为16%、MgO 含量分别为4.5%和10.0%,碱度分别由1.00到1.25的变化过程。随着二元碱度的增加,炉渣熔点迅速升高。MgO含量为4.5%时,炉渣的熔点由二元碱度为1.00 时的低于1300℃增加到大于1380℃;MgO含量为10.0%时,炉渣的熔点由二元碱度为1.00 时的1300℃也增加到大于1380℃。相比于MgO含量变化对炉渣熔点的影响,二元碱度对炉渣熔点的影响更加灵敏。这与上述实验结论一致,因此在高炉使用低(MgO)/(A12O3)造渣制度生产过程中一定要严格控制二元碱度的波动。

5 结论

(1)炉渣中适宜的ω(MgO)含量有助于提高炉渣流动性,但是随着ω(MgO)含量的增加,炉渣熔化性温度也增加,所允许的最高二元碱度也降低。

(2)对于高A12O3含量低(MgO)/(A12O3)炉渣,可以通过提高二元碱度来改善炉渣的流动性,但是二元碱度不可高于1.25, 否则高炉炉渣熔化性温度过高, 当炉况出现波动或休风后复风时容易引起炉缸堆积,出渣出铁困难。

(3)充足的热量是低(MgO)/(A12O3)冶炼高炉顺行的基础,可以提高炉渣过热度,有效地降低(MgO)/(A12O3)冶炼时因炉渣熔化性温度升高,而产生炉缸冻结、堆积和出渣出铁困难的风险。

参 考 文 献

[1]岑明进,陈令坤,肖志新,等. 萤石对改善高炉高铝渣性能的影响[J]. 钢铁研究, 2012(1): 1-3.

[2]杨福,吴志清,程建文. ω(MgO)对高炉高铝渣高温性能的影响[J]. 钢铁研究, 2011(1): 4-7.

[3]孙忠贵.氧化镁对高铝渣稳定性影响[J].钢铁,2014(4):18-24.

[4]汤登军,王云术,王燕,等. 莱钢3200m3高炉低(MgO)生产实践[J]. 炼铁, 2015(2): 31-34.

[5]沈峰满,温秋林,姜鑫, 等. 国内外高炉炉渣(MgO)/(Al2O3)的对比分析[J]. 炼铁, 2015(2): 1-3.

[6]沈峰满,郑海燕,姜鑫,等. 高炉炼铁工艺中Al2O3的影响及适宜(MgO)/(Al2O3) 的探讨[J]. 钢铁, 2014(1):1-5.

[7]郭勇文. 广钢高炉高Al2O3条件下合理造渣制度的选择[J]. 炼铁, 2006(3): 51-54.