刁望才,张明,徐涛

( 内蒙古包钢稀土钢板材厂,内蒙古包头 014010)

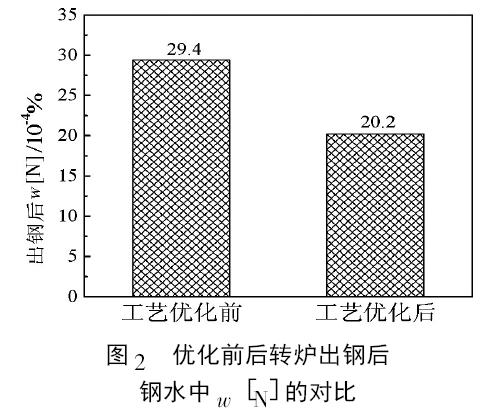

摘 要: 氮对于大多数钢种是一种有害元素,其氮化物的析出,严重影响钢的各种性能。文章基于转炉冶炼过程中氮在钢中溶解度变化的分析,通过优化转炉装入制度、底吹模式、造渣制度、终点控制制度以及出钢脱氧合金化制度,可有效控制钢水在转炉冶炼过程中w[N]。转炉出钢后的平均w[N]由29.4×10-6降至工艺优化后的20.2 ×10-6,为冶炼低氮钢奠定了良好的基础。

关 键 词: 转炉;w[N];溶解度

氮对于大多数钢种是一种有害元素,其氮化物的析出,会导致钢材产生时效和蓝脆现象,造成钢材的屈服极限、强度极限和硬度提高,韧性、塑性、深冲、热加工和焊接等性能下降,还易造成铸坯产生开裂和引起晶间腐蚀[1]。由于氮会使钢的性能变差,所以对于大部分特殊钢种来说,钢中w[N]有着严格的要求。在低氮钢的冶炼过程中,转炉冶炼是脱氮最重要也是最有效的环节,在包钢240t转炉生产低氮钢的过程中,对于钢中的w[N]的控制较差,造成钢中的w[N]超标情况严重,为了解决这一难题,开展了转炉炼钢过程中氮含量控制的研究工作。

1 钢液中w[N]变化分析

氮在钢中可能以自由状态的氮原子[N]或以结合态的氮化物的形式存在。而在实际生产中,在炼钢温度下不会生成氮化物,氮在钢液中是以自由氮原子的形式存在的。

钢中自由氮的溶解度遵循西华特定律:

1 /2N2 =[N] (1)

![]()

式中: w[N]———钢液中氮的质量分数;

fN———氮中的活度系数;

KN———反应式(1)的平衡常数;

PN2———与钢液中的氮平衡的气相氮分压。

由式( 2) 可知,钢中氮的溶解度随着PN2的增加而增加,钢液的化学成分和温度通过对fN、KN的影响来影响氮在钢液中的溶解度。在成分相对稳定时,则有[2]:

![]()

对于转炉工序来讲就是尽量减少钢液与大气的接触,由式(1)和式(3)可知,氮在钢液中的溶解是一个吸热反应,随着温度的升高,氮分压增大,氮在钢液中的溶解度也就越高[3]。

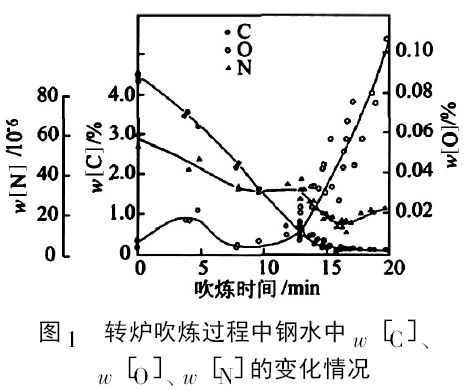

图1为转炉吹炼过程中钢水中w[C]、w[O]、w[N]的变化情况[4]。转炉脱氮效果与吹炼过程的脱碳反应息息相关,脱碳反应一般分为吹炼初期﹑中期和末期3步进行。在吹炼前期和中期,由于脱碳反应剧烈,CO生成量大,降低了炉内氮气分压,增大了气-液间的比表面积。此外,由于在钢水- 氧气界面温度达到了2600℃左右,氧和硫等对钢水中氮的影响消失,氮通过CO 气泡被除去。在吹炼末期,脱碳反应速度降低,炉内CO 分压急剧降低,炉口压差较低,空气侵入炉内概率大大增加[5]。此时氧气射流的强烈冲击与搅拌作用将使得空气中的氮被钢水吸收,造成钢水增氮。

2 转炉冶炼控制w[N]工艺措施

2. 1 装入制度优化

铁水和废钢是转炉炼钢的主要原材料,两者的配比直接影响着转炉终点w[N],虽然铁水中w[N]高于废钢w[N]但由于转炉内脱氮反应主要是基于碳氧反应产生的CO和底吹氩气形成大量气泡完成的,而铁水的碳含量显著高于废钢,故提高铁水比可有效增加熔池中的碳含量,利于CO气泡的大量生成,从而有助于熔池中[N]的排除。

因此在通过在生产中不断的调整,冶炼低氮钢装入的铁水比由最初的89%调整为现在的93%左右,增加吹炼过程脱氮的能力;同时,保证冶炼DC04等低氮钢铁水的成分与温度,铁水[Si]过低或过高不予以冶对氮有严格要求的钢种。

2. 2 底吹模式的优化

复吹技术一方面可以通过底吹气体的方式在钢液中形成一个个小气泡,减少氮气分压,另一方面还可以增强熔池搅拌力,有助于钢液中气泡的上浮。在冶炼低氮钢时,底吹的供气模式由普通钢种的氮氩切换模式调整为全程吹氩模式。在吹炼前期采用较大些的供气强度,以加强熔池的搅拌,促进碳氧反应的进行; 在碳氧反应激烈的中期,生成的CO气泡足够的多,可适当降低底吹供气强度也可达到较好的脱氮效果;在吹炼中后期,碳氧反应减弱,再适当增加底吹供气强度,通过底吹氩气及时补充熔池中的CO 气泡,以减缓转炉冶炼后期由于碳氧反应减弱造成的增氮的现象。

2. 3 造渣制度优化

合理的加入辅原料可以保证钢液表面良好的泡沫渣覆盖。在冶炼低氮钢加入头批料时,适当配比矿石或铁皮球,使渣料迅速熔化成渣覆盖在钢液表面; 在后续的加料过程中不易太过集中,防止反应过于激烈破坏泡沫渣而造成吸氮,而在炉渣返干时,要及时加入矿石、铁皮球来增加渣中氧化铁,进而缓解返干现象,再次形成均一的渣相覆盖钢液,避免吸氮。在转炉吹炼后期加入适当的铁皮球,可使炉渣发泡,减小火点区裸露,避免增氮,从而有利于降低出钢氮含量。

2. 4 终点制度优化

终点w[C]高低对钢液终点w[N]影响显著,当钢水碳吹炼到偏低时碳氧反应减缓,CO 分压急剧下降,炉口压差降低,空气容易卷入而造成钢水吸氮。在底吹有效的情况下,由于底吹氩气搅拌,碳氧反应可以进行的更彻底,推迟了钢水吸氮的发生,而在底吹失效的情况下钢水吸氮明显。在冶炼低氮钢种时,在保证温度和钢中w[O]的基础上,不宜将转炉终点w[C]控制太低,可以减弱增氮的发生。

在点吹过程中熔池中的w[C]一般偏低,CO分压急剧下降,炉口压差降低,所以点吹过程对于钢水增氮影响较为严重,在实际中,由于成分或温度不合而点吹时,底吹模式选择较大的供气强度,以抑制CO气泡不足的增氮现象; 点吹时间不得大于1min且次数不可大于1次,以最大限度减少点吹过程中的增氮的发生。

2. 5 出钢脱氧合金化优化

2. 5. 1 出钢过程

转炉出钢过程中是钢水与空气直接接触的过程,出钢时间的长短与钢水中w[N]有着直接的关系,随着出钢时间的增加,钢水中w[N]也在不断的增加,如果出钢口状态不好出现散流现象,会增加钢液与空气的接触面积,导致钢液增氮加剧,因此在冶炼低氮钢时,尽量选择出钢口状态较好的转炉进行冶炼,保证出钢过不散流,减少出钢过程中的增氮情况。

冶炼低氮钢种时,为减少钢液与空气的接触,在出钢前提前进行钢包底吹氩,驱除钢包内的空气,避免与钢水接触造成增氮,同时在出钢过程中,只在前期进行钢包底吹氩气,以防后期吹氩使得钢水大面积和空气接触造成增氮。

2. 5. 2 脱氧合金化过程

脱氧制度对钢液增氮影响显著,氧是钢水表面活性物质,它在钢水表面富集,占据了一部分可吸附氮的表面位置,从而阻碍了氮在这些位置的吸附,氧在钢液中的浓度越高,占据的表面位置也就越多,吸氮作用就越微弱实践证明。

在冶炼超低碳钢时,在保证供精炼w[O]的基础上,出钢采用弱脱氧或不脱氧方式。若转炉出钢须进行脱氧时,采用焦炭弱脱氧,一方面脱氧产物不会污染钢液,另一方面脱氧所产生的CO/CO2气泡还会搅拌钢液,带走部分钢种的[N]达到进一步脱氮的目的。

3 工艺优化后效果

通过各种工艺制度的改善,炉后钢水的w[N]得到有效控制,成品钢中w[N]得到了保证。图2为工艺优化前后转炉出钢后钢水中氮含量的对比,出钢后的平均氮含量由29.4 ×10-6降至工艺优化后的20.2 ×10-6,为冶炼低氮钢奠定了良好的基础。

4 结论

(1)通过研究转炉装入制度、底吹模式、造渣制度、终点制度、出钢脱氧合金化等,优化生产工艺从而降低钢中w[N]。

(2) 采用优化工艺后,转炉出钢后平均w[N]由29.4 ×10-6降至20.2 ×10-6,为冶炼低氮钢奠定了良好的基础。

参 考 文 献

[1] 李勇.炼钢过程中钢水氮含量控制[J]. 钢铁,2010,45(10):52-56.

[2] 朱苗勇.现代冶金学[M].北京:冶金工业出版社,1987.

[3] 黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2002.

[4] The Iron and Steel Institute of Japan.TekkobinranⅡ(Ironmaking& Steelmaking) [M]. Tokyo,Maruzen,1979: 472.

[5] 李万象. 钢中氮含量的控制[A].第十届全国钢质量与非金属夹杂物控制学术会议论文集[C].贵阳: 中国金属学会,2001,196.