魏红玉 张庆东 刘枫学

(山西铭福钢铁制品有限公司)

摘 要:铭福钢铁2座高炉在生产实践中,注重从精料入手,从技术手段降低烧结含硅量,提高烧结品位,辅助于高顶压、高风温、全风量等强化措施,规范操作、加强管理。高炉保持了长期的顺行和稳定,各项指标取得了较大的优化,经济效益显著。

关键词:高炉;低硅烧结精料;指标优化

铭福钢铁有2座450m3高炉。在生产中坚持精料方针,通过采取低硅烧结、提高入炉品位、加强管理、强化操作等一系列措施,高炉各项生产指标达到较大的优化,取得了良好的经济效益。

1 优化前的状况

高炉配备风机为D1850离心风机,富氧率只有1.5%,高炉炉料结构为烧结+球团+块矿=85%+13%+2%,入炉品位56%左右。高炉利用系数只有3.02t/(m3.d),焦比461kg/t,煤比100kg/t左右,燃料比579kg/t,燃料消耗高,经济技术指标落后,生产效率低下。

2 指标优化的方向和目标

为了扭转被动、落后的局面,结合铭福钢铁的实际情况,改变能够改变的,适应不能改变的,树立“以高炉为中心,以原料为条件,以设备为保证,以管理为手段”的管理思路,通过结构优化,提高入炉品位,杜绝劣质矿入炉,严格工艺纪律,强化高炉操作,提风温,降炉温,提煤比,降焦比,实现高炉高效高产、指标优化的目的。

3 指标优化的措施

3.1 炉料入炉前端管理

加强炉料入炉前端管理,优化炉料结构,坚持精料方针,实现净料入炉,杜绝有害劣质料入炉,为高炉炉况的顺行与稳定打下物质基础。

3.1.1 优化入炉料结构,去掉经济料

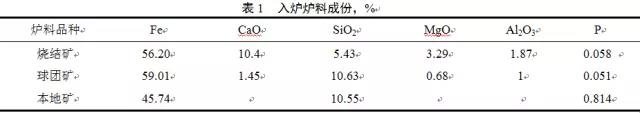

最初炉料结构中,烧结为自产烧结矿,占85%左右,球团矿为外购,占13%左右,块矿为本地矿,占2%左右。以上三种物料成份见表1。

以上炉料结构中存在的问题是:本地矿品位太低,且有害杂质多;球团矿硅高,外观红球多,粒度偏析大,抗压强度低,一般在1200N左右,且不稳定,最低时800N,如此差的球团矿配到13%左右,不利于高炉顺行;烧结矿中MgO含量过高,不利于烧结矿强度和品位提高。

针对以上炉料结构,结合铭福钢铁的采购渠道和本厂生产实际,果断的停掉所谓的“经济料”——本地矿,减少球团矿入炉,烧结降镁、降硅、降碱度、提品位,以此达到优化入炉料结构,提高入炉料品位,改善高炉顺行状况的目的。

3.2 烧结矿技术攻关

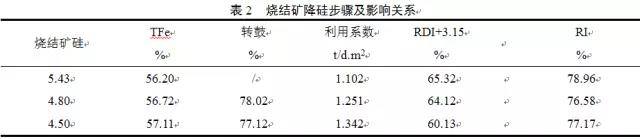

3.2.1 降低烧结硅含量

烧结矿SiO2降低前后分两个阶段由5.5%逐步调低到4.5%,第一阶段由5.5%降低到4.9%,第二阶段由4.9%降低到4.5%。降低烧结硅含量对提高烧结铁品位和降低成本非常有利,但也同时对烧结矿冶金性能和质量带来不利影响,因此,在降低烧结硅的同时,通过细化过程控制、改进工艺设施等保证烧结质量,实现了低硅生产。

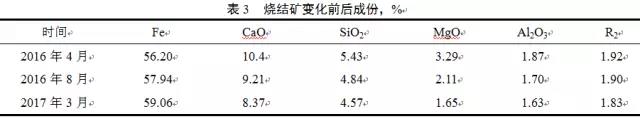

3.2.2 降低烧结碱度、降低MgO

为了进一步提高烧结铁品位,在原料结构上提高本地精粉的配加比例,同时外矿选购结合物料性价比以低铝矿粉优先;在高炉操作上坚持走合适镁铝比路线,炉渣镁铝比由0.9逐步降低并稳定在0.5左右,两方面结合,大幅度降低烧结白云石粉配加量,白云石粉配比由3.0%以上逐步降低到0.5%,最低时去掉白云石粉,烧结中只有自然镁;同时随着烧结提产攻关,烧结矿碱度由1.95降低到1.85,对提高烧结品位起到积极作用。

3.2.3 提高烧结产量

随着高炉炉料结构优化,入炉品位提高,高炉产量的提高,同时入炉烧结配比由85%提高到94%,烧结日产量缺口达500吨左右。烧结产量在高炉优化指标的进程中成为关键因素,烧结提产迫在眉睫。提高烧结产能主要从工艺设施改进、操作优化、原料结构优化等方面入手。

结合现场实际情况,对烧结漏风较重的滑道及头尾部位利用大修时间改造为柔性密封,同时对烧结风箱漏风集中挖补治理,改造治理后烧结总管负压在同样工况下由13kPa提高到14.8kPa,平均提高1.8kpa,单机烧结产量日平均提高150吨,同时为厚料层、低碱度烧结提供条件。

针对烧结操作关键控制点,主要对烧结配料、混合、看火存在的问题进行整治和理顺;一是对烧结配料计量进行受控管理,要求熔剂、燃料下料精度误差在0.1%以内、铁料下料精度误差在1%以内,对误差较大的计量称从机械和电器上检查排除,甚至调整计量系数最终使计量精度达到规定要求。实施后,烧结碱度稳定率(±0.08)由81.3%,提高到88.2%,同时也为稳定烧结混合和烧结过程打下基础;二是对烧结混合水份定期检测,横向控制确保水分误差在0.2个百分点以内、纵向对比分析以确定最合适的水分控制目标;三是对烧结布料、点火温度、焦末配比进行集中整治,通过改造布料设施和操作控制达到料面布平的效果;通过疏通点火咀、调节空煤比例使烧结点火温度由950℃提高到1020℃;通过规范焦末调整的条件和幅度,统一了三班操作。通过对工艺操作的严要求、细控制,烧结上料量稳步提升,大幅减少了因操作失误造成的频繁减料,有效提高了烧结产量。

3.3 加强槽下管理,减少无效循环,达到净料入炉

在指标优化前期,槽下筛采用7mm棒条筛,返矿比例大,返矿比例占到23%左右,造成返矿在高炉和烧结之间无效运转,无形之间增加了倒运成本。鉴于以上情况,将槽下筛孔改为4mm,实际4.5mm分级,小于4.5mm的筛下物作为返矿返回烧结。使用中,每班对筛底进行检查、清理,确保筛净、不漏料,实现净料入炉。改造后,烧结返矿降到12%左右,既减少了无效循环,还相对的提高了烧结产能。

3.4 强化冶炼,规范操作

在炉料结构优化的同时,高炉加强技术管理,采取一系列措施强化冶炼,规范操作,实现数据化管理,确保高炉炉况的长期顺行和稳定,从指标上体现出稳定的优势。

3.4.1 提高顶压全风量

提高炉顶压力,对降低煤气流速,稳定煤气流,提高煤气利用有益。根据炉顶设备状况和煤气管网的实际状况,逐步将炉顶压力由120kPa提高到145kPa,取得了较好的冶炼效果。

3.4.2 实现全风温操作

全关混风,实现全风温操作,同时,稳定烧炉,优化换炉周期,高炉的风温水平逐步提高,并稳定在1180℃的水平,达到了节焦降耗的目的,同时为提高煤比,打下了基础。

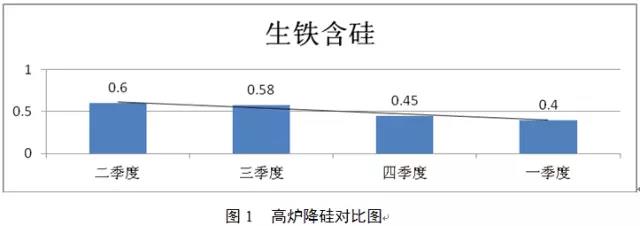

3.4.3 降低生铁含硅量

降低生铁含硅量,有利于高炉提产和降低燃耗。2座高炉在炉况稳定,物理热≥1450℃,保证生铁合格率的前提上,逐步降低生铁含硅量,由原来的0.6%左右,稳步降到了0.4%左右。

3.4.4 提高煤比

由于制粉能力受限,原来喷煤量只能保持8t/h左右。为了提高煤比,进行了制粉攻关,通过设备改造,将制粉能力提高到12t/h的水平,喷煤量达到10t/h。高炉煤比由原来的110kg/t提高到140kg/t的水平,为调整高炉燃料结构,以煤换焦,降低燃料比打下了基础。

3.4.5 规范操作

根据外围条件和高炉运行状况制定高炉操作方针,要求当班工长严格执行,特别是对炉温下限,料速上限,是关注的重点,同时,根据铭福的生产特点,原燃料条件稳定,所以给于工长的调剂手段越少越好,减少因为调整造成的炉况波动。

3.5 实现定期定量化、格式化管理

在日常工艺管理中,将影响高炉操作、寿命等的因素,进行定期、定量的格式化管理,建立数据库,发现异常,及时分析,及时检查,及时采取措施,避免误判和影响。

3.5.1 有害元素调查

定期对入炉原、燃料进行有害元素全分析,掌握入炉料的碱负荷、锌负荷在正常范围之内。对炉渣、生铁、除尘灰等也进行检测,把控有害元素的平衡状况。

3.5.2 炉体热负荷监测

高炉提高冶炼强度,必须重视炉体、炉缸的安全,为此,安排专人定期对炉体、炉缸进行热负荷测量,确保热流强度在安全范围之内波动。

3.5.3 入炉料质量管理

对原料入炉实现数据“可视化”管理。每天在槽下取样分析烧结粒级、返矿粒级、烧结转鼓、球团抗压强度等指标,并及时将信息传递给高炉主任和工长,保证高炉操作者随时能看到入炉原燃料的数据,做到心中有“数”。

3.5.4 加强设备管理,实现计划定修

无计划的休慢风严重制约着高炉的冶炼进程,设备的运行状况是造成高炉无计划休慢风的主要原因。生产中,将重点、重大设备包机到人,加强设备的点检润滑,保证设备正常运转,为高炉连续、稳定生产提供可靠保证。同时,在炉前耐火材料质量上下功夫,达到通铁量15万吨/次,与高炉检修同步,实现3个月一定修。在定修时,坚持安全、质量、项目、时间、留痕、追责的原则,利用好每次定修,确保一个定修周期内,检修过的设备无故障。

4 取得的效果

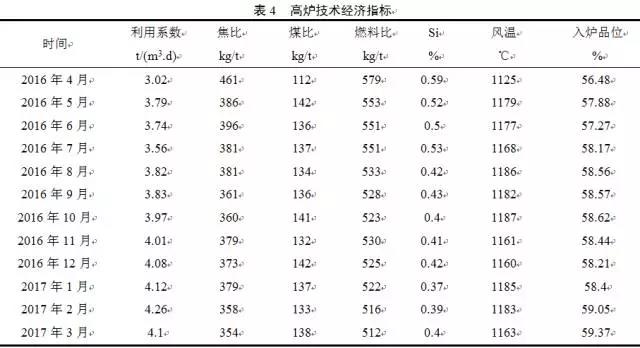

通过采取改善炉料结构,提高入炉品位,强化高炉操作,规范工艺管理等措施,高炉利用系数4.26t/(m3.d),燃料比512kg/t,并能长期稳定下来,高炉实现了优化技术指标的目的。具体指标见表4。

5 结语

(1)坚持精料方针,是高炉优化指标的基础。铭福钢铁通过提高入炉品位、净料入炉、高熟料率等措施,取得了高效、高产、低耗的冶炼目的。

(2)高炉炉况的长期稳定、顺行是指标优化的关键,所有的操作调整首先要考虑对高炉炉况的影响。

(3)优化高炉指标是系统工程,单单靠某一项措施不能完全体现出来,需要原燃料条件、设备、操作、管理多项措施联动。

(4)提高入炉品位的关键在于低硅烧结生产,实现低硅烧结要从技术上保证烧结矿质量。