徐传兵 周同军 李悦

( 宝钢特钢有限公司)

摘 要 高品质轴承钢的冶炼工艺主要以EAF-LF-VD-IC 冶炼工艺为主,其中电炉冶炼工艺对氧含量与夹杂物的控制尤为重要。主要研究了电炉冶炼工艺对高品质轴承钢冶金质量的影响,并分析了不同电炉终点[C]控制、电炉留钢量、以及LF到站时的Al、C、Si成分对成品氧含量的关系。研究表明: 在电炉生产过程中,终点[C]含量≥0. 07%,出钢时电炉留钢10% ~ 15%,并确保LF到站时分析的Al、C、Si成分适当,可取得良好的冶金质量效果。

关 键 词 电炉 轴承钢 氧含量 夹杂物

0 引言

轴承是重要的基础机械零件,在各行业中的应用十分广泛,其质量直接决定了其所装备的机械设备可靠性、精度的高低、性能的好坏以及使用寿命的长短,随着科学技术的发展,轴承的工作环境也越来越恶劣,对于轴承的要求也越来越高[1]。如何提高轴承钢钢液质量一直是冶金工作者的重点研究方向,而影响轴承钢钢液质量的主要因素是轴承钢氧含量和夹杂物控制。要有效降低轴承钢氧含量并稳步提升夹杂物控制级别,就必须从电炉出钢开始进行相关改进及优化。近年来,在轴承钢钢液质量控制方面,电炉冶炼对轴承钢冶金质量的影响的相关研究相对较少,因此本文将结合现场实际,从电炉冶炼方面着手进行深入研究,以便优化改进生产工艺,提升钢液质量。

1 产品技术要求及工艺流程

1. 1 产品技术要求

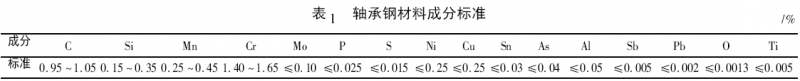

表1 所示为轴承钢GCr15的材质成分要求,为寻求更优异的轴承钢使用性能,在冶炼生产中需要更低含量的氧、钛等成分,以及更窄的成分范围才能满足此要求。

轴承钢材料成分标准见表1。

1. 2 工艺流程

目前,模铸材轴承钢的冶炼工艺流程为: 40t电炉-LF-VD-IC。

氧含量和夹杂物控制水平作为轴承钢冶金质量控制的重要指标,在追求更低氧含量与更高夹杂物控制水平的平衡时,诸多钢企都从精炼操作方面着手来展开相关研究,对电炉冶炼的影响情况研究相对较少,而在电炉出钢毕,LF炉取样分析成分及渣样时,对比发现以下问题:

1) LF( 到站) 成分分析,发现钢液中主要元素C、Si、Al 波动范围大;

2) LF渣样分析,发现精炼渣中( FeO) +( MnO) % 含量≥1. 0% 的比例高达15%,反映出钢过程中有下渣情况发生;

为此,笔者主要从以上两个主要问题出发,通过研究电炉冶炼对轴承钢氧含量与夹杂物的影响,提出合理的控制方法,提升轴承钢的质量控制水平。

2 影响因素分析及讨论

2. 1 电炉终点控制对质量的影响

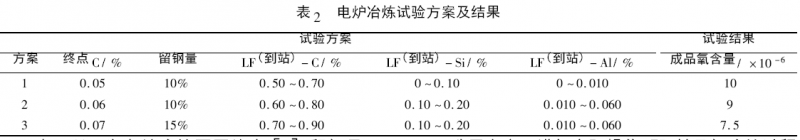

电炉冶炼试验方案及结果见表2。

表2所示为电炉冶炼不同终点[C]、留钢量及LF的到站成分与成品氧含量的对应关系分析结果。根据三组试验方案以及对应的轴承钢成品氧含量试验结果,通过对比成品的氧含量来优选出一组控制水平相对较好的方法。方案1中电炉终点[C]较低、电炉留钢量偏少,而且LF到站中C、Si、Al含量均较低,造成钢液中原始氧含量偏高,后道检测氧含量平均为10 × 10-6以上; 方案2 中虽然电炉终点[C]、LF 到站时的[C]含量相对方案1均有所提升,可反映出电炉出钢氧活度降低明显,而且通过LF到站时的Si、Al含量相对方案1较高即可反映方案2 的脱氧强度要优于方案1; 但经检测发现案2 的氧含量仍然较高,未有明显改进,其中氧含量平均为9×10-6 ; 在方案3中,通过进一步提高电炉终点[C]、LF到站时的[C含量,进一步提高脱氧强度,来有效降低电炉出钢氧活度以及钢液中的原始氧含量。经检测分析,方案3中氧含量平均为7.5×10-6,相对其他方案均有明显的提升效果。

选用方案3进行实际操作,即: 轴承钢冶炼过程中,将含高( FeO)氧化渣从炉门流出,并尽量减少出钢过程氧化渣流入钢包(通过适当增加装入量,并根据合格量、余钢量倒推出钢量,能有效的使电炉出钢钢液尽可能少下渣) 。电炉氧化期吹氧结束,控制终点[C]≥0.07%,并控制精炼炉炉渣分析( FeO) + ( MnO) ≤0.50%,出钢过程中配入的C、Si、Al按LF到站成分进行控制。

2. 2 终点[C]含量控制分析

目前国外的许多钢铁企业十分重视电炉出钢的质量控制和入炉原料的质量管理,严格做到电炉出钢终点[C]的稳定控制。在保证脱磷的前提下,适当提高电炉出钢终点[C],可减少脱氧剂的用量,进而能够减少氧化物夹杂的生成总量。

钢液中碳和氧反应式为:

[C]+[O]= CO( g) lgKc =1168/T +2. 07 ( 1)

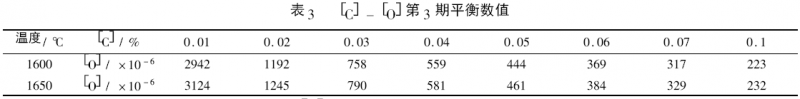

电炉出钢终点[C]与钢液中[O]的平衡数值见表3。

从表3可以明显地看出,电炉出钢[C]含量过低,势必造成钢中的氧活度大大增加,脱氧剂用量也随之增加。同时也造成残留在钢中的脱氧产物增加,还会提高生产成本。实际电炉生产过程中碳、氧是达不到平衡的[2]。一般情况下,电炉出钢时终点氧比平衡氧高出1.15~1.25 倍。当采用30% 生铁冶炼时,电炉工位做好低温脱磷前提下,出钢的终点[C]控制到0.07% 以上,可大幅度降低钢中原始氧含量,进而减少脱氧产物的生成量。

2. 3 出钢渣中( FeO) 控制分析

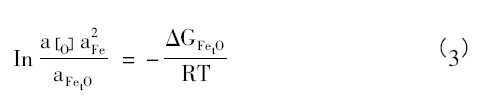

一般钢厂出钢按留钢10%~15% 操作,尽量避免电炉渣进入钢包[3]。电炉冶炼轴承钢时,电炉渣中的(FeO)含量一般为20%~30%,氧化性相对较强,当电炉渣随钢液流进入钢包开始LF炉精炼时,渣中的(FeO)会不断的向钢液中供氧( 如式(2) ~式(4) 所示) ,进而不断的增加钢液中的氧化物夹杂总量。另外,由于电炉渣中含有一定量的有害元素P,在精炼过程中会进入至钢液中,从而导致钢液中的有害元素含量增加,影响成品的使用性能。

![]()

由化学平衡可知:

由于是钢液可以认为aFeO = 1,则有:

![]()

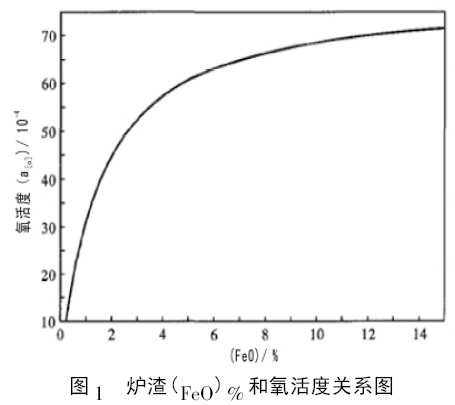

炉渣( FeO) %和氧活度关系如图1 所示。

从图1 可以看出,当渣中( FeO)含量不断增加时,钢液中氧活度首先会急剧上升,之后上升趋势有所减缓,特别是( FeO)含量由0% 增加至3% 时,氧活度呈直线上升趋势。

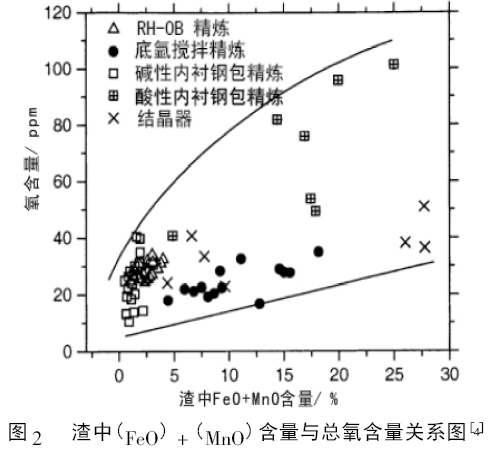

精炼渣中( FeO) + ( MnO) 含量与钢中总氧含量关系如图2[4]所示。

从图2可以看出,钢液中总氧量会随着精炼渣中( FeO) + ( MnO) 含量的增加而不断增加,当渣中( FeO) + ( MnO) 含量控制在1% 以内时,总氧量相对较低。综合来看,在电炉出钢操作中,严禁电炉下渣是最优的措施,但考虑到电炉出钢操作过程中很难分辨是否有下渣情况,因此均以精炼渣中( FeO)+ ( MnO) %≤0. 5%以内来控制。

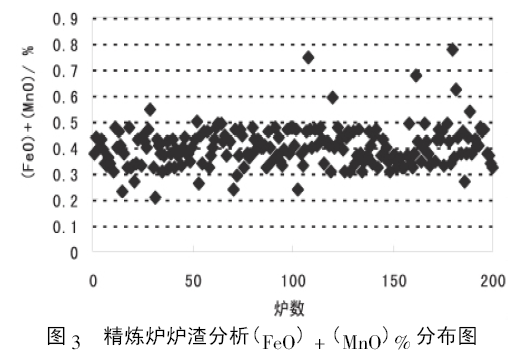

现场实施过程中,精炼渣中( FeO) + ( MnO) %含量分布如图3 所示。从图3 可以看出,控制水平相对比较稳定。

2. 4 出钢脱氧的控制分析

铝是轴承钢冶炼时的终脱氧剂,由于铝脱氧能力强,铝的氧化物容易上浮。钢中保留一定含量的铝,可使氧含量保持在较低的范围[5]。因此需重点控制铝的加入方式、加入时间,并保证脱氧产物有足够的上浮时间。出钢过程加铝量应根据LF到站时的铝成分来控制,合适的LF到站铝成分不仅能保证出钢过程脱氧效果良好,而且会减少脱氧产物Al2O3的产生量。铝锭的加入时间一般在出钢时随钢液流加入钢包中,以便铝锭能与钢液充分接触并完全反应,有效提升铝锭的脱氧效果。综上所述,主要从以下三个方面对工艺进行优化:

1) 出钢终点碳控制在0.07%以上;

2) 电炉留钢10%~15%;

3) 确保合适的LF到站分析的铝、碳和硅成分。

3 实施效果

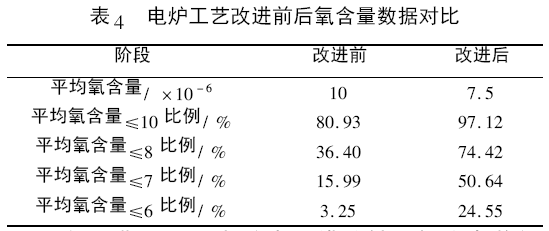

1) 经现场实施改进,40t电炉产线模铸轴承钢氧含量由电炉工艺改进前的平均氧含量10 ×10-6降至7. 5×10-6,平均氧含量≤10×10-6的比例由80. 93%提高至97. 12%,模铸轴承钢产品质量大幅度提高。电炉工艺改进前后氧含量数据见表4。

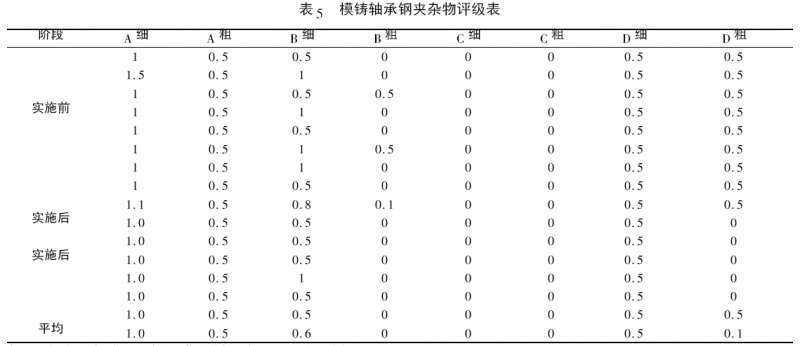

2) 改进后40 t电炉产线模铸轴承钢夹杂物评级情况良好,夹杂物B 类、D 类夹杂物评级得到了改善。模铸轴承钢夹杂物评级结果见表5。

4 结论

1) 电炉出钢终点[C]控制在0.07% 以上,能有效减少钢液中的原始氧含量; 钢液中原始氧含量降低后,出钢过程脱氧剂用量也相应减少,从而产生夹杂物的几率也相应减少;

2) 通过电炉留钢10%~15%操作,尽量减少出钢过程氧化渣流入钢包是确保模铸轴承钢质量的关键;

3) 合适的LF到站分析的铝成分不仅保证出钢过程脱氧效果良好,而且保证减少了脱氧产物Al2O3的产生量; 同样,LF到站分析的碳和硅成分也可反映出钢过程的脱氧效果。

5 参考文献

[1] 徐洪波.改善轴承钢碳化物不均匀性的工艺研究[D]. 辽宁:东北大学,2008: 1.

[2] 陆青林,郑少波,裘旭迪,等.钢中微量Mg对轴承钢中碳化物的影响[J]. 上海金属,2008(6):28-32.

[3] 李铮,徐明华,冯刚,等. 轴承钢纯净度的现状与发展[J].五钢科技,2003(1) : 3.

[4] Lifeng ZHANG,Brian G. THOMAS. State of the Art in Evaluation and Control of Steel Cleanliness[J].ISIJ International,2003(3) :271-291.

[5] 顾家强,刘军占.控制钢中Al2O3夹杂物的工艺实践[J].上海钢研,2006(2) : 7.