余 伟

(攀钢钛业公司, 四川 攀枝花 617063)

摘 要:对用冶炼高钛渣的副产半钢生产球墨铸管的可行性进行了研究。对副产半钢的特性和球墨铸管的市场、生产工艺进行了分析。结果表明:用冶炼高钛渣的副产半钢生产球墨铸管在工艺上是可行的。

关 键 词:副产半钢;球墨铸管;离心铸管工艺;高钛渣

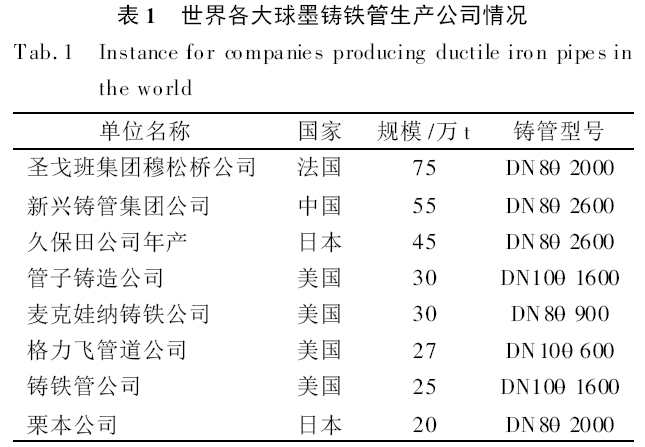

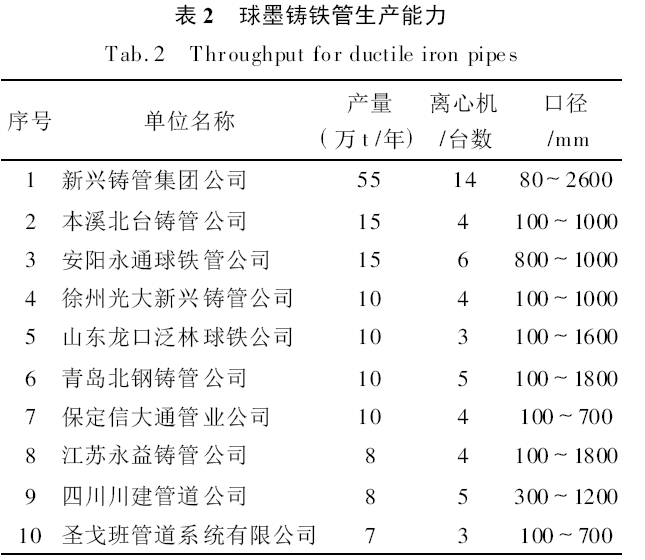

由于离心球墨铸管具有强度高、韧性好、耐压抗震、安全可靠、耐腐蚀强、使用寿命长(长达50~70年)施工安装方便等优点,广泛应用于城市供排水和燃气的输送, 欧洲和日本还将球墨铸管应用到农田灌溉用水的输送。国内外球墨铸管其生产规模见表1 和表2 。法国、德国、日本等发达国家, 用球墨铸管作为供水管道占总供水管道的90 %以上, 中国台湾达到99 %,中国大陆占50 %。

攀钢在建的钛渣工程预计2005年底投入生产, 年产18万t 钛渣和9万t 副产半钢。将副产半钢利用好是关系到钛渣厂经济效益的重要问题。

1 副产半钢的特性

生产钛渣采用的是电炉冶炼的工艺, 在高温时用焦炭将钛矿中的铁还原出来并与钛渣分离得到副产半钢。

半钢有如下的特点:

(1) 碳含量低, 平均为2. 08 %, 需考虑铁液增碳。

(2) 硫含量高, 硫平均为0. 261 %, 需要脱硫。

(3) 冶炼钛渣的工艺决定了半钢是间断出炉。

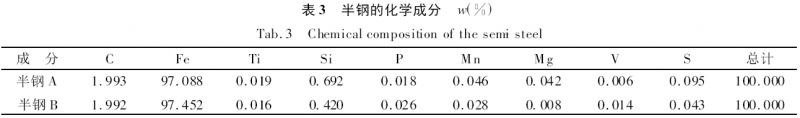

半钢的化学成分见表3 。

经过增碳脱硫试验[1]可以将半钢的S降低到0.0059 %以下,C可以增加到所需含量(如3.5 %)。

冶炼钛渣时出炉的半钢温度是1650℃, 在钢液包内半钢温度1600℃;增碳、脱硫处理后铁液温度1500℃。此时半钢的成分和温度都达到了生产离心球墨铸管所用铁液要求。

2 球墨铸管的生产工艺

2. 1 球墨铸管的生产工艺简介

离心球墨铸铁管是在20世纪60年代,由法国圣戈班集团的穆松桥公司首先发明的,经过40多年的发展已经成熟。目前,离心球墨铸铁管成熟的生产方法有三种:水冷金属型法、覆膜树脂砂热模法和内喷涂料热模法。由于覆膜树脂砂热模法对环境污染严重,现在基本被内喷涂料热模法取代。ø1200mm以下离心球墨铸管的生产大多是采用水冷金属型法,过去曾采用覆膜树脂砂热模法的日本和中国台湾, 现在也正向水冷金属型过渡, 原因是这种方法具有高的生产率和良好的表面质量。ø1200mm以上的多采用热模法。

中国的新兴铸管公司在20世纪90年代末,已成功的采用内喷涂料离心铸造法生产出ø2200mm、长度8000mm 的离心球墨铸铁管。目前,国内离心球墨铸管生产工艺是:冲天炉熔化铁液(有的是高炉直接供应铁液),把铁液储存在保温炉内适应生产节奏需要, 然后经过电炉升温调整成分, 出炉后球化处理,再经离心机拉铸成管,退火处理后, 经过精整处理、检查验收入库。

2. 2 球墨铸管的生产工艺流程

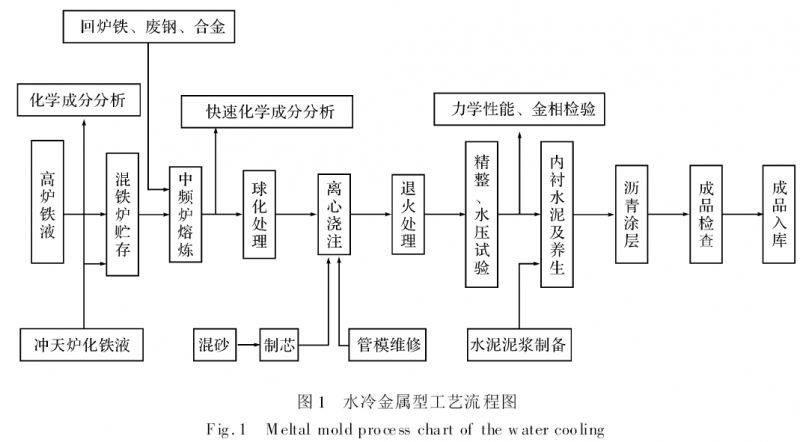

水冷金属模工艺流程(适合生产DN 80-1000中小管径)见图1 ,热模法工艺流程(适合生产DN1000-2600大管径)。热模法工艺流程比较类似与水冷金属型工艺流程, 只是在离心浇注相关部分有些差别。

2. 3 球墨铸管的生产工艺特点

2. 3. 1 熔炼

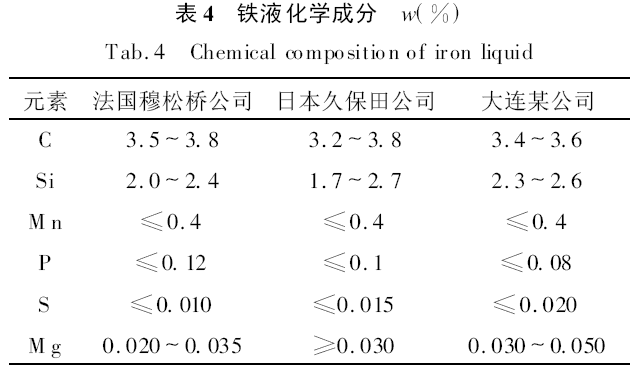

铁液来自高炉或冲天炉。采用高炉—混铁炉或工频保温电炉双联, 后配无芯感应电炉对铁液进行调质和升温。或者采用冲天炉—(工频保温电炉)—工频感应炉双联或三联。保证铁液的化学成分,尤其是要注意对Mn 、P 、S等元素的严格控制。铁液化学成分[2]见表4 。

2. 3. 2 球化处理

根据各自生产工艺的特点及原铁液含硫量,可选择冲入法、喂丝法或转包法进行球化处理。

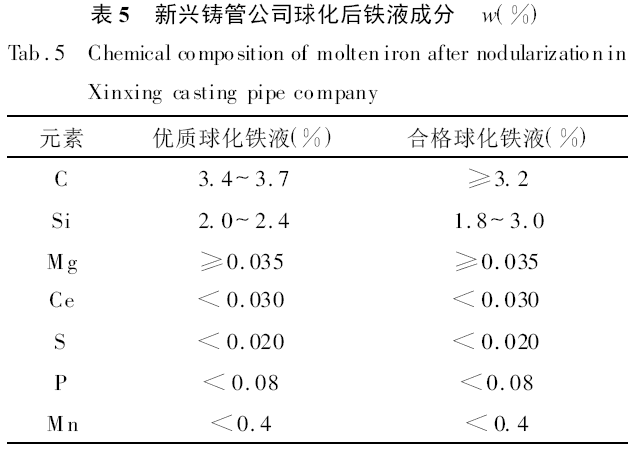

新兴铸管公司球化后铁液指标见表5。采用稀土镁合金球化, 由于稀土氧化物与铁液的密度相近, 渣难分离, 影响管材质量, 因此, 在离心球墨铸管生产中不宜采用稀土含量太高的球化剂处理。在国外用纯镁处理, 仅用微量稀土来中和干扰元素。国内新兴铸管公司率先改用镁合金喂丝法处理, 工艺出品率提高了1 %。

2. 3. 3 离心浇注

离心机生产组织的特点必须是稳定、连续、严格,铁液稳定, 操作平稳, 生产率高, 质量就有保障。目前国内好的工厂生产的管材一次打压合格率可达95 %,综合合格率可达98%, 达到国际先进水平。

2. 3. 4 退火炉处理

经过加温、保温、快速冷却、低温保温5个阶段使管子形成以铁素体为基础的球墨铸铁组织。

2. 3. 5 铸管的整理工序

铸管的整理工序是重要的质量保证。承口要修磨平整, 管材要根根打水压, 水泥内衬要光滑, 外喷刷沥青时管材一定要预热, 喷刷后要烘干, 以确保管材的外观质量。目前国内不少公司生产的管材与法国、日本的管材相比, 最大差距是外观质量差, 使得管材的价格无法与其竞争。

3 钛渣副产半钢的利用

由于副产半钢碳低、硫高、硅锰低, 必须经过系列处理才能达到球墨铸铁成分要求, 可以分两步实现。第一步:先将出炉1650℃左右的半钢在铁液罐内混喷增碳剂和脱硫剂, 实现增碳和脱硫, 将铁液的碳和硫处理到所需要求, 此时的铁液温度大约降到1500℃,还具有较好的流动性, 将处理后的铁液盛入混铁炉内保温;第二步:为了解决钛渣电炉间断出铁与离心球墨铸铁管连续生产之间存在的矛盾, 铁液处理采用双联熔炼法, 中频炉2台, 其中1台将碳和硫合格的铁液装入中频炉升温并进行硅锰合金化处理, 另1个保温为球化铁液装置供应铁液。铁液球化处理采用喂丝球化。

4 结论

(1) 用冶炼钛渣副产半钢为原料生产离心球墨铸管工艺技术可行。

(2) 出炉的半钢要进行脱硫增碳处理。

参 考 文 献

[1] 廖荣华. 钛渣副产半钢脱硫增碳试验研究[J].钢铁钒钛,2003 ,(3):11-16.

[2] 段振山. 离心铸造球墨铸铁管铁液的熔炼[J].中国铸造装备与技术, 1998, (6):3-4.