韩伟刚1, 郦秀萍1, 刘建华2, 张春霞1, 周继程1, 石鑫越1

(1. 钢铁研究总院先进钢铁流程及材料国家重点实验室,北京100081; 2. 首钢京唐钢铁联合有限责任公司制造部,河北唐山063200)

摘 要:为了研究大型高炉出铁过程铁水温降规律,对首钢京唐5500m3高炉出铁过程中铁水沟和炉下铁水罐内的铁水温度进行了现场实测。结果表明,高炉铁水沟中铁水温度呈周期性波动,堵口过程中铁水沟残铁温度以0.92℃/min 的速率逐渐降低,铁口打开后铁水沟温度需40min 逐渐回升并稳定在1475℃左右。尾罐是影响铁水罐受铁结束时罐内铁水温度的关键因素,尾罐比普通罐装满铁水时罐内铁水温度低25℃。尾罐装满铁水时罐内铁水温度与第一次受铁量有关,将尾罐放在高炉下次出铁的第二罐受铁有利于提高罐内铁水平均温度。

关 键 词:高炉出铁;铁水沟;铁水罐;尾罐;铁水温度

当前中国钢铁生产仍以高炉—转炉生产长流程为主,铁水作为转炉炼钢的主要原材料占炼钢金属料消耗的70%~100%。铁水温度是钢铁制造流程高炉—转炉区段中的重要参数[1-2],铁水温度的高低直接决定着铁水预处理的处理周期、熔剂消耗量和预处理效果,以及转炉冶炼的废钢加入量、氧气消耗量、渣量等一系列技术经济指标[3-5]。因此,减少高炉—转炉区段铁水温降,提高KR进站和转炉兑铁的铁水温度,对于钢铁企业稳定生产、节能减排和降本增效具有重要意义。

高炉—转炉区段的铁水总温降主要由高炉出铁、铁水转运和铁水预处理等过程温降组成。目前对铁水转运和铁水预处理过程铁水温降的研究较多[6-9],而对高炉出铁过程铁水温降较少关注。本文以首钢京唐5500m3高炉出铁过程为例,对铁水沟和炉下铁水罐内铁水温度进行现场实测,研究高炉出铁过程铁水温降及其影响因素,研究结果对其他钢铁企业的生产具有一定的借鉴意义。

1 测温方案

(1)测温点。现场测温选择在首钢京唐2号高炉进行。铁水沟测温在4号铁水沟撇渣器后铁水小坑最远端,炉下铁水罐铁水测温在5号铁水运输线旁建设专用测温平台。

(2)测温装置。铁水测温采用接触式铂铑热电偶,配备有“三灯一响”装置及显示仪表,测温范围为0~1600℃,误差为±1.5℃。由于铁水测温平台距离铁水罐距离较远,采用了焊接方式将测温枪的长度延长至8m。

(3)测温过程。铁水沟测温在高炉出铁过程中及铁口堵口后均正常进行,每隔10min 测量一次铁水沟中铁水温度。高炉下铁水罐测温在铁水罐装满铁水后由机车将铁水罐从受铁位拉至测温平台处进行测温。

(4)生产组织。首钢京唐2号高炉4号铁口下对应5号和6号铁水运输线。平时正常生产时,两条铁水运输线上的铁水罐在装满铁水后就立即由机车运往炼钢。测温期间为在短期内获得尽量多的样本量,5号铁水罐出满后,由机车运离高炉过程中在途径测温平台时停留2min供铁水罐铁水测温;6号铁水罐出满由机车拉出至铁道岔口后,再倒车将铁水罐推至测温平台处进行测温,测温结束后再运去炼钢。

2 测温结果

2. 1 铁水沟铁水测温结果

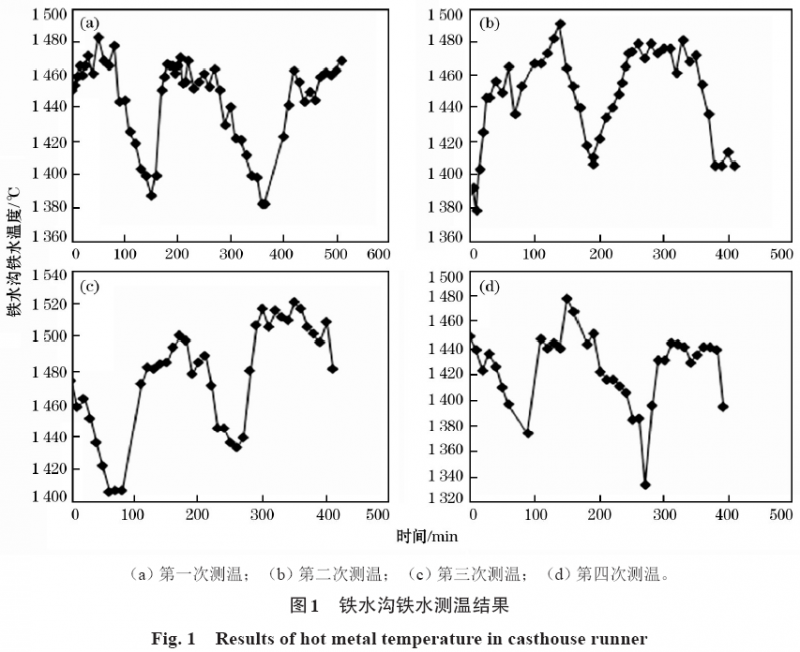

首钢京唐2号高炉4号铁水沟测温结果如图1所示。

从图1中可以看出,铁水沟铁水温度在生产过程中随着高炉堵口和开口出铁呈现出周期性波动。高炉堵口后,铁水沟中的残铁温度随着堵口时间的延长而逐渐降低;随着铁口的重新打开,高炉炉缸高温铁水不断流入铁水沟,与铁水沟内的残铁混合换热并逐渐排出小坑,从而使测得的铁水沟内铁水温度逐渐升高;当出铁达到一段时间后,铁水温度逐渐稳定。

2. 2 铁水罐铁水测温结果

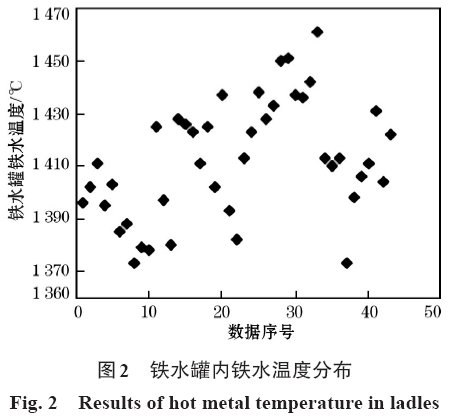

对高炉炉下43罐刚装满的铁水进行测温,测温结果如图2所示。

从图2中可以看出,铁水罐装满铁水时,铁水罐内铁水温度波动较大。现场测得铁水罐内铁水温度最低为1373℃,最高为1461℃,计算得铁水罐装满铁水时罐内平均铁水温度为1412℃。

3 结果分析

3. 1 高炉铁口堵口过程中铁水沟残铁温度变化

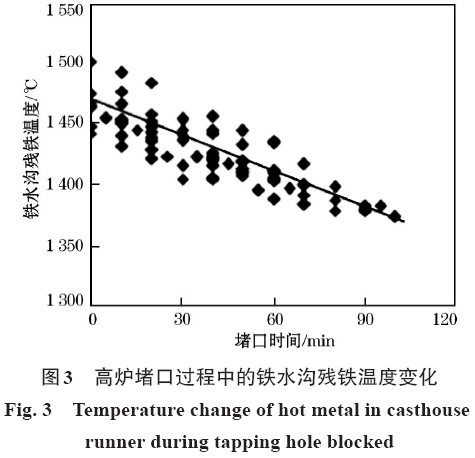

截取图1 中高炉堵口期间铁水沟残铁温度变化曲线,结果如图3所示。

从图3中可以看出,高炉堵口后铁水沟残铁温度随堵口时间的延长而逐渐降低。当堵口时间为90min时,铁水罐残铁温度从约1470左右降低至约1370℃左右,计算得高炉铁口堵口后铁水沟中残铁平均降温速率为0.92℃/min。

3. 2 高炉出铁过程中铁水沟铁水温度变化

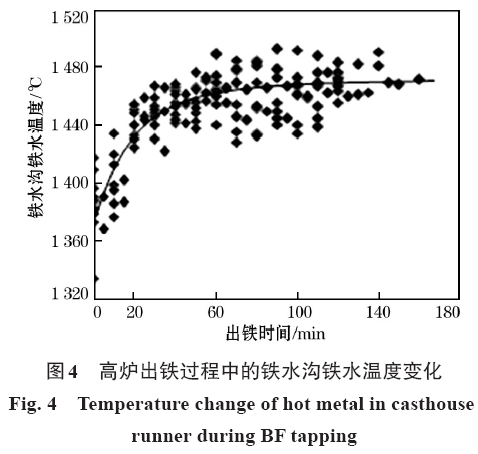

同理,截取图1中高炉出铁过程中的铁水温度变化曲线,结果如图4所示。

从图4中可以看出,高炉出铁初期铁水温度较低,而随着出铁的进行,铁水温度随之回升并逐渐稳定在1475℃左右,铁水沟铁水温度回升大约用时40min。经现场记录,高炉出铁过程累计出铁量随出铁时间变化,出铁过程前40min高炉的累计出铁量平均为151t。

3. 3 尾罐对铁水罐内铁水温度的影响

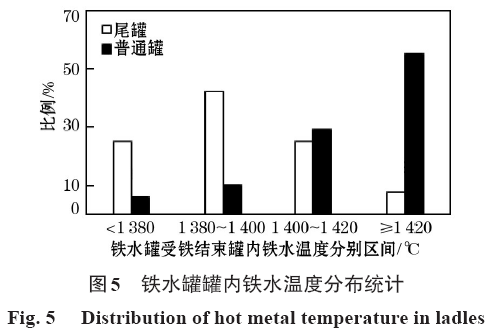

首钢京唐高炉—转炉区段采用了“一罐到底”的界面技术,铁水罐内铁水量必须达到转炉的装入量要求才能送往炼钢,而高炉每次出铁基本不可能正好出满整数罐铁水,对于每次出铁最后一个未受满铁水的铁水罐(称为尾罐),需要在下次出铁时装满铁水才能送往炼钢。分别对首钢京唐测温期间的12个尾罐和31个普通罐装满铁水时罐内铁水温度分布进行统计,结果如图5所示。

从图5 中可以看出,尾罐装满铁水时,罐内铁水温度普遍较低,一般不超过1400℃,高于1400℃的仅占尾罐总数的33%;而普通罐铁水温度普遍较高,普通罐铁水温度高于1400℃的占普通罐总数的84%。经计算,尾罐装满铁水罐内平均铁水温度为1394℃,普通罐平均铁水温度为1419℃,两者相差25℃。

3. 4 尾罐装满铁水罐内铁水温度与尾罐第一次受铁量的关系

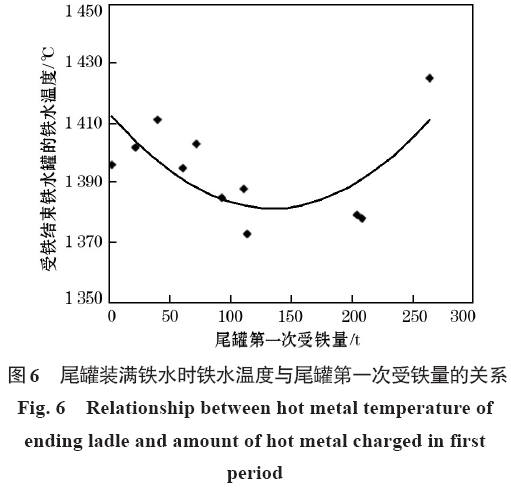

由于尾罐需要两次受铁才能装满,因此尾罐装满铁水时,罐内铁水温度与前后两次受铁的受铁量有着直接关系。对首钢京唐尾罐受满铁水时罐内铁水温度与第一次受铁量的关系进行统计,结果如图6所示。

从图6中可以看出,当尾罐铁水量较小或较大时,装满铁水后的铁水温度均较高;而在第一次受铁量为150t左右时,装满铁水后的铁水温度取得最小值。这主要是由于当尾罐第一次受铁量较小时,第二次受铁除了装入高炉出铁初期的低温铁水外,还可以装入部分高炉出铁中期的高温铁水;当尾罐第一次受铁量较大时,第二次受铁仅装入少量高炉出铁初期的低温铁水量。因此,这两种情况下尾罐装满时罐内铁水温度均较高。而当尾罐第一次受铁量为150t左右时,第二次受铁基本全部装入了高炉出铁初期的低温铁水,导致最终尾罐装满铁水时罐内铁水温度最低。

3. 5 尾罐装满铁水罐内铁水温度与尾罐处理方式的关系

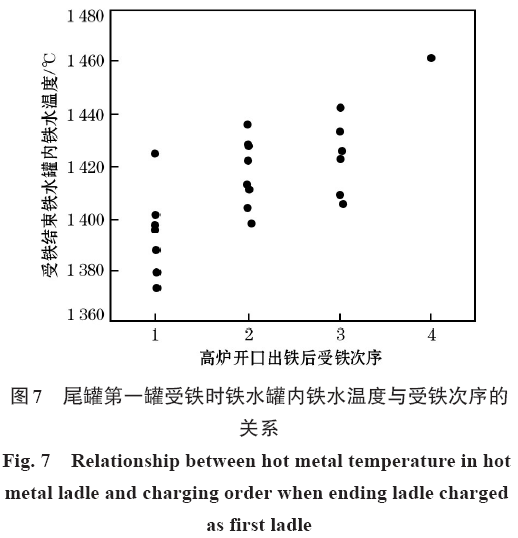

目前,首钢京唐尾罐的处理是在原铁口下等待下次出铁时放在第一罐受铁,统计测温过程中8次完整出铁过程中铁水罐内铁水温度与受铁次序的关系,结果如图7所示。

从图7中可以看出,当尾罐放在下次出铁的第一罐受铁时,装满铁水时罐内平均铁水温度一般不超过1400℃,平均铁水温度为1391℃,而位于第二罐和第三罐受铁的普通罐罐内平均铁水温度均为1400℃以上,平均铁水温度分别为1419和1423℃,3罐铁水的平均铁水温度为1411℃。这主要是由于尾罐内存有的第一次装入的铁水在等待第二次受铁的过程中温降不断降低,而第二次受铁继续装入的又是高炉出铁初期的低温铁水,两方面综合作用从而导致尾罐装满铁水时罐内铁水温度较低。

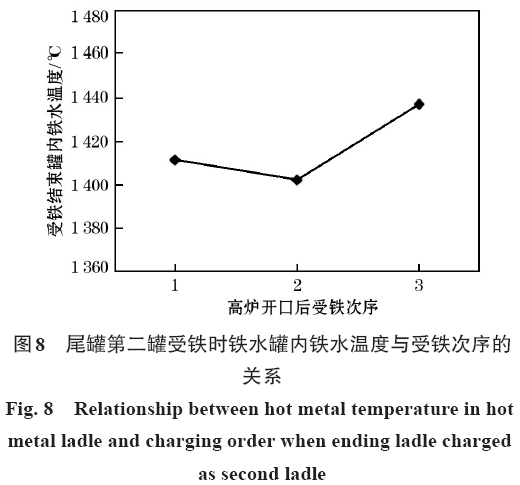

现场对尾罐放在高炉下次出铁的第二罐进行受铁时(即第二次受铁装入出铁过程中后期的高温铁水)铁水罐内铁水温度与受铁次序的关系进行了实测,结果如图8所示。

从图8中可以看出,当尾罐放在下次出铁的第二罐受铁时,装满铁水时虽然尾罐铁水温度仍是最低的,但3罐铁水温度均已超过了1400℃,分别为1411、1402和1437℃,3罐铁水的平均铁水温度为1417℃,比尾罐第一罐受铁时提高了6℃。由此可见,首钢京唐尾罐放在高炉下次出铁的第二罐受铁,有利于提高铁水罐装满铁水时罐内铁水平均温度。

4 结论

(1)铁水沟铁水温度在生产过程中随着高炉堵口和开口出铁呈现出周期性波动。高炉铁口堵口后,铁水沟中的残铁温度随着堵口时间的延长而逐渐降低,平均降温速率为0.92℃/min;铁口打开后的40min 时间内,铁水沟内铁水温度升高并逐渐稳定在1475℃左右。

(2)首钢京唐铁水罐装满铁水时罐内平均铁水温度为1412℃,其中尾罐平均铁水温度为1394℃,普通罐平均铁水温度为1419℃,两者相差25℃。

(3)首钢京唐尾罐装满铁水时罐内铁水温度与第一次受铁量有关。尾罐第一次受铁量较小或较大时,装满铁水后的铁水温度较高,而尾罐第一次受铁量为150t左右时,装满铁水后的铁水温度取得最小值。

(4)首钢京唐尾罐在原铁口下等待高炉下次出铁时,可以放在出铁的第二罐进行受铁,有助于提高铁水受铁结束罐内铁水平均温度。

参 考 文 献:

[ 1 ] 殷瑞钰. 冶金流程工程学[M]. 2 版.北京:冶金工业出版社,2009.

(YIN Rui-yu. Metallurgical Process Engineering[M]. 2nded. Beijing:Metallurgical Industry Press,2009.)

[ 2 ] 杜涛,蔡九菊,李亚军,等. 炼铁-炼钢界面温降与节能模式分析[J]. 钢铁,2008,43(12):83.

(DU Tao,CAI Jiu-ju,LI Yajun,et al. Analysis of hot metal temperature drop and energysavingmode on themo-interface of BF-BOF route[J]. Iron andSteel,2008,43(12):83.)

[ 3 ] 付中华,杨宁川,吴艳萍,等. 复合喷吹脱硫效果影响因素分析[J]. 炼钢,2013,29(4):30.

(FU Zhong-hua,YANG Ning-chuan,WU Yan-ping,et al. Analysis of influencing factors on desulfurizationefficiency of complex powder injection[J]. Steelmaking,2013,29(4):30.)

[ 4 ] 姚娜,兴超,李祥胜. KR法铁水脱硫效果的影响因素分析[J].材料与冶金学报,2010,9(3):164.

( YAO Na,XING Chao,LI Xiang- sheng. Effect of hot metal desulfurization factors inKR mothod[J]. Journal of Materials and Metallurgy,2010,9

(3):164.)

[ 5 ] 李闯,郭杰,成国光. 铁水温度、炉渣碱度和初始硅含量对碳饱和铁水脱锰的影响[J]. 特殊钢,2009,30(5):4.

(LI Chuang,GUO Jie,CHENG Guo-guang. Influent of metal temperature,slag basicity and initial Si content on demanganizationof carbon saturated hot metal[J]. Special Steel,2009,30(5):4.)

[ 6 ] 崔桂梅,李静,张勇,等. 高炉铁水温度的多元时间序列建模和预测[J]. 钢铁研究学报,2014,26(4):33.

( CUI Gui-mei,LIJing,ZHANG Yong,et al. Multivariate time series modelingresearch for blast furnace hot iron temperature[J]. Journal ofIron and Steel Research,2014,26(4):33.)

[ 7 ] 吴懋林,张永宏,杨圣发,等. 鱼雷罐铁水温降分析[J]. 钢铁,2002,37(4):12.

(WU Mao-lin,ZHANG Yong-hong,YANGSheng-fa,et al. Analysis of hot metal temperature drop in torpedocar[J]. Iron and Steel,2002,37(4):12.)

[ 8 ] 王君,唐恩,范小刚,等. 铁水运输过程热损失模拟计算浅析[J]. 中国冶金,2015,25(4):12.

( WANG Jun,TANG En,FANXiao-gang,et al. Brief analysis of heat loss calculation in hotmetal transportation[J]. China Metallurgy,2015,25(4):12.)

[ 9 ] 任彦军,王家伟,张晓兵,等. 基于LM算法BP神经网络的高炉-转炉界面铁水温度预报模型[J]. 钢铁,2012,47(9):40.

(REN Yan-jun,WANG Jia-wei,ZHANG Xiao-bing,et al. Predictionmodel of hot meltal temperature for BF-BOF interfacebased on LM BP neural network[J]. Iron and Steel,2012,47(9):40.)