中冶南方工程技术有限公司 (湖北武汉 430223) 窦 刚

【摘 要】针对某钢铁厂热风阀的阀体出口侧水冷圈密封面的下端出现大量沟痕的现象,深入分析了热风炉换炉过程对热风阀流场的影响。在详细研究热风炉换炉工况的基础上,使用ANSYS Fluent对最有可能造成沟痕现象的工况进行了流场仿真,并将该工况下的流场同正常送风工况下的流场进行对比,指出造成上述沟痕的原因是该工况下的热风冲刷腐蚀,并提出了相应的解决措施。

【关键词】热风阀 冲刷腐蚀 流场 有限元分析

一、 前言

热风阀是高炉热风炉系统中不可缺少的重要阀门,主要由阀板、阀体和阀盖等部分组成。其应用在热风炉系统中的热风出口处,起切换热风输送的作用。随着高炉的热风温度和压力不断提高,热风阀的工作条件越来越严酷,常年在900~1 350℃和约0.4MPa压力的条件下工作,是热风炉阀门系统中工作条件最恶劣的设备。

某钢铁厂在生产实践中发现热风阀的阀体出口侧的密封面下端出现大量沟痕,并且后期有很大概率发展为裂纹并漏水,最终使热风阀报废。根据外观判断,这些沟痕属于热空气高速冲刷造成的冲刷腐蚀。热风阀在完全打开正常送风时,热风流场对阀体密封面的冲刷在圆周上是较为均匀的,不存在某一区域冲刷特别严重的情况;而热风炉换炉过程中的管道内流场情况和正常送风时有很大不同。为了确定造成这些沟痕的具体原因,本文将研究热风炉换炉过程对热风阀流场的影响。

二、 高炉热风炉换炉工艺简介

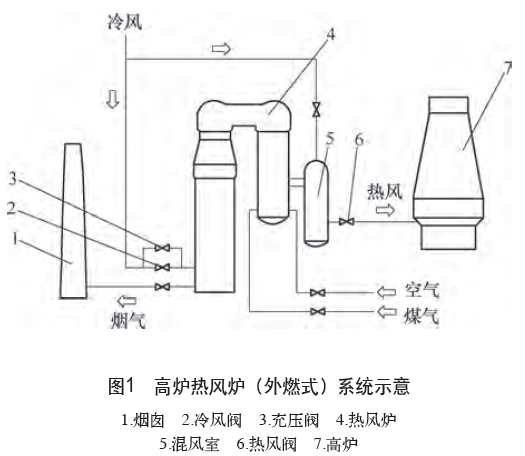

高炉热风炉系统参如图1所示。热风炉按燃烧期、送风期周期循环方式作业,为保证向高炉连续送风,一般每座高炉配置3~4座热风炉交替工作。在热风炉进行换炉时,当新送风的热风炉的热风阀没有完全打开时,原送风的热风炉仍需要保持送风,直到新送风的热风炉达到正常工作状态后,原送风的热风炉才停止送风。

目前,热风炉换炉的工艺流程一般如下:

1)热风炉从燃烧期转为送风期:关煤气调节阀→关煤气切断阀(同时开启煤气吹扫阀进行管道吹扫)→关空气调节阀→关空气切断阀斗→关煤气燃烧阀(同时打开煤气放散阀斗→关烟道阀,此时热风炉处于“闷炉”状态)→开冷风充压阀进行均压→冷风阀前后压差达到规定值后,全开冷风阀→开热风阀(或开热风阀→开冷风阀)。此时热风炉进入“送风”状态。对于具体钢铁企业,冷风阀和热风阀的开启顺序可能有所不同。

2)热风炉从送风期转为燃烧期:关冷风阀→关热风阀(此时热风炉处于“闷炉”状态)→开废气阀(热风炉均压)→烟道阀前后压差到达规定值后,开烟道阀斗关废气阀→开煤气燃烧阀(同时关闭煤气放散阀)→开空气切断阀→开煤气切断阀→小开空气调节阀→小开煤气调节阀→已点火→开空气调节阀→开煤气调节阀。此时热风炉由“送风”转为“燃烧”状态。

三、 各种换炉工况下热风阀内空气流动情况

根据前述的换炉工艺,可以推断出在各种换炉工况下通过热风阀的热空气大致流动情况。

(1)若热风炉需要从燃烧期转为送风期 当换炉指令下达后,先打开充压阀,使冷空气进入热风炉内部,结束闷炉状态;在达到设定压力后,工艺流程根据具体的钢铁企业有所区别:

1)先开启冷风阀,再开启热风阀。在热风阀开启的过程中,由于冷风阀已打开,有大量热空气通过。

2)先开启热风阀,再开启冷风阀。在热风阀开启的过程中,由于冷风阀未打开,且热风阀前后(即热风炉和热风主管之间)的压差很小,这种情况下通过热风阀的空气流量可忽略不计。

(2)若热风炉需要从送风期转为燃烧期 当换炉指令下达后,先关闭冷风阀,再关闭热风阀。在热风阀关闭的过程中,由于冷风阀已经关闭,热风阀前后没有压力差,因此没有热空气通过。

通过以上的分析,可知仅在热风炉由燃烧期转为送风期且热风阀最后开启的工况下,有大量热空气通过部分开启状态下的热风阀,其余工况下几乎没有热空气通过热风阀。恰好前文所述的钢铁厂在热风炉从燃烧期转为送风期时,就是热风阀最后开启。因此需要对这种工况下的热风阀内部流场进行有限元分析,以确认其对热风阀的具体影响。

下文中的有限元流场分析均采用ANSYS FLUENT进行计算。

四、 燃烧转送风工况下的热风阀流场分析

1. 计算通过热风阀的空气流量

在换炉的过程中,原处于送风期的热风炉仍进行送风,直到换炉结束再切换到燃烧期。高炉主风机采取定风量操作,将风量分配到两座并联运行的热风炉中。但由于刚开始送风的热风炉的热风阀没有完全打开,气流受到的阻力要大于另一座正常送风的热风炉,因此通过两个热风阀的热风流量并不相同,需要单独计算。

本文采用有限元仿真来计算在热风阀不同开度状态下通过热风阀的流量。

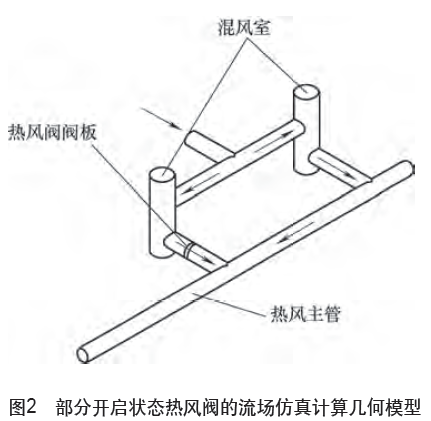

取两座相邻热风炉混风室至高炉这一段的热风管道内壁为分析对象。尺寸参照相关高炉,管道内径1600mm,阀板直径1800mm,简化部分细节,不考虑混风,建立仿真几何模型如图2所示。此模型在部分开启的热风阀的安装位置保留了伸入热风管道内的阀板的几何外形,忽略阀体内腔几何形状以及其他细节。由于同一高炉的不同热风炉内压力差别很小,为了将总风量分配至两个热风炉的管道中,将两个混风室的入口用管道连接,在连接管道的中间设置了进风口。

给定边界条件:入口流量7200m3/min,出口压力0.42MPa,空气温度1250℃。

热风阀的阀板开度300mm时,有限元计算结果表明通过此阀的空气流量为1380m3/min;阀板开度600mm时,有限元计算结果表明通过此阀的空气流量为2820m3/min。

2. 完全开启状态下热风阀的流场分析

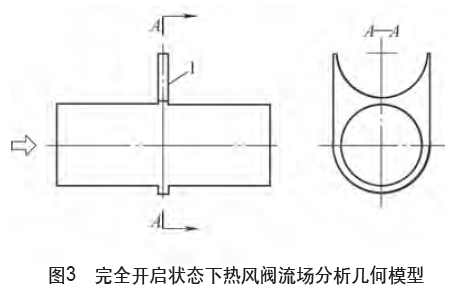

为了对比部分开启状态下热风阀受冲刷的程度,有必要对非换炉状态下完全开启并且正常送风的热风阀进行流场有限元仿真。本文取热风阀完全开启时的内腔及部分前后管道内壁作为研究对象,并做适当简化,忽略阀板两面与阀体的间隙以及阀板上的阀体内部空间,最终用于流场分析的模型见图3。

给定边界条件:入口流量7200m3/min,出口压力0.42MPa,空气温度1 250℃。此时通过管道的热风平均流速为60m/s。

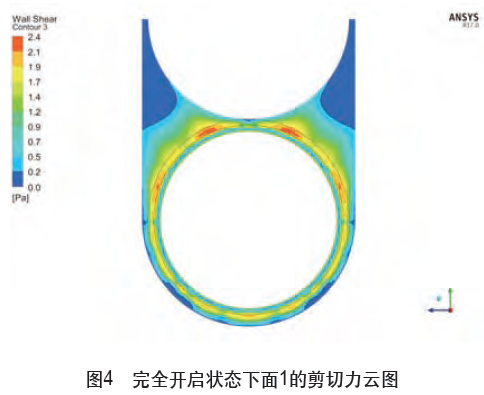

热风阀出口侧的壁面1(见图3)受到的剪切力云图如图4所示。图4中的圆环为阀体冷却水圈密封面轮廓,可见剪切力在密封面处的数值高于其他区域,但在圆周方向上分布较为均匀,上端冲刷较下端略为严重。这和本文前言中所述的沟痕分布情况并不吻合,说明这些沟痕并不是非换炉状态下完全开启正常送风的冲刷造成的。

3. 300mm开度下热风阀的流场分析及对比

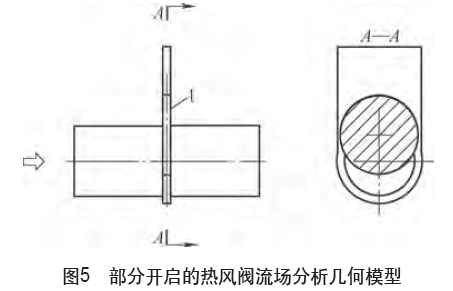

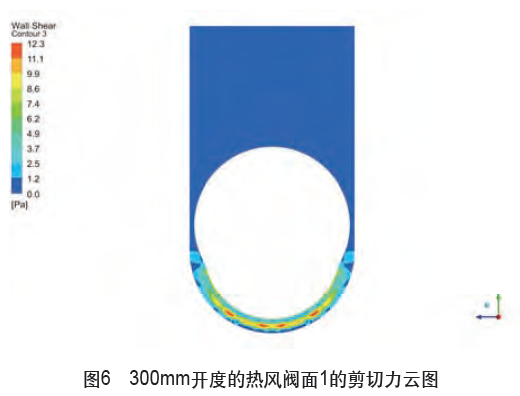

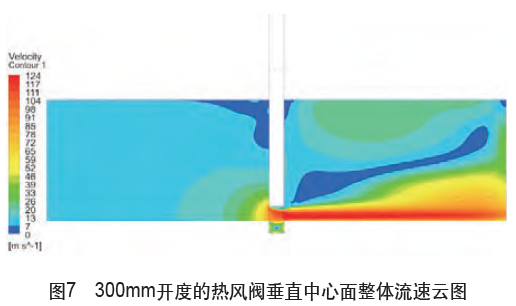

取热风阀部分开启时的内腔及部分前后管道内壁作为研究对象,并做适当简化,忽略阀板与阀体的间隙,最终用于流场分析的几何模型如图5所示。取边界条件同上进行流场有限元仿真,面1的壁面剪切力云图如图6所示,垂直中心面整体流速云图如图7所示。

从图6可知,阀体水冷圈密封面处受到的热风冲刷主要集中在下端圆周的90°范围内,壁面剪切力最大为12.3Pa。对比全开状态下的仿真结果,阀门开度300mm时密封面受到的壁面剪切力是全开状态的约6倍。

从图7可知,热风在热风阀前的流速约为13m/s,但经过阀板下沿后流速急剧增大,最大为124m/s。根据上述计算结果,热风阀全开时热风通过的流速为60m/s。虽然热风阀开度300mm时的风量仅为全开状态下风量的18%,但最大流速却是全开状态下流速的约2倍。

4. 600mm开度下热风阀的流场分析及对比

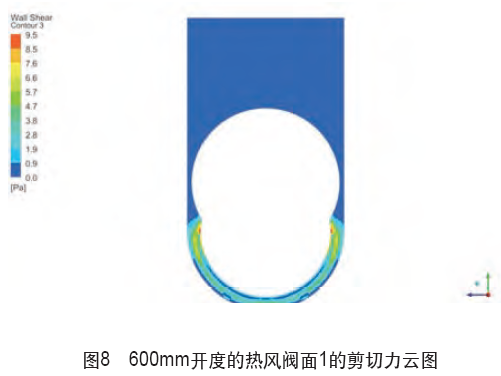

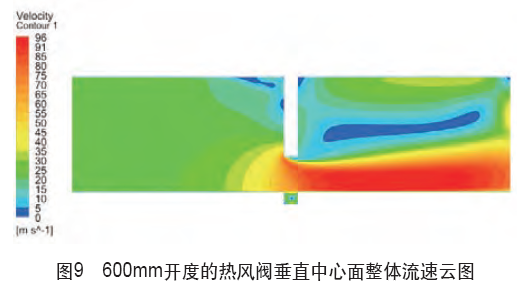

用于本节流场分析的几何模型参见图5,仅阀板行程有所不同。取前述边界条件进行流场有限元仿真,面1的壁面剪切力云图如图8所示,垂直中心面整体流速云图如图9所示。

从图8可知,阀体水冷圈密封面处受到的热风冲刷主要集中在下半部分,壁面剪切力最大为6.6Pa。对比仿真结果,阀门开度600mm时密封面受到的壁面剪切力约是全开状态的3倍。

从图9可知,热风在热风阀前的流速约为25m/s,但经过阀板下沿后流速急剧增大,最大为96m/s。虽然热风阀开度600mm时的风量仅为全开状态下风量的39%,但最大流速却是全开状态下流速的152%。

五、 结语

通过以上的分析及仿真可知,在热风炉换炉的过程中,由燃烧期转为送风期且热风阀最后开启的工况下,热风阀阀体的水冷圈密封面下端在开启过程中受到的热风冲刷腐蚀要远大于完全开启状态,而且阀门开度越小,热风冲刷腐蚀越严重。而其余工况下几乎没有热空气通过热风阀。

这种工况下阀体水冷圈密封面下端受到的冲刷腐蚀与本文前言中所述沟痕完全符合,并且此工况与前述钢铁厂的热风炉换炉工艺也完全对应。尽管热风阀开启时间仅为20s左右,但是由于热风炉系统常年不间断工作造成的累积效应,加之相应钢材无法承受高温空气(1 250℃)的冲刷腐蚀,因此认为沟痕现象是由于热风炉从燃烧期转为送风期的换炉过程中,热风阀中受到的热风冲刷腐蚀而造成。

为了防止热风阀的阀体水冷圈密封面下端在热风炉换炉过程中受到严重的热风冲刷造成沟痕,可以采用以下的措施:

1)在热风炉换炉由燃烧期转为送风期的过程末期,先开启热风阀,再开启冷风阀。

2)改变热风阀阀体水冷圈的直径,避开热风冲刷最严重的区域。

3)对阀体的耐材内壁进行变径,使热风在进入热风阀后朝管道中心径向收缩,从而减少进入阀体中部槽体的热空气。