张国栋

(凌源钢铁集团有限责任公司,辽宁朝阳122504)

【摘要】叙述了热风炉燃烧系统优化的必要性、控制模型改造后效果、并着重对改造的内容、控制模型内容、操作显示画面进行了详细的介绍。

【关键词】热风炉;控制模型;热平衡;画面

1 前言

热风炉是钢铁冶炼过程中重要的热交换装置,为高炉提供规定温度的热风,能耗巨大,提高热风风温、降低能耗是热风炉优化运行的重要指标,故提高其热交换效率、实现对其合理操作,以保证燃烧过程煤气流量最优和空燃比最优是十分重要的。而烧炉采用手动控制,煤气流量空气流量大小由人工凭经验手动调节,风温较低且波动较大,对热风炉的寿命也有很大影响,并造成煤气的浪费。采用先进的技术节约煤气势在必行。

2 凌钢热风炉概况

随着热风炉技术的发展,特别是燃烧控制模型技术成熟应用,实现了全自动烧炉,不仅提高风温而且可以节约煤气。因此采用热风炉燃烧控制模型进行升级改造降耗增效的有效方法。凌钢的1#、2#、3#、4# 投入燃烧控制数学模型后,节约煤气达到6%,烧炉过程实现全自动。下面以4# 高炉为例介绍热风炉燃烧控制模型改造。

凌钢4# 高炉,炉容1080 m3,配置3 座热风炉。改造前,燃料为单一高炉煤气,通过各切断阀和调节阀实现热风炉燃烧、换炉及送风控制,高炉每天热风炉烧炉用总的煤气消耗量约:2 000 000 m3/d,没有废气氧含量装置,检测仪表正常,控制阀门正常。热风炉采用电仪一体化控制系统,一级(L1)系统由电气、仪表控制系统组成基础自动化级。PLC 采用ABControl logix 系列,以太网通讯。

3 热风炉改造具体内容

改造如下:检测设备废气氧分析仪采用氧化锆分析仪;L1 系统软件改造OPC 接口、数据统计画面和一级画面修改。L2 燃烧控制模型改造内容包括模型系统软硬件;原控制系统中已经有完善的控制网络设计,新增加设备采用原来网络的备用端口。燃烧模型计算机安装在主控制室,每个主控制室需要工业以太网电口1 个。PLC 利用备用I/O 点。

该系统利用京诚瑞达数学模型可以进行精确的热平衡计算,热风炉蓄热量,可随时反映炉子的热状态,为专家系统控制提供依据,使热风炉随时满足高炉对风温的要求。

专家系统可以满足热风炉非线性、大滞后、慢时变特性的复杂控制要求,在燃烧工作环境变化其特性也在不断发生变化的情况下,达到比较精确的控制效果。

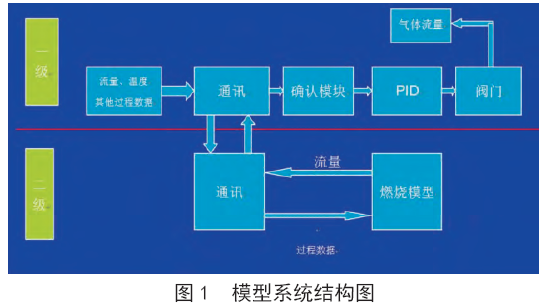

热风炉燃烧模型系统包括:蓄热模型、热平衡模型、残氧控制专家系统、拱顶温度控制专家系统、废气温度控制专家系统、煤气平衡模型等。

燃烧控制模型的系统结构如图1。

4 热风炉改造后运行状况

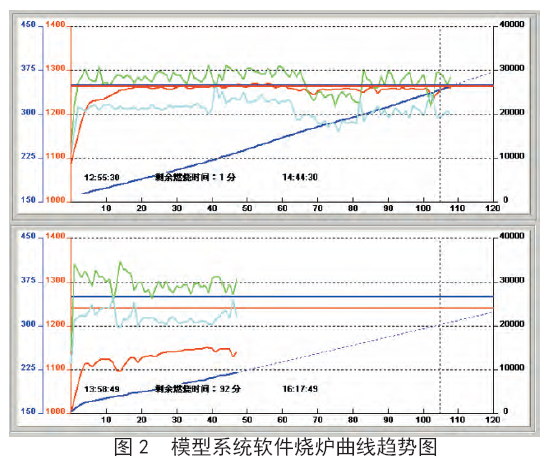

4.1 热风炉改造后,模型系统软件烧炉曲线趋势图如图2。

图2 中上部分指示虚线表示设定的烧炉时间,图下部分标示的虚线表示根据当时废气温度预测的趋势。图中还有本炉开始烧炉时刻、燃烧剩余时间和预计烧到时间。

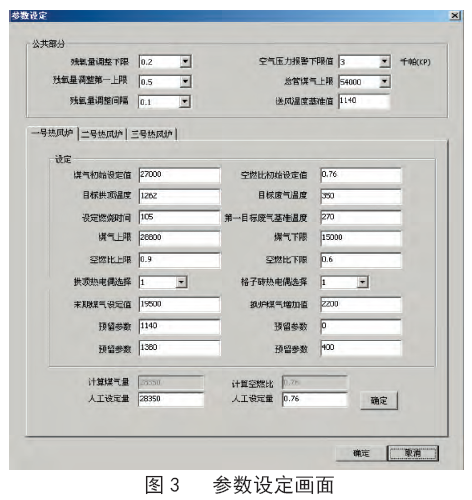

4.2 热风炉模型参数设定

参数设定如图3,分公共部分参数和各热风炉参数两个部分。公共部分包括:残氧量调整下限、残氧量调整上限和残氧量调整间隔。各热风炉参数包括:煤气初始设定值、空燃比初始设定值、目标拱顶温度、设定燃烧时间、煤气上下限、空燃比上下限、计算煤气量和人工设定量、计算空燃比和人工设定空燃比等。

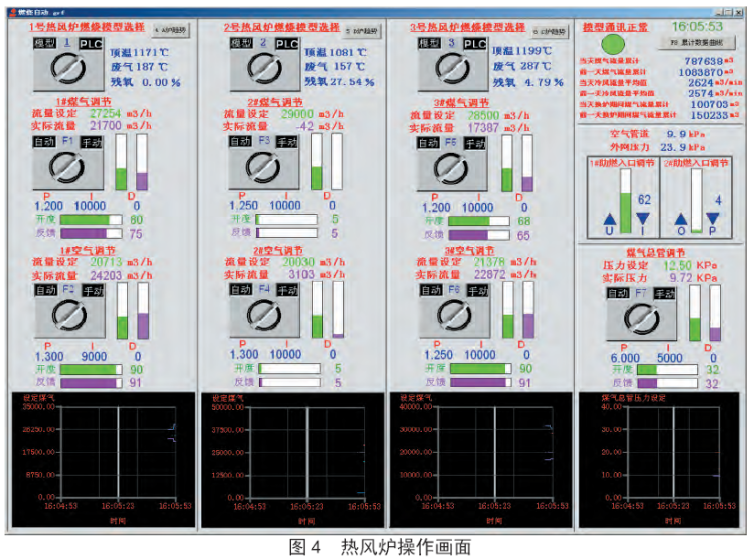

4.3 热风炉模型操作画面

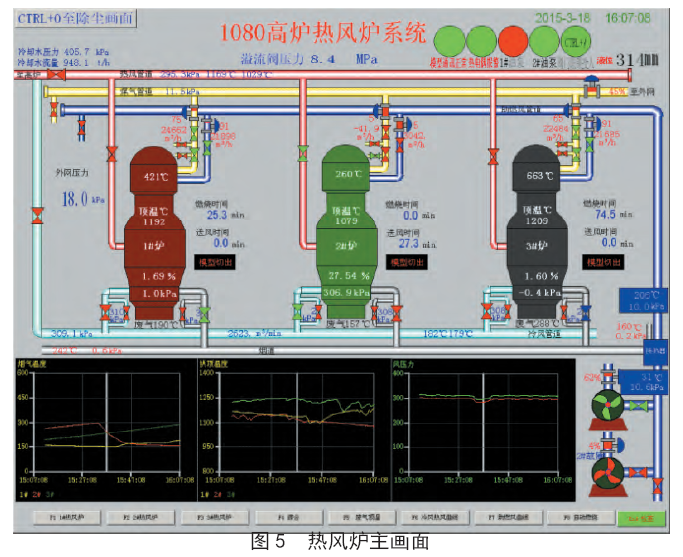

友好的操作显示画面,功能齐全,如图4、图5所示。

4.4 历史趋势画面

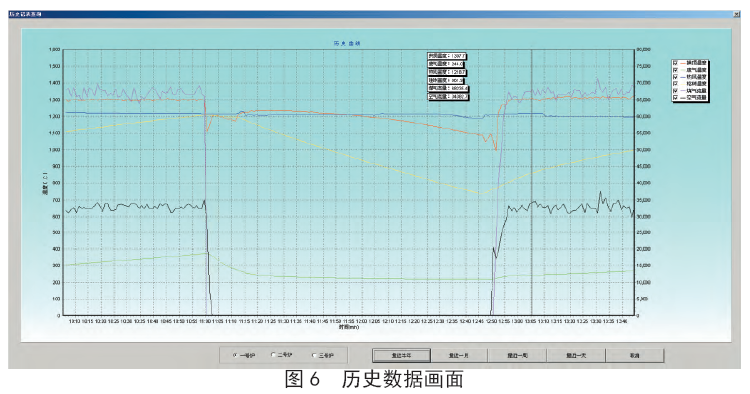

历史数据画面如图6 所示,可以方便调用、查阅历史数据。历史数据画面包括图表显示、数据随动显示、数据项选择、热风炉号选择、时间选择。用户可根据需求查询数据。

5 结束语

改造后,提高了系统的稳定性和控制精度。控制模型功能完善,可实现无人工干预全自动烧炉,烧炉过程平稳,减少劳动强度。控制精度提高,烧炉时间误差±3 min 以内,热风温度±4 ℃以内。烟气残氧含量在合理范围之内,减少了煤气成分、压力波动造成煤气过剩或不足,煤气燃烧更完全。改造后4# 高炉每天热风炉烧炉用总的煤气消耗量为1874000m3/d,节约煤气量约6%以上。

[ 参 考 文 献]

[1] 刘云彩,张宗民,杨天均. 人工智能高炉冶炼专家系统的开发[J].首钢科技,1999,2.

[2] 蔡自兴.人工智能控制[M]. 北京:化学工业出版社,2005.

[3] 马竹梧,邱建平,李江. 钢铁工业自动化炼铁卷[M]. 北京:冶金工业出版社,2000.