梁新腾1,2, 孙彦辉1, 曾建华2, 陈均2, 陈路2

(1. 北京科技大学冶金与生态工程学院,北京100083; 2. 攀钢集团研究院有限公司,四川成都611731)

摘 要:首先针对SRP炼钢工艺存在的问题进行了介绍,目前该工艺除新建钢厂外,很难在绝大多数已建成钢铁厂推广采用,然后对半钢转炉炼钢不适宜采用当前流行的MURC工艺的原因进行了详细阐述。以攀钢西昌钢钒200 t 转炉为依托,在半钢转炉脱磷理论分析的基础上,提出了“一炉全留渣、一炉倒出大半”的半钢转炉热态渣循环利用新工艺,在实际应用中取得了显著的效果,转炉脱磷效率有很明显的提高,转炉各种辅料消耗平均降至47.64 kg/t,石灰消耗平均为13.95 kg/t,同时对于降低钢铁料消耗、提高转炉寿命也有很好的作用。

关 键 词:半钢;转炉炼钢;脱磷;辅料消耗

炼钢过程需要大量的原辅料,同时产生大量冶金渣、蒸汽、煤气、除尘灰等。减少炼钢过程原辅料消耗以及对其进行高效循环利用,已成为各钢铁企业的共同课题,对促进企业的可持续发展意义重大[1-6]。攀钢转炉半钢炼钢针对近年来国内普遍采用的MURC工艺,积极开展了相关研究,经过比较,对于一般钢种采用MURC工艺对于降低转炉各种消耗效果不显著,为此积极开发各种转炉少渣炼钢新技术,在理论分析的基础上,转炉半钢炼钢“一炉全留渣、一炉倒出大半”新工艺取得了很好的效果。

1 转炉少渣炼钢工艺对比

日本钢铁企业最早采用的转炉铁水脱磷-少渣脱碳炼钢工艺引起了国内外钢铁界的高度关注,目前已基本取代了过去在铁水罐、鱼雷罐中对铁水进行脱磷预处理的方法。住友金属采用SRP 炼钢工艺[7] (一座转炉脱磷、一座转炉脱碳)总渣量在40~60 kg/t,与常规工艺相比,冶炼一般钢种时,总石灰消耗量从40 kg/t 降至10~20 kg/t。住友金属鹿岛厂现行SRP工艺,3座250 t转炉,总渣量(脱磷转炉+脱碳转炉)约60 kg/t钢,渣量减少25%以上。中国宝钢、首钢京唐公司等也采用了类似工艺。但此项技术也面临较大困难[8],主要原因为:(1)脱磷转炉只能采用轻薄废钢,稍厚和稍大尺寸废钢在脱磷冶炼结束时会熔化不完全;(2)在脱磷转炉出铁和脱碳转炉铁水装炉过程,将损失温度40~50 ℃,当脱磷后铁水碳质量分数和温度同时位于控制范围下限时,容易发生脱碳转炉热量不足问题。同时由于该工艺需要专门脱磷转炉,因此除新建钢厂外,该工艺很难在绝大多数已建成钢铁厂推广采用。

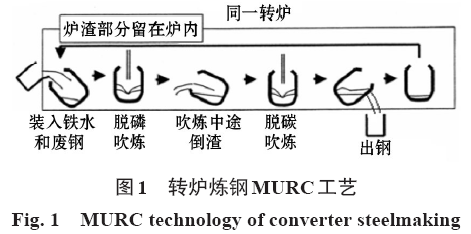

日本和韩国等一些成熟的转炉普遍开展各种炼钢新技术,其中转炉钢渣热态循环利用是其中的一个热点。2000 年新日铁钢研究所通过在8 t 转炉上试验[9],开发出一种针对转炉数量少的炼钢厂的转炉脱磷炼钢新工艺Multi-Refining Converter(MURC),其工艺流程如图1 所示。该工艺在同一转炉进行铁水脱磷预处理和脱碳吹炼,类似传统“双渣法”炼钢,此工艺对于降低转炉各种消耗效果非常显著。此工艺目前在中国得到了很快的推广,中国首钢迁安钢铁公司采用此工艺实现转炉辅料消耗降低40%以上[10]。MURC 工艺的关键在于转炉前期能够快速成渣,并能够在吹炼前期倒出大部分高磷渣。

2 攀钢半钢炼钢实现少渣炼钢的探讨

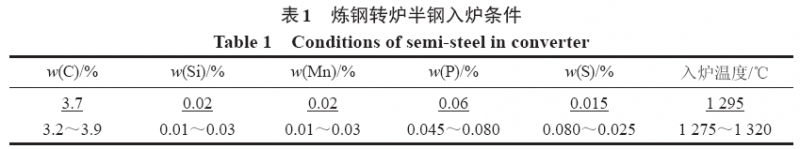

攀钢西昌钢钒炼钢采用钒钛磁铁矿冶炼,铁水中含质量分数0.3%左右的钒,因此在转炉炼钢之前,需先提钒,经过转炉提钒,铁水中钒被氧化,同时铁水中硅、锰等元素也被氧化,碳元素部分氧化,半钢同普通铁水有明显的差异,炼钢转炉半钢入炉条件见表1。

由于含钒铁水转炉同时脱磷提钒工艺目前还未走通,铁水经过脱硫、提钒预处理后,磷质量分数基本上没有变化,仍然为0.060%左右。转炉炼钢采用的造渣材料有活性石灰、高镁石灰、复合渣等多种材料。

攀钢西昌钢钒半钢炼钢曾经采用MURC工艺进行过转炉试验,采用MURC工艺总体上不经济,主要体现在:(1)由于硅、锰等元素缺失,转炉初期渣形成速度慢,平均形成时间在3.5 min 左右,在转炉前期放渣时,初渣才刚好形成,还未充分参与脱磷反应;(2)脱磷期结束,正直碳氧反应剧烈期,炉渣泡沫化严重,倒渣困难,倒渣过程钢铁料流失严重;(3)由于提钒工序及工序热量损失,造成半钢炼钢热量不足,转炉前期倒炉放渣进一步增加了热量损失。

因此,必须有新思路开展针对半钢炼钢的少渣炼钢工艺研究,降低冶炼成本,减少转炉渣量。

3 半钢转炉脱磷新工艺

3.1 半钢转炉脱磷理论分析

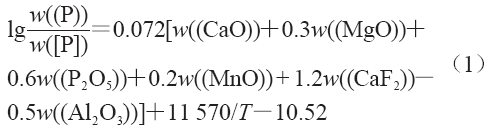

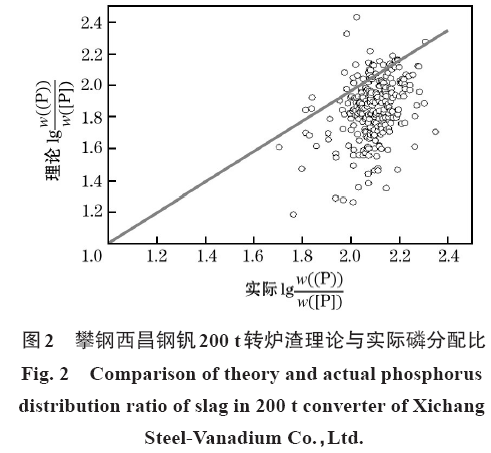

有关钢铁液的脱磷热力学,尤其是铁水脱磷热力学,冶金工作者们已做了很多研究工作,形成了一套成熟的研究思路,得到了一系列的经验及半经验公式,有利于指导生产实践。脱磷渣系的Healy公式[11]在当前最被认可。

图2所示为2013年1月份攀钢西昌钢钒200 t转炉终渣理论磷分配比与实际磷分配比之间的关系,实际磷分配比低于理论分配比,显然攀钢西昌钢钒200 t转炉终点磷质量分数未能达到理论平衡值。

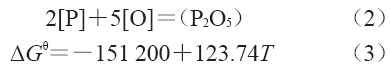

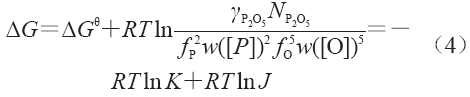

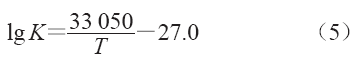

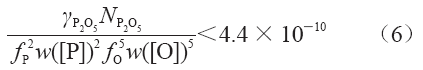

对西昌钢钒200 t 转炉半钢炼钢炉渣磷容量进行理论分析,炼钢脱磷反应可由式(2)[12]表示。

根据等温方程式有

式中:![]() 为炉渣中P2O5的活度系数;

为炉渣中P2O5的活度系数;![]() 为P2O5的克分子分数;fP 、fO 分别为P和O的活度系数;K为平衡常数;

为P2O5的克分子分数;fP 、fO 分别为P和O的活度系数;K为平衡常数;

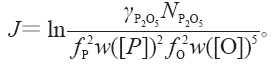

欲使式(2)能够进行,则ΔG 必须是负值,即J<K 。

式(4)中

当T=1873 K 时,K=4.4 × 10-10。

所以,使式(2)能够进行的条件为

按照转炉典型炉渣成分(质量分数)CaO 40%、SiO2 12%、MgO 12%、FeO 20%、MnO 6%,计算得![]() = 4.17×10-18 [13]。钢水终点w([P])= 0.012%、w([O])= 0.06%,假设fP 、fO 都等于1,则计算得转炉终渣中极限P2O5质量分数约为2.36%。西昌钢钒转炉终渣P2O5质量分数一般为0.85%左右,远小于极限目标,因此,转炉全部或部分留渣具备可行性。

= 4.17×10-18 [13]。钢水终点w([P])= 0.012%、w([O])= 0.06%,假设fP 、fO 都等于1,则计算得转炉终渣中极限P2O5质量分数约为2.36%。西昌钢钒转炉终渣P2O5质量分数一般为0.85%左右,远小于极限目标,因此,转炉全部或部分留渣具备可行性。

3. 2 半钢转炉炼钢新工艺

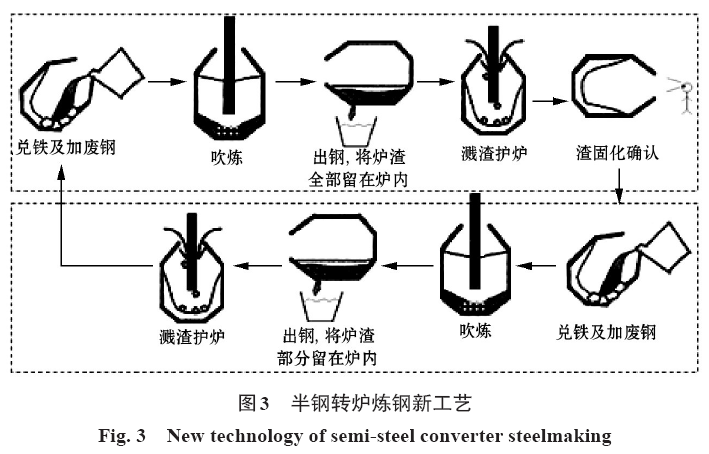

基于以上理论分析,设计了半钢转炉炼钢新工艺,采用此工艺既能够保证转炉有较好的脱磷效率又能够实现转炉少渣炼钢,工艺流程如图3 所示。

其操作要点为:(1)根据终渣状态及渣量采取“一炉全留渣、一炉倒出大半”的半钢转炉热态渣循环利用新工艺,连续循环直至需要监控转炉等情况时倒出全部炉渣。(2)全留渣炉次石灰加入量按照1~1.5 t/炉加入,高镁石灰加入量按照3.5~4.5 t/炉加入。(3)倒渣炉次石灰加入量按照1.5~2.0 t/炉加入,高镁石灰加入量按照4.0~5.0 t/炉加入。(4)留渣炉次兑铁前必须将转炉摇至90°以下,炉长或摇炉工必须到平台前面进行确认炉渣裹干,未裹干必须前后摇炉、再补加渣料或吹氮气,必要时可二次溅渣,直至裹干后方可兑铁。(5)兑铁过程半钢进入炉内5~10 t,吊车停留不少于15 s,随后缓慢提升吊车副钩,兑铁总时间控制在2 min以上。

以两个炉次为一冶炼循环对此新工艺进行如下说明:首先在第一个炉次采用正常的转炉渣量(按照上述要点3)进行冶炼,在吹炼结束后,将转炉内的炉渣全部留在炉内,开始溅渣护炉,经过必要的炉渣固化后,兑铁开始第二炉次的吹炼,在第二个炉次采用接近正常炉次一半的转炉渣量(按照上述要点(2))进行冶炼,在吹炼结束后,将转炉内的炉渣倒出大部分,留1/3 炉渣在炉内开始下一个冶炼循环。

4 取得的效果

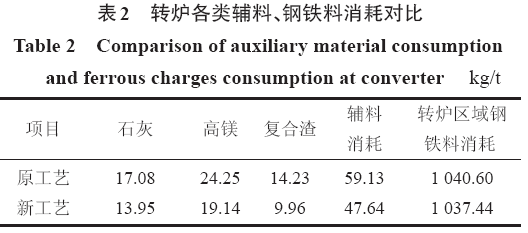

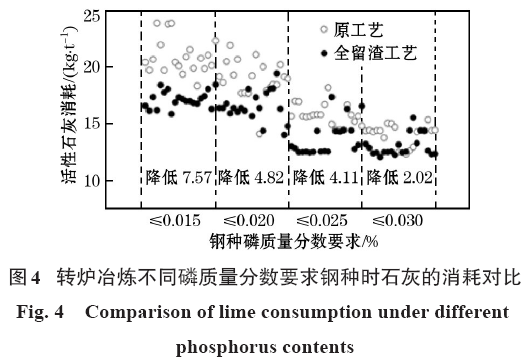

2014 年以来,攀钢西昌钢钒200 t 转炉采用此新工艺比率达到了75%,采用新工艺后转炉各类辅料、钢铁料消耗与原工艺对比情况见表2,转炉各种辅料及钢铁料消耗较之前有较大幅度的降低。与常规转炉炼钢工艺相比,转炉各种辅料消耗平均降至47.64 kg/t,平均降低了11.49 kg/t,其中,石灰消耗平均为13.95 kg/t,最低达9.5 kg/t,转炉冶炼不同磷质量分数要求钢种时石灰的消耗对比如图4 所示;转炉区域钢铁料消耗平均为1 037.44 kg/t,钢铁料平均降低了3.16 kg/t,取得了显著经济效益。

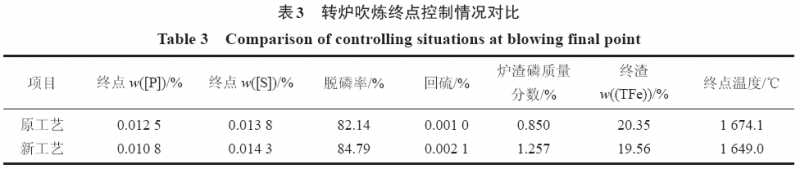

转炉吹炼终点钢水控制情况对比见表3。

新工艺充分利用了氧化性强的终渣用于钢水前期脱磷,提高了炉渣利用率,炉渣中磷质量分数由原来的0.850%提高到1.257%,渣钢中磷分配比达到116,远远高于原工艺,脱磷率平均为84.79%,较原工艺平均高2.65%;由于炉渣脱磷效率明显提高,很多时候不需要终点深吹来保证脱磷效果,新工艺终渣TFe 质量分数平均为19.56%,较原工艺低0.79%,同时能够使转炉终点温度显著降低,这有助于提高转炉寿命;终点钢水硫质量分数平均为0.014 3%,终点硫质量分数较前工艺平均高0.001 1%,转炉回硫量也较之前工艺要高,说明大渣量留渣对钢水硫控制不利,在冶炼低硫钢时要格外注意。

5 结论

(1)目前转炉流行的MURC工艺对于攀钢半钢炼钢而言,前期倒炉放渣比较困难,脱磷不稳定,实际操作过程不经济。

(2)在半钢转炉脱磷理论分析的基础上,提出了“一炉全留渣、一炉倒出大半”的半钢转炉热态渣循环利用新工艺,在实际应用中取得了显著的效果,转炉各种辅料消耗平均降至47.64 kg/t,石灰消耗平均为13.95 kg/t,转炉脱磷效率也有很明显的提高,同时对于降低钢铁料消耗、提高转炉寿命也起到了显著的作用。

参 考 文 献:

[ 1 ] 李新创. 钢铁工业“十二五”回顾和未来发展思考[J]. 钢铁,2016,51(11):1.(LI Xin- chuang. Review of steel industry inthe 12th Five-Year Period and future development[J]. Iron andSteel,2016,51(11):1.)

[ 2 ] 刘浏. 洁净钢生产技术的发展与创新[J]. 中国冶金,2016,26(10):18.(LIU Liu. Development and innovation of cleansteelproduction technology[J]. China Metallurgy,2016,26(10):18.)

[ 3 ] 赵长亮,孙彦辉,袁天祥,等. 转炉预脱磷与“全三脱”铁水少渣冶炼技术[J]. 钢铁,2016,51(5):28(. ZHAO Chang-liang,SUN Yan-hui,YUAN Tian-xiang,et al. Dephosphorization pretreatmentin LD converter and less-slag steelmaking process[J].Iron and Steel,2016,51(5):28.)

[ 4 ] 吴龙,石昌民,李晶,等. 基于单渣法的转炉适宜渣料冶炼[J].钢铁,2017,52(1):32. (WU Long,SHI Chang-min,LI Jing,et al. Optimum slagging materials smelting in combined-blowningconverter based on single- slag steelmaking[J]. Iron andSteel,2017,52(1):32.)

[ 5 ] 戴诗凡,吴伟,张曦东,等. 转炉终点渣钢间锰平衡状况分析[J]. 中国冶金,2017,27(1):12.(DAI Shi- fan,WU Wei,ZHANG Xi-dong,et al. Analysis of manganese balance betweenslag and steel at end- point of BOF[J]. China Metallurgy,2017,27(1):12.)

[ 6 ] 邓建军,唐恒国,任志刚,等. 转炉低成本终渣循环炼钢法的开发与应用[J]. 炼钢,2014,30(2):6(. DENG Jian-jun,TANGHeng-guo,REN Zhi-gang,et al. Development and applicationof the process with the low cost slag-recycle steel-making of converter[J]. Steelmaking,2014,30(2):6.)

[ 7 ] Yoshida K,Yamazaki I,Tozaki Y,et al. Development of effective refining process consisting of hot metal pretreatment anddecarburization in two top and bottom blown converters[J].Sumitomo Metals,1993,45(3):2.

[ 8 ] 秦登平. 首秦610 MPa级水电用钢低磷钢低成本冶炼关键技术研究[D]. 北京:北京科技大学,2013.(QIN Deng- ping.Study on Key Technology of Low Cost for Smelting of 610 MPaLow Phosphorous Hydropower Steel in Shouqin Steel[D].Beijing:University of Science and Technology Beijing,2013.)

[ 9 ] Ogawa Y. Development of the continuous dephosphorizationand decarbonization process using BOF[J]. Tetsu-to-Hagane,2001,87(1):21.

[ 10 ] 王新华,朱国森,李海波,等. 氧气转炉“留渣+双渣”炼钢工艺技术研究[J]. 中国冶金,2013,23(4):40.(WANG Xin-hua,ZHU Guo- sen,LI Hai- bo. Investigation on "slag- remaining +double- slag"BOF steelmaking technology[J]. China Metallurgy,2013,23(4):40.)

[ 11 ] Healy G W. A new look at phosphorus distribution[J]. J IronSteel Inst,1970,208(7):664.

[ 12 ] Turkdogan E T. Activities of constituents of iron and steelmakingslags[J]. ISIJ,1953,12:398.

[ 13 ] 魏寿昆. 冶金过程热力学[M]. 北京:科学出版社,2010.(WEI Shou-kun. Thermodynamics of Metallurgical Processes[M]. Beijing:Science Press,2010.)