高建业 冯军胜 董辉

( 东北大学 国家环境保护生态工业重点实验室)

摘 要 基于热力学第一、第二定律,建立烧结矿余热竖罐式回收利用工艺的热力学分析模型,揭示用能过程的薄弱环节。首先,系统分析烧结矿余热竖罐式回收利用系统的工艺流程,并在此基础上建立烧结矿余热竖罐式回收工艺的热力学分析模型和评价指标。以国内某360m2 烧结机对应竖罐式余热回收系统为例,分析影响其余热回收与利用的主要因素及其制约环节。研究结果表明:竖罐式余热回收系统中,烧结机、竖罐、余热锅炉的火用效率分别为45. 55%,65. 63%,57. 94%,系统总的火用效率为17. 32%。烧结机的火用量损失最大,火用损系数达68. 24%。

关 键 词 烧结矿 余热回收 竖罐 火用分析

烧结矿余热竖罐式回收是高效回收烧结余热的工艺技术之一。同传统的基于鼓风式环冷机或带式冷却机形式的余热回收系统相比,竖罐式回收系统具有漏风率几乎为零、气固热交换充分、出口热载体能级较高等优点[1 - 4]。烧结矿余热竖罐式回收与利用的本质是能量转换与利用,采用热力学分析的方法揭示系统中用能设备和能量的有效利用状况,找出用能薄弱环节,完善余热回收系统,对指导改进工艺技术具有十分重要的意义。

迄今,国内部分学者已开展了有关烧结余热回收系统的热力学分析,但主要针对基于鼓风式环冷机或带式冷却机的烧结系统,包括笔者所在的研究团队,对国内某些大型烧结系统进行的热力学分析。毕德贵等[5]用火用分析法对比分析2个烧结系统中不同的烧结余热回收方式,讨论了2 种工艺路线的余热回收效益; 曹卫华等[6]采用火用分析方法对某钢铁厂烧结余热回收系统进行研究,以系统火用效率作为评价系统能量利用率的指标,建立了评价系统运行效率的火用效率模型;董辉等[7]运用火用分析的相关方法对鞍钢某360m2烧结机进行了全方位的热工测试与分析; 刘文超等[8]以热效率和火用效率为基本准则,分析了环冷机模式烧结余热回收利用过程中各种形式的余热在数量上的守恒与品质上的匹配关系; 孙用军等[9]绘制了烧结- 冷却- 余热回收系统的物流图和火用流图,建立了有关能量输出、转换与利用的评价指标。目前,罐式回收烧结矿余热仍处于技术攻关阶段,在如前的热力学研究的基础上,文章采用热平衡分析和火用分析的方法对烧结矿余热竖罐式回收利用系统进行热力学分析,旨在找到影响烧结余热罐式回收与利用的主要影响因素及其影响规律,为改善工艺用能效率的方法指明方向,进一步为该技术的工程化实施奠定好基础。

1 烧结矿余热竖罐式回收利用热力学分析模型的建立

1. 1 竖罐式回收烧结矿余热工艺流程

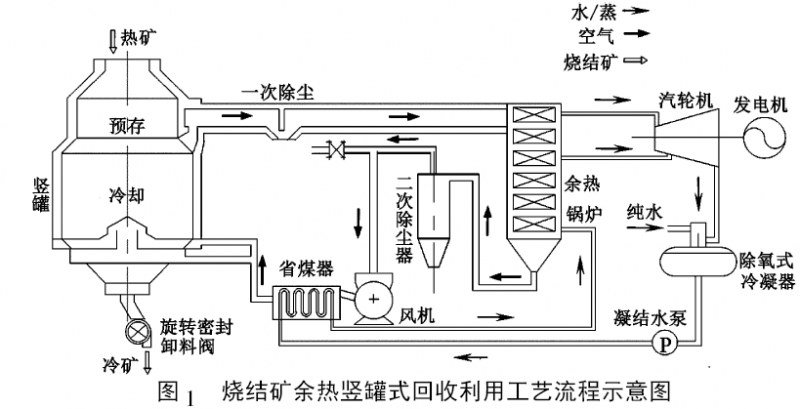

烧结余热罐式回收利用工艺是借鉴干熄焦工艺中干熄炉的结构形式,同时参考炼铁高炉结构提出的。烧结矿余热空罐式回收利用工艺流程图见图1。

(1) 烧结矿流程: 炽热的烧结矿经破碎后,从罐体顶部装入竖罐,在冷却段被上行的冷却风冷却,而后经排料装置从竖罐底部排出;

(2) 冷却风流程: 冷却风由循环风机鼓入,在竖罐底部经均匀布风后上行吸收烧结矿携带的大量显热,然后从竖罐环形风道出口排向一次除尘器,除尘后再进入余热锅炉进行热交换。换热后的气体再由循环风机重新鼓入罐体内,气体在封闭的系统内循环使用;

(3) 水/蒸汽流程: 纯水与汽轮机内做功后的乏汽经除氧式冷凝器除氧后进入余热锅炉,与锅炉内的热风进行热交换后变成过热蒸汽,而后进入汽轮机- 发电机系统发电。

1. 2 热力学分析模型及评价指标的建立

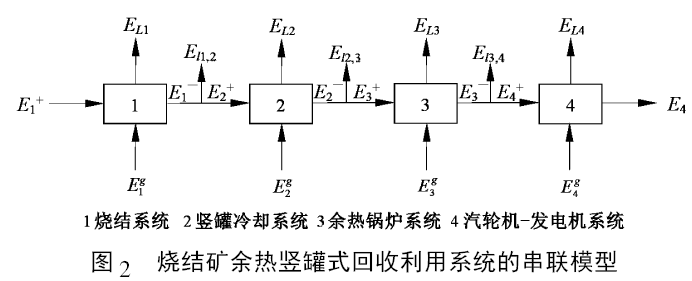

在烧结矿余热竖罐式回收系统中,烧结矿在竖罐内将其携带的显热传递给冷却风,被加热后的冷却风再将其携带的热量在余热锅炉内传递给过热蒸汽,过热蒸汽进入汽轮机- 发电机系统发电。将烧结- 竖罐冷却- 余热利用系统视为一个整体系统,则整体系统的能量输入是各子系统的能量输入,而有效的能量输出为汽轮机- 发电机系统输出的电能。根据系统中能量输入、输出特点,采用系统灰箱串联能量分析模型[10]评价系统用能状况,并建立热力学评价指标。

烧结矿余热竖罐式回收利用系统的串联模型如图2 所示。图中,E +i表示供入子系统i 的能量; E -i表示子系统i 输出的能量; ELi表示子系统i 内部和外部能量损失之和; Egi表示带入子系统i 的能量; ELi,j表示从系统i 到系统j 的能量损失。

灰箱串联模型中的能量,在进行焓分析时为子系统各环节热量,在火用分析时,为子系统各环节的火用量。各子系统的能量平衡方程为:

![]()

局部能量损失ΔEi,即输入子系统i 的能量与系统i 有效输入子系统i + 1 的能量之差:

![]()

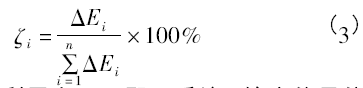

局部能量损失系数ζi,即局部能量损失ΔEi占整个系统能量损失ΔE总的百分比:

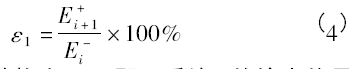

局部能量利用率εi,即子系统i 输出能量能够被继续利用的那部分能量所占比例:

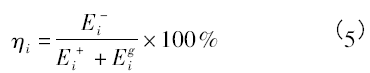

局部能量转换率ηi,即子系统i 的输出能量与输入能量之比:

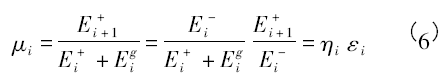

局部能量利用效率μi,即子系统输出能量中能够被继续利用的那部分能量占此系统输入能量的比例:

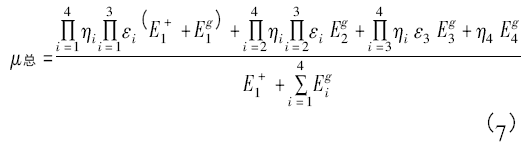

整个烧结罐式余热回收系统的总体效率μ总:

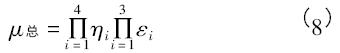

如果忽略Egi,则上式可简化为:

运用热平衡法,以热效率为基本准则,分析、评价用能设备和系统能量有效利用状况,选取局部热损系数ζ热,i,局部热转换率η热,i,局部热利用率ε热,i,局部热效率μ热,i和罐式回收系统总热效率μ热,总作为评价指标。

火用,即可用能,是指能量在理论上能够可逆地转换为功的最大能量。它作为一种评价能量价值的参数,从“量”和“质”两个方面规定了能量的“价值”。在采用火用分析方法进行分析时,选取局部火用损系数ζ火用,i,局部火用转换率η火用,i,局部火用利用率ε火用,i,局部火用效率μ火用,i和罐式回收系统总火用效率μ火用,总作为评价指标。

2 实例分析

选取国内某360m2 大型烧结机来进行实例分析。烧结机采用带式抽风烧结,利用系数为1. 32t /( m2h) ,年生产烧结矿390 万t。利用竖罐( 单罐) 冷却回收烧结矿余热,竖罐进口风温60℃,出口风温540℃; 进口矿温700℃,出口矿温103℃; 冷却空气流量为62. 5 万m3 /h[11]; 此时对应余热锅炉系统高压蒸汽参数为: 4. 2MPa,80. 87t /h, 480℃; 低压蒸汽参数0. 4MPa,17. 64 t /h, 206℃。锅炉给水量98. 51t /h,凝结水进口介质温度60℃[12]。结合如前所建立的热力学分析模型,做如下热平衡分析和火用流分析。

2. 1 烧结- 竖罐冷却- 余热回收系统热平衡分析

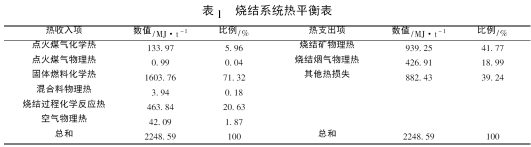

基于能量平衡首先对烧结系统进行热力学计算。能量输入端有混合物料及燃料带入的物理热及烧结过程的反应热; 能量的输出端主要有烧结矿的物理热及烧结烟气显热。在自然环境中进行的烧结过程存在着热量散失,因此,由于散热进行的热量损失也不可忽略。烧结系统热平衡表见表1。

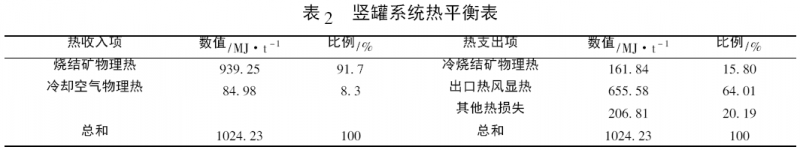

竖罐系统的整个过程可简单描述为一个气固传热过程,即将烧结矿所含的物理热通过气固传热转变为热风显热。能量输入端主要为烧结矿带入的显热以及冷却空气带入的一部分热量,而冷却空气又可分为两部分,一部分为常温空气,另一部分为余热锅炉输出端的低温热风。而竖罐工艺参数处所注的70℃进口风温即为常温空气和余热锅炉输出端低温热风的综合平均值。能量输出端为冷烧结矿所含热量与竖罐出口热风显热之和。竖罐系统热平衡表见表2。

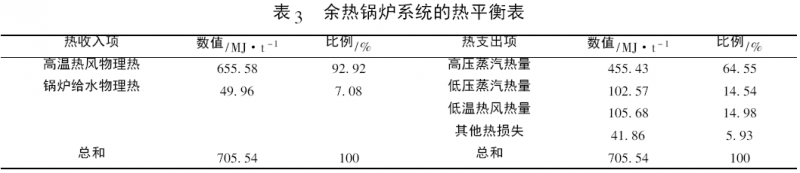

设计锅炉为双压无补燃自然循环锅炉,锅炉的给水( 凝结水) 经各自的给水操作台进入省煤器加热后,接近饱和温度的水进入锅筒; 锅筒内的水经下降管进入蒸发器,在蒸发器内受热后成为汽水混合物又回到锅筒; 在锅筒内进行汽水分离,分离下来的水回到锅筒的水空间,饱和蒸汽则通过饱和蒸汽引出管被送到过热器。饱和蒸汽在过热器内被加热成过热蒸汽,然后经减温器调温,达到规定的蒸汽温度后,经主汽管送入汽轮机[12]。

余热锅炉的热平衡表见表3。余热锅炉的输入与输出相对比较简单,输入端主要是竖罐出口热风以及60℃ 水所含有的焓值,输出端为高温蒸汽以及热风换热之后所携带的焓值,而这些低温的热风将再次进入竖罐系统。由于余热锅炉的密闭性非常良好,因此其散热损失可以忽略,它只存在能量上的贬值。

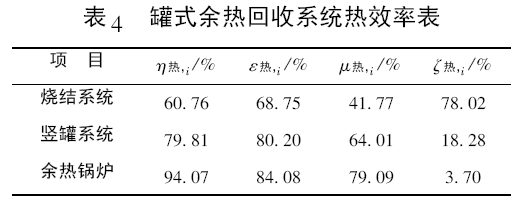

对整个烧结矿余热竖罐式回收系统而言,通过热评价体系相关公式计算可得烧结系统、竖罐系统、余热锅炉系统的局部热转换率η热,i,局部热利用率ε热,i,局部热效率μ热,i,局部热损系数ζ热,i,见表4。

整个系统的热效率:

μ热,总= 41. 77 % × 64. 01% × 79. 09% = 21. 15%

由表可知,余热锅炉的热转换效率最大,高达94. 07%,即余热锅炉输入热量有94. 07% 转化为蒸汽和低温热风等形式输出,由于锅炉散热等因素引起的热损失仅占锅炉输入热量的5. 93%; 其次为竖罐系统, 热转换效率为79. 81%,烧结矿输入热量仅浪费掉大约五分之一; 而烧结机的热转换效率最低, 仅为60. 76%,分析原因为烧结机散热损失严重,诸如碳酸盐分解热,混合料物理水蒸发热等散热损失没有得到充分利用。

整个系统热效率为21. 15%,意味着整个罐式回收系统中的输入热量有21. 15% 转化为高低压蒸汽继续输入到汽轮机系统。因为余热锅炉属于设计值,因此可以反过来说,如果整个系统要达到21. 15% 的热效率,那么余热锅炉系统的热效率至少要达到79. 09%。

2. 2 烧结- 竖罐冷却- 余热回收系统火用分析

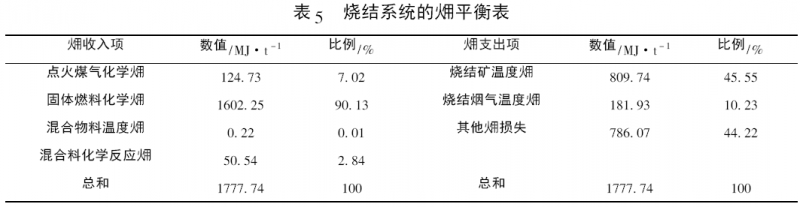

烧结系统的火用输入项主要为固体燃料和点火煤气燃烧所产生的化学火用,其余还有混合物料含有的一部分火用。而助燃以及冷却所通入的常温常压空气,虽然含有一定的热量,但是从能级角度上讲,它们的能量并没有产生价值,因此这部分的火用量近似为零。烧结系统的火用输出项主要为烧结矿及烧结烟气的温度火用,混合物料的物理蒸发热火用及其他一部分火用损失。

烧结系统具体火用输入输出平衡表见表5。

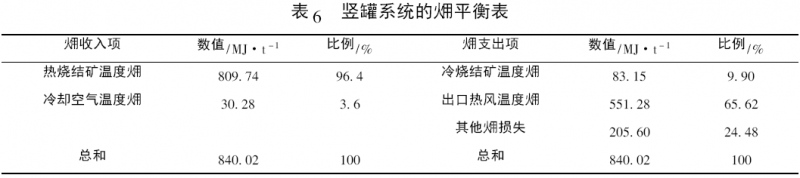

竖罐系统的火用输入项主要为烧结矿所带来的物理热火用,以及70℃冷却空气所带来的一部分火用值; 竖罐系统的火用输出项主要为出口热风温度火用以及冷矿所含有的一部分火用值。这里计算的出口热风以及热矿的火用值主要是其温度火用,空气在被鼓入到出口时虽然压力有一定的变化,但变化比较小,因此压力火用可以忽略。竖罐系统具体火用输入输出平衡表见表6。

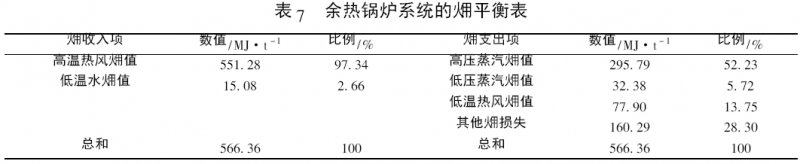

余热锅炉系统的火用输入项主要为竖罐系统端的出口热风所含有的温度火用,以及锅炉所给60℃低温水所含的部分火用量; 余热锅炉系统的火用输出项主要为高压蒸汽所携带火用值及低压蒸汽所携带的火用值,除此之外低温热风也携带部分火用量,余热锅炉系统火用平衡表如表7 所示。

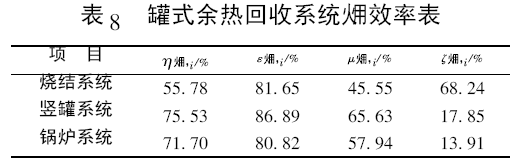

对整个罐式余热回收系统而言,通过火用评价体系相关公式,计算烧结系统、竖罐系统、余热锅炉系统中的局部火用损系数ζ火用,i,局部火用转换率η火用,i,局部火用利用率ε火用,i,局部火用效率μ火用,i和罐式回收系统总火用效率μ火用,总,见表8。

整个系统的火用效率: μ热,总= 45. 55 % × 65. 63%× 57. 94% = 17. 32%

火用效率最大项为竖罐系统,高达65. 63%,即竖罐系统输入火用量中有65. 63%能够进入下一系统继续进行火用输入; 其次为锅炉系统,火用效率为57. 94%,输入火用量的42. 06% 不能进入下一系统继续进行火用输入; 而烧结机的火用效率最低,仅有45. 55%。整个系统的火用效率为17. 32%,意味着整个罐式回收系统中的输入火用量有17. 32%转化为高低压蒸汽的火用值继续输入到汽轮机系统。纵向对比各个系统火用损系数可以发现,火用量损失随着系统流程的进行而逐渐减小,烧结机的火用量损失最大,每吨烧结矿大约有786. 07MJ 的火用损失,火用损系数达68. 24%。

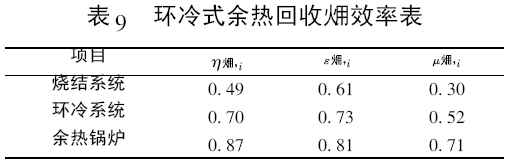

文献[6]对国内某360m2 烧结- 环冷- 余热回收系统进行了火用分析,火用效率表见表9。

将此表9 中数据与表8 中数据横向对比,相比环冷系统52% 的火用效率,在余热回收方面竖罐系统65. 63%的火用效率有明显优势; 罐式余热回收系统的整体火用效率为17. 32%,也要高于环冷式余热回收系统11. 08% 的整体火用效率。同时,在整体系统输入火用量相差不大的情况下,罐式余热回收系统每吨烧结矿输出蒸汽火用量为328. 17MJ /t,远大于环冷式余热回收系统167. 73MJ /t ( 烧结矿) 的输出蒸汽火用量。通过这几组数据的对比进一步证明了罐式余热回收系统的可行性和高效性。

3 结论

国内某360m2 烧结机对应的烧结矿余热竖罐式回收系统,烧结机,竖罐,余热锅炉的火用效率分别为45. 55%、65. 63%、57. 94%,系统总的火用效率为17. 32%,烧结机的火用量损失最大,每吨烧结矿大约有786. 07MJ 的火用损失,火用损系数达68. 24%。罐式余热回收系统每吨烧结矿输出蒸汽火用量为328. 17MJ /t,大于环冷式余热回收系统每吨烧结矿输出蒸汽火用量。

参 考 文 献

[1] 蔡九菊,王建军,陈春霞等. 钢铁工业余热资源的回收与利用[J]. 钢铁,2007,42 (6) : 1 - 7.

[2] 蔡九菊. 中国钢铁工业能源资源节约技术及其发展趋势[J]. 世界钢铁,2009,(4) : 1 - 13.

[3] 蔡九菊,董辉. 烧结过程余热资源的竖罐式回收与利用方法及其装置: 中国,200910187381. 8[P] . 2010 - 02 - 04.

[4] 董辉,李磊,蔡九菊等. 烧结矿余热竖罐式回收利用工艺流程[J]. 中国冶金,2012,22 (1) :6 - 11.

[5] 毕德贵,张忠孝,陈明等. 烧结工序余热发电回收方案的热力学分析[J] . 热能与动力工程,2013,28 (3) : 315 - 319.

[6]曹卫华,蔡伊青,袁艳等. 烧结余热回收系统效率计算及参数动态优化[J]. 上海交通大学学报,2014,48(7) : 1046 - 1052.

[7]董辉,张浩浩,毛虎军等. 烧结热工测试与分析[J]. 钢铁, 2011,46(11) : 93 - 98.

[8]刘文超,蔡九菊,董辉等. 烧结过程余热资源高效回收与利用的热力学分析[J]. 中国冶金, 2013,23(2) : 15- 23.

[9] 孙用军,董辉,冯军胜等. 烧结- 冷却- 余热回收系统热力学分析[J]. 钢铁研究学报,2015,27(1) :16 - 21.

[10] 傅秦生. 能量系统的热力学分析方法[M]. 西安: 交通大学出版社,2005.

[11] 李明明. 烧结矿余热回收竖罐结构及热工参数研究[D]. 沈阳: 东北大学,2014.

[12] 贾庚,崔月,苏丰舟等. 烧结双压余热锅炉关键操作参数研究[J]. 工业炉,2015,37 (1) :1 - 5.