王新华1,2,李金柱1,刘凤刚3

( 1. 北京科技大学冶金与生态工程学院,北京100083; 2. 首钢总公司,北京100043;3. 首钢股份公司炼钢厂,河北迁安064404)

摘 要: 对中国钢铁工业转型发展时期需重点关注的转炉炼钢工艺技术进行了分析论述,认为: 1) 较低底吹搅拌强度的复吹转炉应将底吹元件减少至4~6支,并采取根据钢水碳氧积对底吹元件“动态维护”等措施,提高熔池实际搅拌效果,而大量生产低碳、超低碳钢品种的钢厂应将底搅强度逐步增加至0.1~0.15 m3 /( t·min) ; 2) 随钢铁工业去产能逐步深入,会有相当数量转炉富余、闲置,有条件钢厂应利用其进行铁水脱磷预处理,采用“脱磷转炉+ 脱碳转炉”炼钢工艺技术。为此,脱磷转炉须采用大底吹搅拌强度,并注意解决脱碳转炉热量不足问题; 3) 应加强转炉炉气分析吹炼控制技术研发,具备条件钢厂可尝试首先取消“TSO”测定,由炉气分析系统承担碳含量控制任务,在此基础上逐步对炉气分析控制系统改进完善,最终由其承担转炉冶炼控制任务; 4) Simense VAI、Dofasco 公司等开发了转炉全自动出钢技术,将转炉自动化、智能化生产提高到新水平,建议国内高水平钢厂加快采用转炉全自动出钢技术。

关键词: 转型发展; 复吹转炉; 脱磷预处理; 炉气分析; 自动出钢

1 概述

中国钢铁工业经过近20 年快速增长之后,进入了转型升级发展时期,目前面临着化解过剩产能的巨大压力。据中国钢铁工业协会统计[1],2014 年国内粗钢产能为11.3亿t; 国务院“关于钢铁行业化解过剩产能实现脱困发展的意见”提出[2],从2016 年开始用5 年时间再压减粗钢产能1~1.5亿t; 中国钢铁工业协会预测[3],2016 年粗钢产量或将降低至7.83亿t,2020 年降低至7.02亿t, 2025 年至6.24亿t,2030 年至5.6亿t。

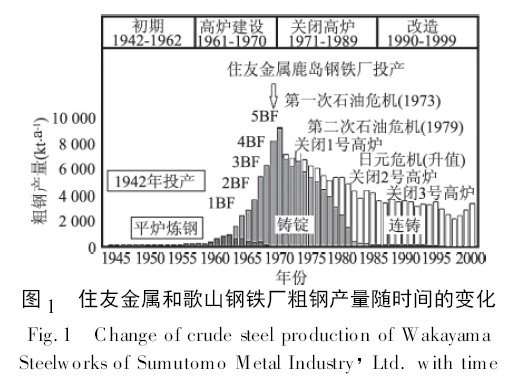

20 世纪70 年代后期至90 年代末,美、英、德、日等国都经历了钢铁工业转型和化解过剩产能的时期。以日本为例, 1973 年粗钢产量达到峰值1. 19亿t( 包括2 089万t 电炉钢) , 1999 年粗钢产量降低至9 419万t( 包括2 983万t 电炉钢) ,如只考虑高炉-转炉流程钢厂,此期间新日铁、川崎制铁、NKK、住友金属、神户制钢等企业钢产量合计减少了30 %以上。图1[4]为住友金属和歌山钢铁厂历年来钢产量变化情况,在20 世纪60 年代日本钢铁快速发展时期,该厂钢产量增加至900 万t /年以上,70 年代后钢产量逐步降低,5座高炉有3 座先后被关闭,2个炼钢厂变为一个厂生产,钢产量最终缩减至425 万t /年左右。与和歌山钢铁厂相同,日本大多数高炉-转炉流程钢厂,如新日铁公司的室兰、名古屋、八幡钢铁厂,川崎制铁公司的千叶、水岛钢铁厂,NKK 公司的京滨钢铁厂等,都有类似关停部分生产设施大幅缩减产能的经历。

中国钢铁工业在今后10~15 年间要大幅缩减过剩产能,除部分竞争力落后钢厂被淘汰之外,大多数钢厂须采取关停部分生产设施缩减产量的举措,低开工率、低负荷生产有可能成为“常态”,而在钢铁工业粗放式快速增长期间采用的许多工艺技术会变得不再适用,需要对其进行改进完善或开发新的工艺技术。本文以复吹转炉底吹优化、“脱磷转炉+ 脱碳转炉”炼钢工艺、转炉炉气分析吹炼控制、转炉全自动出钢为例,对新发展时期需重点关注转炉炼钢工艺技术进行了分析讨论。

2 复吹转炉炼钢底吹工艺优化

顶底复吹转炉炼钢是20 世纪80 年代开发成功的重要炼钢工艺,在主要由熔池上方氧枪供氧吹炼的同时,由炉底喷管吹入一定量气体( Ar,N2,CO2,O2) 搅拌金属熔池,可显著改善熔池成分和温度的均匀性,减少喷溅,加快脱磷、脱碳化学反应,降低冶炼终点钢水氧含量和炉渣FetO 含量。

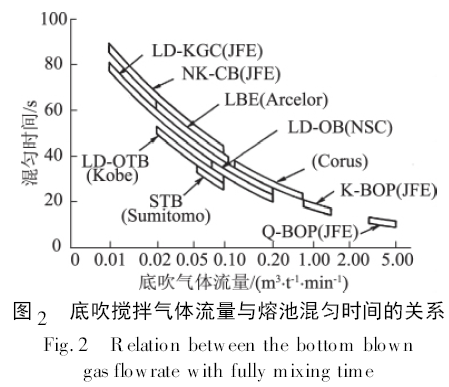

复吹转炉底吹气体对钢液的搅拌强度以单位质量钢液吹入气体流量表示,图2[5]为主要复吹炼钢工艺所采用的底吹搅拌强度及其对应的熔池混匀时间。可以看到,复吹转炉炼钢可采用的底吹强度范围很大,对熔池的搅拌混合作用随底吹流量增加而增强,如当底吹强度由0. 04m3 /( t·min) 增加至0. 5 m3 /( t·min) 时,熔池混匀时间可由50 s 大幅缩短至25 s 左右。

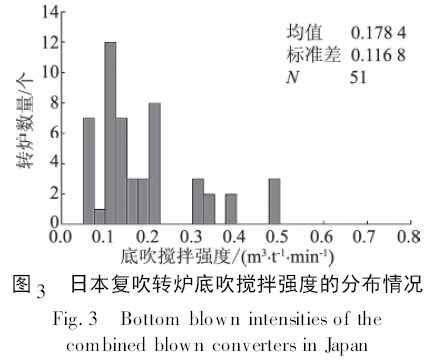

最近,Kishimoto 等[6]对日本复吹转炉炼钢技术进行了分析评述,文中给出了日本51 座复吹转炉的底吹喷管类型、底吹气体种类和底吹搅拌强度。图3 为据其数据得出的日本复吹转炉底吹搅拌强度的分布情况,在统计的51 座转炉中,只有8 座转炉底吹强度在0. 05 ~ 0. 10 m3 /( t·min) ,大部分转炉底吹搅拌强度在0. 1 ~ 0. 2 m3 /( t·min)( 33 座转炉) ,另有10 座转炉底吹强度在0. 3 ~0. 5 m3 /( t·min) ,所统计51 座转炉底吹强度平均为0. 178 m3 /( t·min) 。

近15 年来国内复吹转炉炼钢发展很快,目前大中型转炉绝大多数采用了复合吹炼工艺,在自主开发双环缝型底吹喷管、底吹元件保护( 形成炉渣蘑菇头) 、底吹与转炉炉龄同步等方面都取得了很大成绩[7-8]。但是,与日、韩等国复吹转炉相比,国内转炉底吹强度明显偏低,除少数转炉能达到0. 10 m3 /( t·min) ,绝大多数钢厂实际采用的底吹强度仅在0. 05 m3 /( t·min) 左右。

除了底吹搅拌强度弱以外,国内转炉底吹元件数量也显著多于日、欧、韩等国复吹转炉。国外底吹气体为Ar、N2、CO2的复吹转炉( 包括大型转炉) ,普遍采用4 支底吹喷管,而国内转炉除个别钢厂采用4 支底吹喷管外,大多采用8~12 支底吹喷管工艺[9],某大型转炉甚至采用了16 支底吹喷管。与日、欧、韩等国转炉相比,国内转炉底吹总流量就低,加之底吹喷管数多,单支喷管气体流量显著低于日、欧、韩等国钢厂,因此容易堵塞( 尤其在炉役中后期) 。

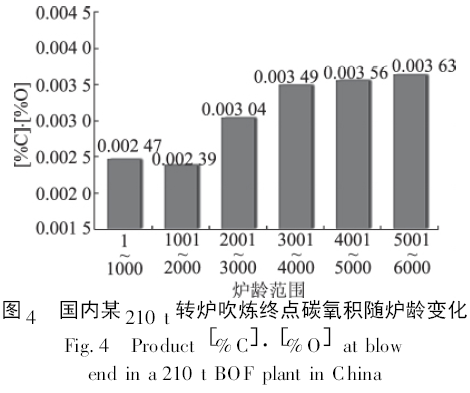

图4 为国内某钢厂210 t 复吹转炉冶炼终点钢水碳氧积平均值在不同炉龄范围的分布情况,该厂转炉采用12 支底吹喷管,底吹搅拌强度在0. 05m3 /( t·min) 左右,炉龄控制在6 500炉左右,以生产低碳、超低碳钢为主。由图4 可以看到,炉龄低于2 000炉时,碳氧积尚可在0. 002 5以下; 当炉龄增加至2 000 ~ 3 000炉时,碳氧积上升至0. 003 0以上;而在炉役中后期( 4 000炉以上) ,碳氧积大幅增加至0. 003 5以上。转炉终点钢水碳氧积随炉龄增长而显著提高的现象在国内钢厂普遍存在,宝钢、鞍钢、马钢、鞍钢等对此都有报道[10-13]。

国内钢厂之所以普遍采用较弱底吹强度和较多底吹喷管工艺,主要是为了减轻对底吹喷管及周边耐材的冲刷浸蚀,以使炉底与转炉炉龄寿命达到“同步”。在采用溅渣护炉技术后,国内复吹转炉实现了高炉龄和超高炉龄( 6 000 ~ 15 000炉) ,且即便在炉役后期,仪表显示仍有一定底吹气体流量,许多钢厂以此为依据,宣称实现了底吹与转炉高炉龄、超高炉龄“同步”。须指出的是,绝大多数情况下,尽管底吹仍保持有一定流量,但实际搅拌效果已经大幅度减弱了。

在钢铁业粗放式快速发展时期,大多数钢厂属于“产量效益”型企业,多产钢即可多获得利润。尽管大多数钢厂在转炉炉龄超过4 000 ~5 000炉后,如进一步提高炉龄其吨钢耐材成本即会增加,且底吹搅拌效果降低还会增加合金消耗,降低钢的洁净度等,但由于高炉龄、超高炉龄有利于增产,而在粗放式快速增长时期增产获得的收益更大,大多数钢厂因而选择了牺牲底吹搅拌效果以维持高炉龄或超高炉龄的策略。

钢铁工业进入转型发展期后,低开工率、低负荷生产逐步成为常态,高产量不再等于高收益( 甚至相反) ,经营环境的重大改变促使钢铁企业对以往复吹转炉工艺进行反思。日、欧、韩等国高水平钢厂均高度重视转炉底吹搅拌效果,为此甚至不采用溅渣护炉工艺,炉龄大多低于5 000 炉,德国蒂森-克虏伯等钢厂转炉炉龄甚至低于2 000炉。

近年来国内许多钢厂开始采取措施增强转炉底吹搅拌效果,如首钢迁安钢铁公司将其210 t 转炉的底吹元件数目由12 支减少至4 支,为适应底吹喷管数目减少后单支喷管气体流量增加,将底吹喷管由双环缝型改为三环缝型和集束管型。此外,迁钢还采取了其称之为“动态维护”技术加强底吹喷管的管理维护,其关键是根据终点钢水碳氧积数据对底吹工艺进行调整,既要获得良好底吹搅拌效果,又要防止炉底过度损耗,取得了令业内同行瞩目的效果。

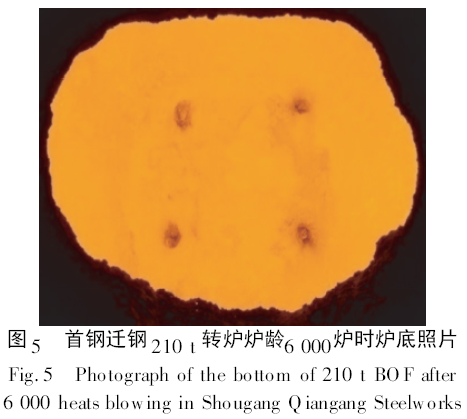

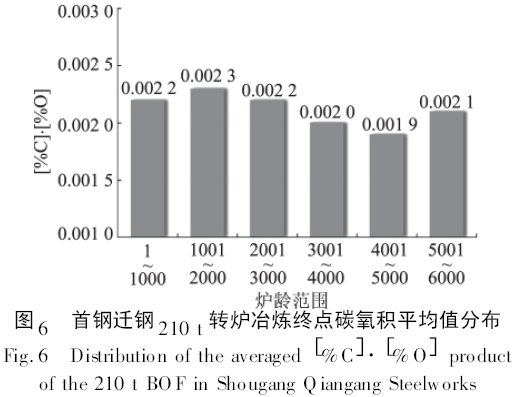

图5 为首钢迁钢转炉炉龄6 000 炉时的炉内炉底照片,炉底4 个底吹风口依旧清晰可见。图6 为2016 年上半年迁钢1 号转炉终点钢水碳氧积随炉龄变化情况,可以看到,通过实施“动态维护”,整个炉役期间钢水碳氧积均控制在0. 002 3以下。尤其在炉役中后期( 3 000 ~ 6 000 炉) ,碳氧积较炉役前期非但没有增加,反而有所降低,仍可控制在0. 002 1以下。

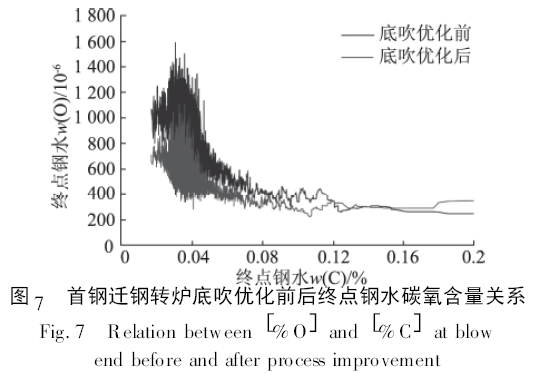

图7 为迁钢公司转炉底吹工艺优化前后终点钢水碳-氧含量之间关系的比较,其中共统计了11 500炉数据( 炉龄: 1 ~ 6 450炉) 。由于数据点多,为了更清楚地显示新旧工艺碳-氧关系的不同,作图时采用了微软EXCEL 软件中的移动平均分析方法,即按钢液碳含量由低向高排序,对每20 个碳含量所对应的氧含量取一平均值,然后将所有平均值相连成曲线。

首钢迁钢公司以生产汽车、家电、硅钢等冷轧薄板产品为主,转炉终点钢水碳含量绝大多数在0. 025 % ~ 0. 050 %。由图7 可以看到,碳质量分数在0. 025 % ~ 0. 050 %,底吹工艺优化后钢水终点氧质量分数降低了250 × 10 - 6 以上,仅钢水氧含量降低一项,吨钢即可减少0. 8 kg左右脱氧用铝,降低成本8 元/t 左右。除此之外,迁钢底吹工艺优化后,转炉终点炉渣TFe 质量分数平均降低了4 %以上,脱磷效率有明显提高,炉身部位耐材侵蚀减轻( 因此取消了喷补) ,更重要的是汽车板、家电板等产品品质有了显著提升。

迁钢公司通过减少底吹元件数目和根据钢水碳氧积动态调整底吹工艺的技术,取得了上述令人瞩目成绩。但是,由于底吹流量仍较低,冶金效果与国外采用较大底吹强度的钢厂仍有差距。JFE、新日铁、加拿大Dofasco 等钢厂复吹转炉采用更大底吹搅拌强度( 大于0. 2m3 /( t·min) ) [14-16],吹炼终点碳质量分数控制在0. 035 %左右时,钢液氧质量分数能控制在500 ×10 - 6以下,因此在降低成本、提高钢品质、生产高品质钢材方面可获得更大收益。国内以生产低碳、超低碳钢钢材品种为主的高水平钢厂应开展相关试验研究,将底吹搅拌强度逐步增加至0. 10~ 0. 15 m3 /( t·min) ( 甚至更高) ,并解决底吹强度增加引起的炉底侵蚀加剧等问题。

3 “脱磷转炉+ 脱碳转炉”炼钢工艺技术

20 世纪80 年代初期,日本钢铁企业开发成功铁水脱硅、脱磷、脱硫预处理工艺技术( “三脱”预处理) [17-19],首先在高炉出铁沟( 或鱼雷罐、铁水罐内) 对铁水进行脱硅预处理,再在鱼雷罐或铁水罐内分别进行脱硫和脱磷预处理( 或同时脱磷脱硫预处理) ,然后在转炉进行冶炼。该工艺大幅提高了脱磷、脱硫效率,减少了炼钢熔剂消耗和炉渣量。但是,由于脱磷预处理在铁水罐或鱼雷罐内进行,罐内净空不足使脱磷反应效率受到很大影响。

20 世纪80 年代后期,随着日本钢铁业去产能进程发展,许多钢厂开始利用富余或闲置的转炉进行铁水脱磷预处理。1989 年新日铁名古屋钢铁厂开发了“LD - ORP”炼钢工艺[18],将原第一炼钢厂转炉用于铁水脱磷、脱硅、脱硫预处理,处理后铁水由第二炼钢厂转炉进行炼钢。住友金属鹿岛钢铁厂一炼钢厂、NKK 福山钢铁厂三炼钢厂、川崎制铁京滨钢铁厂等则利用其原有3 座或2 座转炉中富余出的一座转炉进行铁水脱磷、脱硅预处理( 该转炉简称为脱磷转炉) ,处理后铁水由另外转炉炼钢( 称之为脱碳转炉) 。目前,日本钢铁企业广泛采用了“脱磷转炉+ 脱碳转炉”炼钢工艺,其中除少数脱磷转炉为新建( 新日铁住金和歌山钢铁厂[4],神户加古川钢铁厂[20],JFE福山钢铁厂[21]) ,绝大多数脱磷转炉为消减产能后富余或闲置的炼钢转炉。

采用“脱磷转炉+ 脱碳转炉”炼钢工艺的益处主要有: 1) 有利于生产低磷、超低磷钢,如抗酸管线钢、优质厚板等; 2) 脱碳转炉冶炼任务变得简单( 主要是脱碳、升温) ,吹炼终点命中率提高;3) 转炉冶炼周期缩短,更易与快速炉外精炼、连铸相匹配; 4) 炼钢熔剂消耗和炉渣量大幅减少。首钢京唐公司在国内钢企中率先采用了此炼钢工艺,目前应用比率在35 % ~ 40 %。

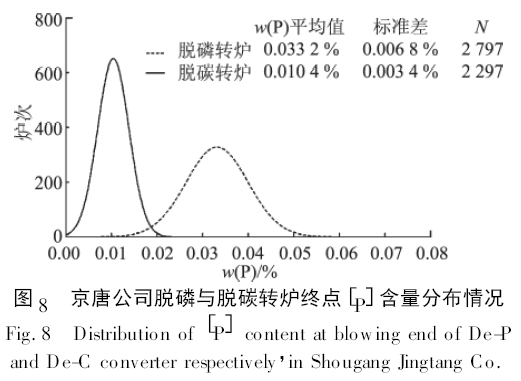

图8 为首钢京唐公司脱磷转炉和脱碳转炉终点[P]含量分布情况。该厂高炉铁水磷质量分数在0. 11 %左右,经脱磷转炉冶炼,w( P) 平均降低至0. 033 %左右,再经脱碳转炉冶炼,钢水w( P)平均降低至0. 010 % 左右,显著低于传统转炉炼钢工艺生产钢水的[P]含量。在冶炼抗酸管线钢等超低磷钢种时,通过适当增加脱碳转炉石灰用量,采用合理氧枪枪位与供氧强度等,可以稳定地将钢水w( P) 降低至0. 008 %以下。

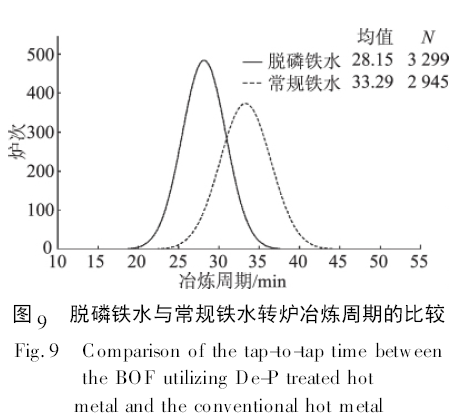

图9 为首钢京唐公司脱碳转炉冶炼周期( 出钢- 出钢时间) 分布情况,为了对比也给出了同期传统转炉炼钢工艺的冶炼周期( 铁水未经脱磷预处理) 。经脱磷转炉处理后的铁水,碳、硅、磷含量降低,脱碳转炉吹炼时间可缩短,加之脱碳转炉不装废钢,因此其冶炼周期较常规转炉冶炼减少了5 min 左右。采用“脱磷转炉+ 脱碳转炉”炼钢工艺,脱碳转炉冶炼周期短,因此更容易与快速炉外精炼和高拉速连铸相匹配,实现“转炉- 精炼- 连铸”产线快节奏运行。韩国浦项钢铁公司光阳钢铁厂增设了脱磷转炉,每天冶炼50 炉以上,主要用于其快节奏炼钢产线( 板坯连铸通钢量: 约4. 5 t /( min·流) ) 。由于生产节奏快,钢水温降少,该厂生产超低碳钢,转炉终点温度可低至1 650 ℃。

近年来,由于铁矿石磷含量逐步提高以及钢厂“回吃”钢渣等原因,铁水磷含量呈增加趋势。另一方面,国内钢铁业要实现转型升级发展,必须进一步节能、降耗,减少炉渣等固体废弃物排放,提高绿色化生产水平。鉴于“脱磷转炉+ 脱碳转炉”炼钢工艺能够大幅减少原材料消耗,降低炉渣排放量,并能够提高钢材品质,随着钢铁工业去产能逐步深入,国内有条件的钢厂应利用富余、闲置的转炉进行铁水脱磷预处理,采用“脱磷转炉+ 脱碳转炉”先进炼钢工艺技术。

采用转炉铁水脱磷预处理工艺,底吹搅拌强度须远大于常规复吹炼钢转炉,以新日铁住金公司和歌山钢铁厂的脱磷转炉为例[22],该转炉底吹搅拌强度高达0. 38 m3 /( t·min) 。本节以下对脱磷转炉必须采用强底吹搅拌的原因加以分析讨论。

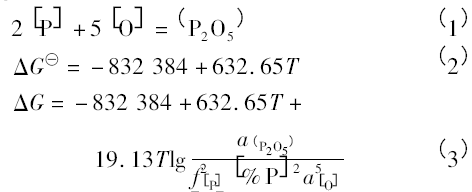

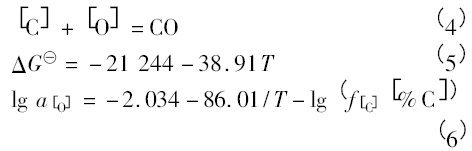

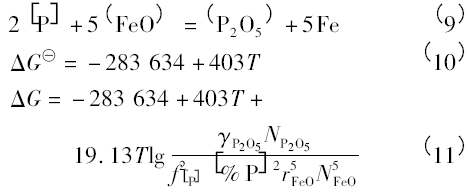

脱磷转炉冶炼过程,脱磷反应或可在铁水熔池内部、渣-铁界面、泡沫渣内金属液滴表面等处进行,其中熔池内部脱磷反应及其标准自由能变化可由式(1) 、(2) 表示[23-24],自由能变化则可由式(3) 计算:

脱磷转炉铁水[C]质量分数在3. 2 % ~4. 2 %,铁液中氧活度a[O]主要被[C]控制,可表示为[24]:

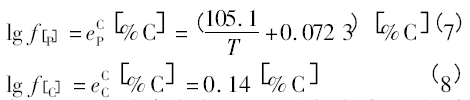

式中,a( P2O5) 为脱磷反应产物P2 O5的活度; f[P]与f[C]分别为铁液中[P]与[C]的活度系数; a[O]为铁液中[O]的活度。

高碳铁液中[P]和[C]的活度系数可分别由式(7) [25]和式(8) [24]算出( 忽略其它组元影响) ,取脱磷反应产物P2O5活度为1( 熔池内无炉渣) ,将式(6) 和以上相关数据带入式(3) ,计算得出温度1 320 ~ 1 360 ℃,w( C) = 3. 2 % ~ 4. 2 % 条件下,式( 1 ) 所示熔池内部脱磷反应ΔG 值在672 700 ~ 742 400 J /mol,表明脱磷转炉金属熔池内部,由于铁水[C]含量高,[O]含量低,加之无碱性渣存在,脱磷反应基本上无法进行。

但是,由于脱磷转炉采用顶吹氧方式,即便熔池[C]含量高,也可以通过调整氧枪枪位和供氧参数等将熔池上方炉渣中FetO 控制在较高质量分数范围( 10 % ~ 15 %) ,在渣- 铁界面或泡沫渣内金属液滴表面发生如式( 9) 所示的脱磷反应,其标准自由能和自由能变化分别见式(10) [23-24]和式(11) ,式中γP2O5和NP2O5分别为渣中P2O5活度系数与摩尔分数; γFeO和NFeO分别为渣中FeO 的活度系数与摩尔分数。

首钢京唐公司脱磷转炉炉渣碱度w( CaO) /w( SiO2) 在1. 8 ~ 2. 2 内,Fet O 质量分数在10 % ~15 %,NFeO在0. 08 ~ 0. 13,P2O5质量分数在2. 5 %~ 8 %,N( P2O5) 在0. 015 ~ 0. 05。

炼钢炉渣中P2O5活度系数可由式( 12) ) [23]计算,根据首钢京唐公司脱磷转炉炉渣成分,取w( CaO) = 40 %,w ( MgO) = 7. 5 %,N( FeO) 为0. 14,N( P2O5) 为0. 028,γFeO值选取3[24]。将以上数据与式(7) 和式(12) 计算出的f[P]和γ( P2O5) 带入式( 11) ,由此计算出式( 9) 所表示的渣- 铁间脱磷反应自由能变化值在- 74 800 ~ - 88 700J /mol,表明反应可以进行。

由以上分析可知,在转炉脱磷预处理冶炼中,金属熔池内部基本不能脱磷,因此必须采用大底吹气体流量,加强对熔池的搅拌,促进熔池内部[P]向渣- 铁界面传输,并在渣- 铁界面发生脱磷反应,从而获得高脱磷效率。

国内钢厂如采用“脱磷转炉+ 脱碳转炉”工艺,该工艺难以支持脱碳转炉高温出钢是应予以重视的另一问题,这主要是因为经脱磷转炉冶炼后,铁水碳、硅、磷、锰含量降低,而为获得高脱磷效率又须将脱磷转炉终点温度控制得较低,由此造成脱碳转炉冶炼较高出钢温度钢种时热量不足,而必须加入煤、焦、SiC、SiFe 等提温材料。首钢京唐公司以生产低碳、超低碳钢种为主,“脱磷转炉+ 脱碳转炉”工艺应用比率在35 % ~ 40 %,脱碳转炉热量不足是影响该工艺应用比率进一步提高的主要问题。

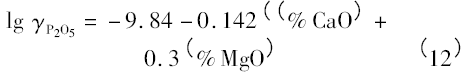

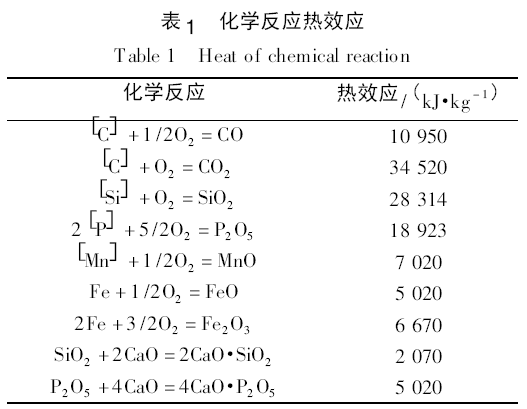

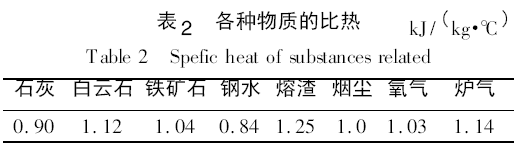

为更好地说明“脱磷转炉+ 脱碳转炉”工艺难以支持高出钢温度这一问题,以下对脱碳转炉热量平衡进行简要计算,其中所选用的反应热效应见表1[26],相关物质比热数据见表2[27-28]。根据首钢京唐公司脱碳转炉生产数据,计算中石灰加入量取20 kg /t,轻烧白云石加入量取9. 5 kg /t,铁矿石加入量为7. 5 kg /t,炉渣量为50. 5 kg /t,w( C) 由3. 3 %去除至0. 04 %,w( Si) 由0. 017 % 去除至0. 005 %以下,w( P) 由0. 032 % 去除至0. 009 %,w( Mn) 由0. 024 %降低至0. 022 %,吹炼终点炉渣FetO 质量分数为22 %( 其中FeO 和Fe2O3比率分别为85 %和15 %) ,烟尘量为铁水量的1. 5 %( 其中FeO 和Fe2O3比率分别为77 %和20 %) ,脱磷铁水装入脱碳转炉后温度为1 270 ℃。

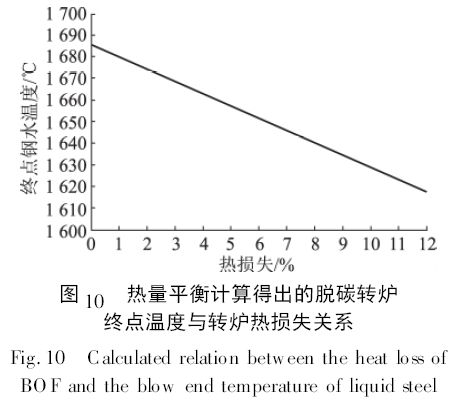

图10 为上述热量平衡计算得出的脱碳转炉终点钢水温度与转炉冶炼热损失率关系,可以看到,热损失率在4 % ~ 5 % 情况下时,如不添加提温剂( 煤、焦炭、碳化硅、硅铁等) ,脱碳转炉终点钢水温度仅能达到1 660 ℃左右。目前国内钢厂生产LCAK、IF 等低碳、超低碳钢品种,转炉终点温度大多控制在1 680 ℃以上,如采用“脱磷转炉+ 脱碳转炉”工艺,将会遇到脱碳转炉热量不足而必须加入提温剂的情况。

新日铁住金公司名古屋钢铁厂、浦项钢铁公司光阳钢铁厂等大规模采用了“脱磷转炉+ 脱碳转炉”炼钢工艺,且主要用于低碳、超低碳钢种生产,脱碳转炉基本不需加入提温剂,主要是因为其后续RH 精炼和连铸生产节奏快,钢水温降少,脱碳转炉出钢温度因而可降低至1 650 ℃ 左右( 甚至更低) 。如新日铁住金公司名古屋钢铁厂、JFE千叶钢铁厂等采用RH-OB、RH-KTB 工艺, IF 钢真空精炼时间可控制在25 min 以内,浦项钢铁公司光阳钢铁厂转炉出钢结束至连铸开浇时间则可以控制在50 min 以内。由于精炼速度快,这些钢厂大多采用单工位RH 精炼,精炼过程钢水温降很少甚至不降低。国内钢厂在快节奏精炼和连铸生产方面与日、韩钢厂尚有差距,今后更多钢厂采用“脱磷转炉+ 脱碳转炉”炼钢工艺,加快精炼和连铸生产节奏,降低脱碳转炉出钢温度是必须加以重视的问题。

4 转炉炉气分析吹炼过程技术

目前国内100 t 以上转炉绝大多数已采用副枪动态控制技术,吹炼中首先通过数学模型确定所需要渣料、冷却剂、氧气用量,在吹炼临近结束前2~3 min 降下副枪测定熔池温度、碳含量并提取钢水试样( 简称为“TSC”测定) ,继而根据“TSC”测定结果进行必要调整至吹炼终点,吹炼结束后再次降下副枪测定钢液温度、碳含量并提取钢水试样( 简称为“TSO”测定) 。

副枪动态控制技术的应用显著提高了转炉终点命中率,但该技术也存在诸多不足: 1) 在75 %左右吹炼时间内( “TSC”测定前) ,炉内反应状况不明( 熔池成分、温度、脱碳速度等) ; 2) 由于炉料质量、成分、冷却能等方面的误差( 尤其是废钢) ,相当数量炉次“TSC”测定结果偏离目标,此情况下多采取“过吹”去碳保终点温度的策略,造成钢水[O]和炉渣FetO 含量提高; 3) 副枪设备维护和测头费用增加生产成本; 4) “TSC”测定时需降低供氧强度,吹炼结束后“TSO”测定需1 min 左右时间,等待试样化学分析结果则需更多时间,增加了转炉冶炼周期。

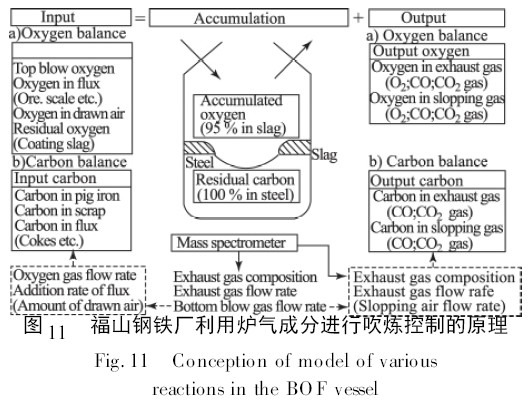

1990 年日本NKK 公司[29]报道了其福山钢铁厂250 t 转炉利用炉气分析进行吹炼控制的技术。如图11 所示,该厂采用质谱仪对吹炼过程炉气进行快速准确分析,根据炉气中CO、CO2、O2成分和炉气流量等变化,对熔池[C]、[O]、温度、喷溅等进行预测,并将其与副枪动态控制系统结合,取得了很好控制效果。但是,在其后相当长时间内,由于控制精度较副枪系统低,该项技术推广应用得较慢,即便是后来配备炉气分析控制系统的钢厂( 包括许多国内钢厂) ,大多是将其与副枪动态控制系统配合,转炉吹炼控制以副枪系统为主,炉气分析系统的预测结果作为参考,在实际生产中发挥的作用不大。

近年来随着计算机硬件、网络通讯、人工智能、大数据技术的迅猛发展,转炉炉气分析吹炼控制误差大幅缩小,欧、美许多钢厂开始采用该项技术,其目的也不再局限于将炉气分析做为副枪动态控制系统的补充或参考,而是要取代现有的副枪动态控制系统,加拿大Dofasco 公司[30]、意大利ILVA Taranto 公司[31-32]等在该项技术应用方面取得了很好的结果。

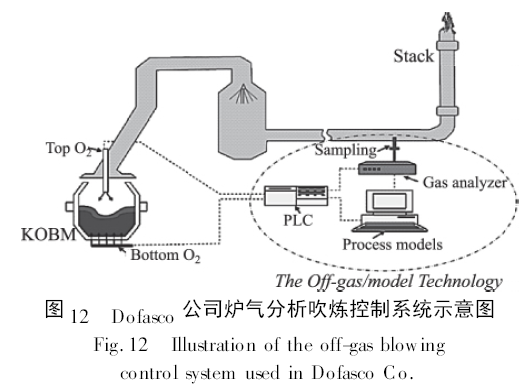

加拿大Dofasco 公司隶属于阿赛洛-米塔尔集团,年产450 万t 左右板材,包括汽车板、镀锡板、管线钢板等,其320 t KOBM 复吹转炉原装备有副枪动态控制系统。鉴于副枪控制系统在设备故障率( 约20 %) 、控制精度( 补吹和过吹比率) 、测头成本、操作环境( 人工更换副枪测头) 等方面问题,该厂2005 年开始研究开发炉气分析吹炼控制系统( 离线运行) ,2006 年3 月开始工业试验,5月份投入实际生产运行,2007 年7 月将副枪拆除,由炉气分析控制系统对转炉吹炼进行控制。

图12[30]为Dofasco 公司转炉炉气分析吹炼控制系统示意图,该系统在硬件配置方面具有2个特点: 1) 炉气采样点不在转炉烟罩上方附近“热端”,而是放在炉气冷却、除尘后“冷端”,因而显著降低了采样头价格和维护成本。炉气由炉口运行至取样点时间为7 s,Dofasco 公司认为其对控制影响很小; 2) 炉气分析没有采用质谱仪,而是采用了较低价格的远红外气体分析仪,Dofasco公司认为其对炉气CO、CO2、O2等分析能够满足吹炼控制精度的要求。

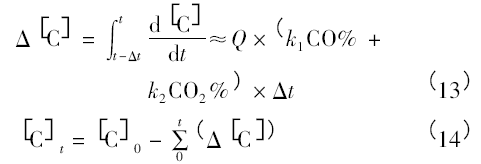

Dofasco 公司炉气分析控制系统数学模型也与传统模型所不同,以往炉气分析控制模型大多基于碳的质量平衡计算,即根据炉气中CO和CO2成分,由式( 13) 计算出各时间段( Δt) 的脱碳量( Δ[C]) ,再由( 14) 式计算出熔池适时碳含量[C]t 。下述2 式中,Q为炉气流量,k1和k2分别为CO 和CO2转换为C 的换算系数,[C]0为金属炉料带入的碳含量( 即初始碳含量) 。

Dofasco 公司认为[30],由于废钢、铁水等炉料带入碳量的不确定性,采用上述质量平衡方法计算出的钢液碳含量误差太大。例如当装入量为300 t 时,带入碳量通常在11 000 kg 以上,30 kg碳量的误差( 误差2. 7 %) 看起来能够接受,但是由( 14) 式得到的终点[C]即会发生0. 01 % 的误差,对于以低碳、超低碳钢为主要产品的钢厂,此误差是不能接受的。为此,Dofasco 公司采用了与大多数钢厂所不同的控制策略,不再主要依据碳的质量平衡计算钢液[C]、温度等,而是将数学模型重点放在吹炼后期,由该时间段炉气成分变化预测钢液[C]、温度等,对吹炼终点进行控制。

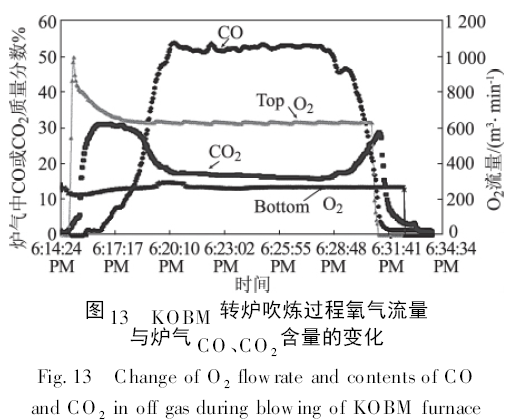

图13[30]为Dofasco 公司KOBM 转炉吹炼过程吹入氧气流量与炉气中CO、CO2含量变化情况,可以看到,在临近吹炼结束前2 ~ 3 min 时间段,由于脱碳速度降低,炉气成分开始急剧变化,CO 含量下降,CO2含量增加,炉气成分这一变化与钢液碳含量、脱碳速率变化等密切相关。

Dofasco 公司的炉气分析吹炼控制系统在吹炼开始后即根据炉气成分变化对熔池[C]含量等进行计算,但是并不参与控制。当模型计算出w( C) 降低至0. 10 % 时,炉气分析控制系统开始参与并接管控制直至吹炼结束。由于此时炉气成分主要取决于钢液碳含量、供氧参数、钢液温度,炉料带入碳量误差所造成得影响显著减小。

传统的炉气分析吹炼控制精度低,除炉料带入碳量误差大原因之外,转炉炉口- 烟罩间吸入空气是另一重要原因。Dofasco 公司炉气分析控制模型中设置了专门模块,计算吸入的空气量和其对炉气CO、CO2含量的影响,显著提高了系统控制精度。

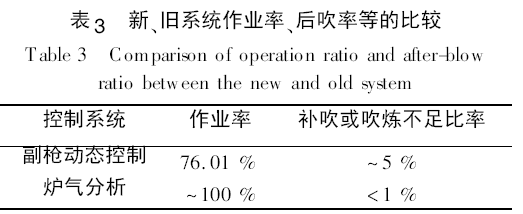

Dofasco 公司采用转炉炉气分析吹炼控制系统后,副枪已完全停用,全部炉次实现了终点不取样直接出钢。表3[30]为新系统与原副枪动态控制系统在作业率、后吹率等方面的比较,表4[30]为新旧系统钢水碳含量、温度控制精度的比较。

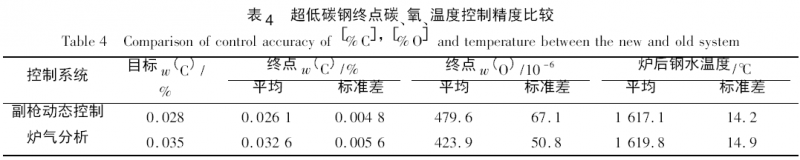

图14[31]为意大利ILVA Taranto 公司采用的转炉炉气分析吹炼控制系统示意图,该系统与Dofasco 公司炉气分析控制系统相比,采集的信息量更多,除炉气成分、流量之外,还包括转炉炉口热辐射、炉口和烟道内炉气温度等,其控制模型也不仅对吹炼过程钢水[C]、温度进行计算预报,还能给出吹炼过程废钢熔化率、渣料溶化、炉渣SiO2、FeO 含量等变化。应该指出,随着信息、网络、大数据、人工智能等技术快速发展,愈来愈多相关数据信息,例如炉气成分、流量、温度、氧枪冷却水温差、氧枪振动、吹炼过程声音等,会用于转炉吹炼控制,实现转炉炼钢高度自动化、智能化控制。

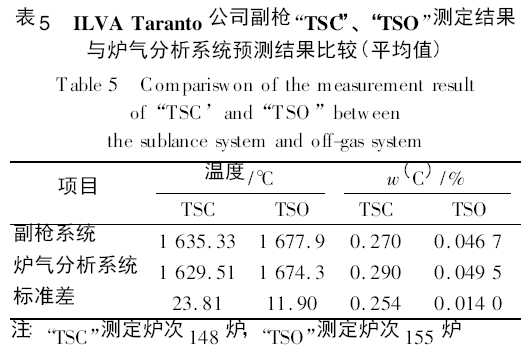

表5[31] 为ILVA Taranto 公司副枪“TSC”、“TSO”测定结果与炉气分析控制系统预测结果的比较,可以看到,两者测定结果相差很小。

国内已有一些转炉具有炉气分析控制系统,其中一部分为中小转炉钢厂,由于不适合安装副枪而采用了炉气分析控制技术,而大中型转炉钢厂的炉气分析系统则主要作为辅助控制手段,其计算结果用于与副枪动态控制系统进行比较或作为参考,在该项技术方面研发投入与欧美钢厂相比有较大差距。

目前国内钢厂采用副枪动态控制技术的转炉终点命中率多在92 % ~ 96 %,仍具有较大提升空间,而降低副枪测头和设备维护费用对钢厂降本增效也有很重要意义。在计算机硬件、网络通讯、人工智能、大数据技术迅猛发展和转炉炉气分析系统控制精度显著提高的形势下,国内钢厂应加强对转炉炉气分析控制技术的研发和在更大范围推广采用该项技术,具备条件的钢厂可尝试首先取消副枪的“TSO”测定,副枪“TSC”测定主要用于终点温度控制,终点[C]控制由炉气分析控制系统承担,在此基础上逐步对炉气分析控制系统改进完善,最终由其承担转炉冶炼控制任务( 取消副枪) 。

5 转炉全自动( 无人) 出钢技术

国务院《中国制造2025》文件中指出要“加快机械、航空、船舶、汽车、轻工、纺织、食品、电子等行业生产设备的智能化改造,提高精准制造、敏捷制造能力。统筹布局和推动智能交通工具、智能工程机械、服务机器人、智能家电、智能照明电器、可穿戴设备等产品研发和产业化”。文件中虽然没有明确点出中国钢铁工业,但相对于机械、航空、船舶等工业部门,钢铁工业生产环境更艰苦,更急需提高自动化、智能化控制水平。

中国钢铁工业协会副理事长迟京东[33] 在“2015 冶金创新论坛暨钢铁行业节能减排先进技术交流研讨会”上指出了国内钢铁生产效率方面的问题: “钢协会员企业2014 年人均产钢317 t,其中亏损前10 名企业为225 t。而日本、美国、德国、法国等国家钢铁工人劳动生产率2012 年就分别达到613,576,483,656 t,其中美国钢铁公司、日本新日铁公司和韩国浦项钢铁公司分别达到827,1954,1131 t”。

近年来炼钢生产自动化、智能化控制技术发展很快,如新日铁公司报道[34],其炼钢转炉操作工定员减少至2. 5 ~ 3 人/炉,炉外精炼工序降至1~ 2 人/炉,板坯连铸定员减至3 ~ 4 人/铸机,Siemens VAI 公司、Dofasco 公司等开发的转炉全自动无人出钢技术,更是将转炉炼钢自动化、智能化控制提高到更高阶段。

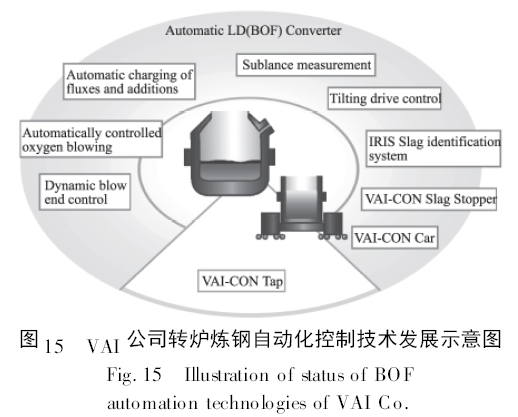

图15[35]为Siemens VAI 公司2007 年时所具备的转炉炼钢自动化控制技术示意图,包括氧气量与氧枪自动控制、渣料加入自动控制、副枪测定、吹炼终点自动控制、炉体倾动自动控制、出钢下渣监测与挡渣自动控制、炉下钢包车运行自动控制等,但当时转炉出钢仍为人工控制模式,为了解决这一问题,该公司开发了其称之为“VAI -CON Tap”的转炉全自动“无人”出钢技术[35]。

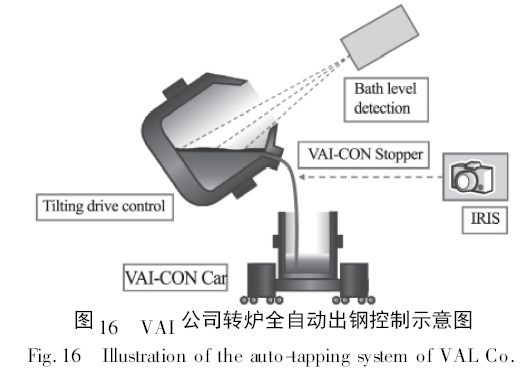

图16[35]为Siemens VAI 公司转炉全自动出钢控制示意图,主要包括以下步骤: 1) 吹炼结束出钢指令发出后,转炉自动倾动至所定角度,期间对炉内液面进行摄像检测,防止由炉口溢渣; 2)系统设有钢包车定位和运行控制系统,出钢指令发出后,钢包车自动运行到位,并在出钢过程进行相应的位置调整; 3) 出钢过程合金、脱氧剂、熔剂等自动加入; 4) 出钢临近结束时,远红外下渣监测装置发现下渣时,快速启动气动挡渣装置进行挡渣; 5) 出钢结束,转炉自动倾动回位,钢包车自动运行开出; 6) 渣罐车自动运行到位,转炉自动倾动至倒渣位置进行倒渣。

加拿大Dofasco 公司转炉炼钢生产大规模采用了全自动无人出钢技术,其控制系统与图16 所示Siemens VAI 公司系统相似,但取消了熔池表面监测装置。2016 年2 月首钢股份公司派员考察访问了该厂,在其转炉主控室停留了一个半小时,目睹转炉出钢时3 个操作员工( 全部成员) 均在主控室内,转炉倾动、出钢、钢包车移动、加入合金、挡渣、倒渣等全部自动进行。

6 结论

中国钢铁工业今后10 ~ 15 年间要大幅缩减产能,完成转型升级,本文对这一重要发展时期需重点关注的转炉炼钢工艺技术进行了分析论述,主要包括:

1) 国内采用较低底吹搅拌强度的复吹转炉( 0. 05 m3 /( t·min) 左右) ,应将底吹原件数目减少至4 ~ 6 支,并采取根据钢水碳氧积对底吹元件“动态维护”等措施,提高对金属熔池的实际搅拌效果。而大量生产低碳、超低碳钢品种的钢厂应将底吹搅拌强度逐步增加至0. 10 ~ 0. 15m3 /( t·min) 或更高。

2) 随着钢铁工业去产能逐步深入,会有许多炼钢转炉富余、闲置,有条件钢厂应利用其进行铁水脱磷预处理,采用“脱磷转炉+ 脱碳转炉”先进炼钢工艺技术。为此,脱磷转炉须采用大底吹搅拌强度,并注意解决脱碳转炉热量不足问题。

3) 近年来转炉炉气分析吹炼控制技术发展很快,国内钢厂应加强该项技术研发,具备条件钢厂可尝试首先取消副枪“TSO”测定,由炉气分析系统承担吹炼终点碳含量控制,在此基础上逐步对炉气分析控制系统进行改进完善,最终由其承担转炉冶炼控制任务( 取消副枪) 。

4) Simense VAI 公司、Dofasco 公司开发成功了转炉全自动无人出钢技术,转炉倾动、钢包车运行、出钢、合金加入、下渣监测与挡渣、倒渣等全部自动进行,将转炉自动化、智能化生产提高到更高阶段。建议国内高水平钢厂加快采用转炉全自动出钢技术。

[参 考 文 献]

[1] 中国钢铁工业协会. 中国钢铁工业发展报告( 2016 版)[EB/OL]. 2016-05-25. http: / /www. fmprc. gov. cn /ce /cebe /chn /zgggfz /zghgjj /t1366468. htm.

[2] 国务院. 国务院关于钢铁行业化解过剩产能实现脱困发展的意见[EB/OL]. 2016-0201. http: / /www. gov. cn /zhengce /content /2016-02 /04 /content_5039353. htm.

[3] 熊少翀. 中国钢铁产业现“弧顶”加“下降通道”走势[EB /OL]. 2015-11-28. http: / /www. jiemian. com/article /455567.html.

[4] 岩田勝吉. 和歌山制铁所炼钢节能技术的发展[C]/ /中国钢铁工业协会炼钢节能技术研讨会. 莱芜,2002.

[5] EMI T. Whither BOF Steelmaking? —A Japanese Perspective[C]/ /The 3rd International Congress on the Science andTechnology of Steelmaking. Charlotte: AIST,2005: 269-275.

[6] KISHIMOTO Y,SAITO N. Development and prospect ofcombined blowing converter in Japan[J]. Tetsu-to-Hagane,2014,1

00( 4) : 445-455.

[7] LIU L,SU T. Technical progress of long life combined blowingconverter steelmaing in China[C]/ /The 10th Japan-ChinaSymposium on Science and Technology of Iron and Steel.Chiba: ISIJ-CSM,2004: 106-115.

[8] LIU L,WANG L. Development and progress of slag splashingtechnique of BOF in China [C]/ /The 5th InternationalCongress on the Science and Technology of Steelmaking,Dresden,2012.

[9] 钟良才,朱英雄,曾兴富,等. 复吹转炉熔池搅拌技术及应用[J]. 炼钢, 2016,32( 5) : 1-10.

[10] 杨文远,蒋晓放,王明林,等. 大型转炉炼钢工艺参数优化的研究[J]. 钢铁, 2010,45( 10) : 27-32.

[11] 牛兴明,魏春新,李超,等. 底吹透气元件在线热更换技术在260 t 转炉的应用[J]. 鞍钢技术,2013( 3) : 45-48.

[12] 韩宝,焦兴利,邓勇. 马钢新区300 吨转炉提高IF 钢转炉终点碳氧积合格率工艺实践[J]. 安徽冶金科技职业学院学报,2012,33( 3) : 8-9.

[13] 田勇,王鹏,张志文,等. 260 t 转炉裸露可见底枪吹炼工艺及效果[J]. 钢铁,2016,32( 5) : 12-14.

[14] KITAGAWA N,OSANAI H,SUITO M,et al. Development ofrefining process for production of high purity ultra-low-carbonsteel ( refining technology with converter and ladle) [J]. Tetsuto-Hagane,1990,76 ( 11) : 1932-1939.

[15] Kai T,Okohira K. Influence of bath agitation intensity onmetallurgical characteristics in top and bottom blown converter[J]. Tetsu-to-Hagane,1982,68( 14) : 1946-1954.

[16] LIAO D,SUN S,PYKE N. Mn control at KOBM steelmaking[C]/ /AISTech 2006 Proceedings ( Volume 1 ) . Cleveland,AIST,2006: 675-682.

[17] SHIMA T. Advance and prospect of technologies on converter[J]. Tetsu-to-Hagane,1990,76( 11) : 1765-1769.

[18] MATSUMIYA T,ICHIDA M. Recent progress and topics iniron- and steelmaking technology in Japan[C]/ /The 10thJapan-China Symposium on Science and Technology of Iron andSteel. Chiba: ISIJ-CSM,2004: 1-11.

[19] EMI T. Steelmaking technology for the last 100 years: towardhighly efficient mass production systems for high quality steels[J]. ISIJ International,2015,55( 1) : 36-66.

[20] The Technical Society of ISIJ. Production and technology ofiron and steel in Japan during 2014[J]. ISIJ International,2015,55( 5) : 911-921.

[21] The Technical Society of ISIJ. Production and technology of ironand steel in Japan during 2015[J]. ISIJ International,ISIJInternational,2016,56( 6) : 905-916.

[22] UEKI T,FUJIWARA K,et al. High productivity operationtechnologies of Wakayama Steelmaking Shop[C]/ /The 10thJapan-China Symposium on Science and Technology of Iron andSteel. Chiba: ISIJ-CSM,2004: 18-19.

[23] TURKDOGAN E T. Assessment of P2 O5 activity coefficients inmolten slags[J]. ISIJ International,2000,40( 10) : 964-970.

[24] TURKDOGAN E T. Fundamentals of steelmaking [M].London: Institute of Materials,1996.

[25] TRUKIHASHI F,NAKAMURA M,ORIMOTO T, et al.Thermodynamics of phosphorus for the CaO-BaO-CaF2 -SiO2and CaO-Al2O3 systems[J]. Tetsu-to-Hagane,1990,76( 10) :1664-1671.

[26] 密执安大学. 氧气转炉炼钢原理[M]. 《氧气转炉炼钢原理》翻译组,译. 北京: 冶金工业出版社,1974.

[27] 王新华. 钢铁冶金( 炼钢学[M]. 北京: 高等教育出版社,2007.

[28] LEE Hae-Geon. Materials Thermodynamics[M]. Singapore:World Scientific Publishing Co,2012.

[29] FUKUMI J,TAKI C,HATANAKA T,et al. Development ofrefining control system in combined blowing converter based onexhaust gas information ( Control of Converter Blowing) [J].Tetsu-to-Hagane,1990,76( 11) : 1956-1963.

[30] SUN S,LIAO D,PYKE N,et al. Development of an offgas /model technology to replace sublance operation for KOBMendpoint carbon control at ArcelorMittal dofasco[J]. Iron &Steel Technology,2008,5( 11) : 36-42.

[31] SCIPOLO V,MAIOLO J. Application of EFSOP holisticoptimizationTM technology to oxygen steelmaking[C]/ /AISTechProceedings. Pittsburg: AIST,2008.

[32] CERIANI A,APRILE G. Dynamic modeling of the BOF forendpoint prediction using EFSOP technology results andimplementation at Riva Taranto[C]/ /AISTech Proceedings.Pittsburg: AIST,2010: 997-1003.

[33] 迟京东. 2015 冶金创新论坛暨钢铁行业节能减排先进技术交流研讨会[C]/ /京津冀钢铁行业节能减排产业技术创新联盟等主办. 北京,2015.

[34] IWASAKI M,MATSUO M. Change and development of steelmakingtechnology[J]. Nippon Steel Technical Report,2011( 391) : 88-93.

[35] HUBMER R,HERZOG K. VAI-CON tap-the missing link inconverter steelmaking [ C ]/ /AISTech Proceedings.Indianapolis: AIST,2007.