吴胜利1),张永忠1,2),苏博1),王旭明2),张丽1,2)

1) 北京科技大学冶金与生态工程学院,北京100083 2) 宝山钢铁股份有限公司,上海201900

摘 要 在烧结烟气脱硫治理取得成效之后,烟气脱硝迅即摆上钢铁企业的环保治理议程.在尚无经济有效的末端治理脱硝工艺的前提下,有必要在烧结生产中进行工序过程控制,从而保持烧结烟气NOx排放质量浓度处于较低水平.本文通过统计解析的研究方法,系统分析了2013至2014年宝钢实际烧结过程中原燃料条件参数、工艺条件参数对烟气中NOx排放质量浓度的影响规律.研究结果表明: 适当降低赤铁矿的使用比例,提高烧结粉、返矿的配比,提高钙质熔剂中石灰石的使用比例,降低镁质熔剂使用比例,保持烧结矿较高的碱度水平,强化制粒提高料层透气性,坚持厚料层烧结等措施均有利于抑制烧结烟气NOx的排放质量浓度水平.

关 键 词 烧结;氮氧化物;烟气减排;过程控制;相关性分析

铁矿石烧结生产过程中,将产生大量的含有多种大气污染物的烟气,主要包括颗粒物、二氧化硫、氮氧化物、二噁英及呋喃类物质等有毒有害物质.其中,烧结过程排放的NOx总量每年有1.0×106t左右,约占全国NOx总排放量的6%[1].NOx容易形成光化学烟雾,危害人体健康.同时,NOx也是形成酸雨的主要物质之一,严重影响生态环境质量.随着我国国民经济水平的不断提升,对发展过程中所出现的环境问题的重视程度日益提升.我国从90年代起开始重视烧结烟气脱硫的问题,目前国内烧结机普遍增设了烟气脱硫设施,烧结烟气二氧化硫的排放得到了有效控制,但在烧结烟气脱硝问题上,相对于一些发达国家尚存在不小的差距,例如日本90%以上的烧结厂对烧结烟气进行脱硝处理,而我国只有很少的企业对烧结烟气排放的NOx进行处理[2].与此同时,鉴于环保“新规”的要求,自2015年起烧结烟气氮氧化物排放的质量浓度限值需由500mg·m-3降低至300mg·m-3.因此,烧结烟气中氮氧化物的减排治理已经摆上钢铁企业环保治理日程.

烟气脱硝的方法较多,按照其工作介质的不同主要分为干法脱硝和湿法脱硝两种.干法脱硝包括选择性催化还原法(selective catalytic deduction,SCR)、选择性非催化还原法(selective non-catalytic reduction,SNCR) 、活性炭(焦)吸附法、等离子法等;湿法脱硝是用可以溶解氮氧化物或可以与它发生反应的溶液吸收废气中NOx的办法,包括酸吸收、碱吸收、氧化吸收和配合吸收法等.此外,国内外一些科研人员还开发了用微生物来处理NOx废气的方法.但就目前而言,烟气脱硝治理技术尚处于研发阶段,虽然取得了一定的成果,但由于实际烧结烟气具有烟气量大、温度波动大、气体成分复杂、粉尘量大等特点,给烧结烟气脱硝末端治理工作带来了巨大的困难,例如对于脱硝率较高、工艺较成熟的选择性催化还原法而言,为避免价格昂贵的催化剂材料“中毒”,在脱硝处理前,需对烧结烟气进行除尘、脱硫等处理,而脱硫后的烟气温度将大幅降低,约为120~150℃,在这样的温度条件下,催化剂的活性仅为50%左右,严重影响脱硝效率,故需要再次对烟气进行加热处理以使其脱除率达标,这必然导致能源的浪费.此外,烧结烟气的流量巨大,以450m2烧结机为例,其烟气流量可达到13000~14000m3·min-1,远高于燃煤电厂的烟气量,因此其脱除剂也消耗巨大,再加上烧结烟气中NOx质量浓度较低,仅为300~500mg·m-3,不利于脱除反应的进行,使得烧结烟气NOx的脱除变得更加困难.加上烧结烟气末端治理设备巨大的投资成本、高昂的操作维护费用及场地限制等问题都必将给“新形势”下的钢铁企业带来沉重的额外负担.而环保问题却刻不容缓,因此,在高效低成本烧结烟气末端治理技术尚未普遍满足工业应用之前,应当积极探索开发适合烧结工艺特点的过程NOx减排技术[3].

烧结过程中NOx的产生主要来源于以下两个方面:一是固体燃料燃烧和高温反应过程,二是烧结点火过程,且前者是主要来源.燃烧过程中NOx的生成主要有热力型、快速型和燃料型三种途径,且以燃料型NOx为主.有研究表明,烧结烟气中NOx主要来自燃料中的氮与空气中氧气在高温下发生的反应,其生成浓度水平受燃料类型、粒度、燃烧温度、气氛等因素的影响.与此同时,如果烧结料层存在还原性物质(如C、CO、燃料挥发前驱物等) 和适当的催化剂(如低价铁氧化物、铁酸钙等)作用时,部分生成的NOx亦可被还原成N2,从而降低烧结烟气NOx的排放质量浓度[4--6].通过调节烧结原料、燃料条件参数及工艺条件参数可有效抑制烧结过程中NOx生成并促进其还原,从而稳定烧结烟气氮氧化物排放质量浓度处于较低水平.

因此,本文采用统计分析的研究方法对宝钢某烧结机2013—2014年的原燃料、工艺主要参数及NOx排放质量浓度数据进行解析,探索影响烧结烟气NOx排放质量浓度的主要因素,揭示其对NOx质量浓度的影响规律,为烧结烟气过程处理技术的研发提供依据.

1 研究对象及方法

1.1 研究对象

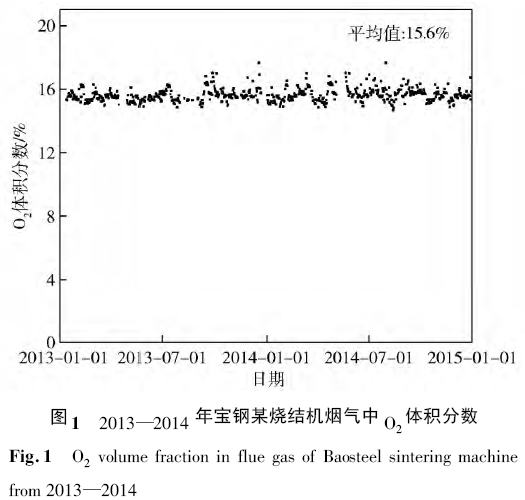

根据宝钢某烧结机2013—2014年的生产报表,提炼出每日的原料条件参数,如褐铁矿比例、半褐铁矿比例、赤铁矿比例、烧结粉比例、内返矿比例、石灰石比例、生石灰比例、白云石比例、焦粉比例、无烟煤比例、固体燃料比例;工艺参数,如碱度、混合料含水率、冷态透气性、料层高度、垂直烧结速度;以及烧结废气中NOx的排放质量浓度值.剔除作业率小于90%或数据点缺失等情况天数.同时,考虑到漏风率波动对烟气NOx排放质量浓度的影响,本文首先对2013—2014年烧结机烟气出口的氧含量进行了分析,如图1所示.烧结机烟气O2体积分数处于15%~17%范围内,均值为15.67%,这表明在该研究周期内烧结机的漏风率波动很小,故可以在本文中忽略该烧结机漏风率波动对NOx排放质量浓度变化的影响.

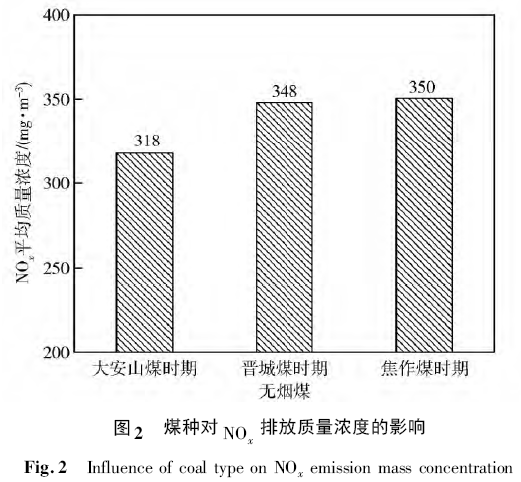

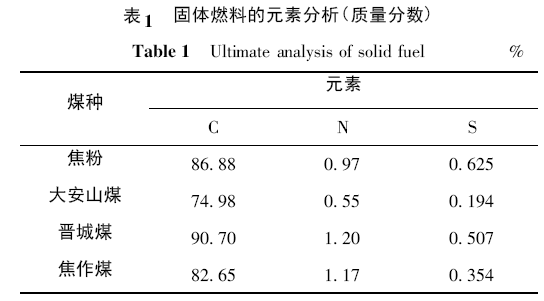

在此期间生产所用无烟煤的类型有三种,分别是大安山煤、晋城煤、焦作煤.图2为分别使用三种不同无烟煤情况下排放的NOx质量浓度平均值,表1为所用固体燃料的主要元素分析结果.考虑到煤种之间因含氮量不同,使得带入烧结原料中的N含量不同,并最终导致烟气NOx排放质量浓度的差异.故选择固体燃料为焦粉和大安山煤搭配的情况作为相关性分析的数据,其样本容量为334.

1.2 研究方法

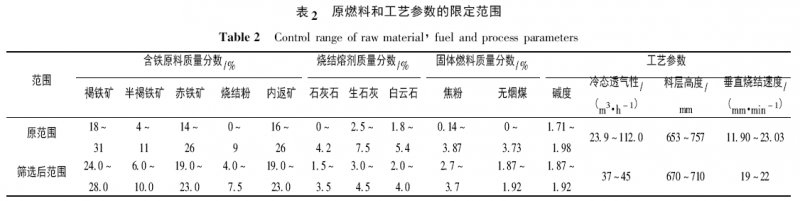

本文采用统计分析的研究方法解析原燃料和工艺参数对实际烧结过程NOx排放质量浓度的影响规律.由于实际生产过程中NOx的排放质量浓度受诸多因素共同作用影响,因此在研究单因素对NOx排放质量浓度的影响规律时有必要对其他因素的范围加以限制,将协同变量值控制在一个较小的范围内,以尽量消除其影响.故本文首先采用SPSS 软件中频数分析功能[7]得到各主要变量的集中分布范围,并控制选择样本量达到40%的覆盖率,以保证单因素分析所需的样本量和数据的代表性,得到各主要原燃料和工艺参数范围如表2所示.

此外,本文通过SPSS软件的相关系数分析功能计算各因素与NOx排放质量浓度的相关关系的强弱程度.相关系数R以数值的方式精确地反映了变量之间线性关系的强弱程度.一般地,相关系数R的取值在-1~+1之间.R>0,表示两变量之间存在正线性相关关系;R<0,表示两变量之间存在负线性相关关系;|R|越接近0,表示两变量之间的相关性越差;|R|越接近1,表示两变量之间的相关性越强.R=+1,表示两变量是完全正相关关系;R=-1,表示两变量是完全负相关关系;R=0,则两变量不存在线性相关关系[7].

2 结果与讨论

2. 1 烧结烟气NOx

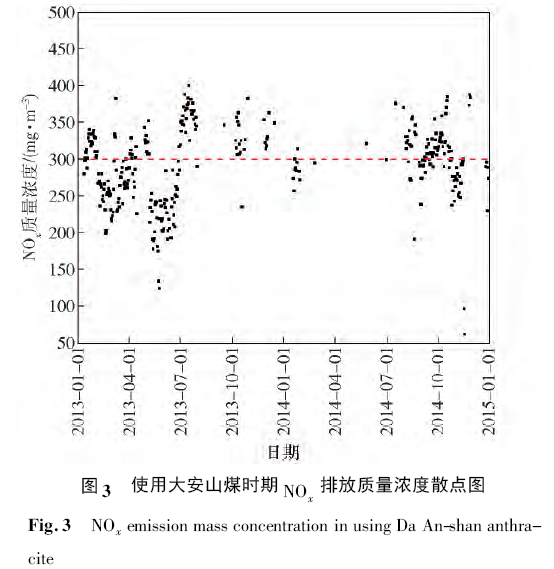

的排放特征使用大安山煤时期的烧结烟气NOx排放质量浓度如图3所示.表3为其描述性统计分析结果.

根据图3及表3可以得出:烧结烟气中NOx排放质量浓度的波动较大,最小值仅为62mg·m-3,最大值为400mg·m-3,均值为291.05mg·m-3.且使用焦粉和大安山煤配合时期的NOx排放质量浓度集中在240~340mg·m-3的范围内.同时,应当注意到,若以“新标准”所规定的烧结烟气NOx排放限值小于300mg·m-3作为衡量标准,2013—2014年内烧结烟气中NOx排放质量浓度小于300mg·m-3的比例为52.99%,说明烧结过程控制技术在现实层面是具有可行性的.

2.2 烧结烟气NOx排放质量浓度的主要影响因素解析

2.2.1 含铁原料对NOx排放质量浓度的影响

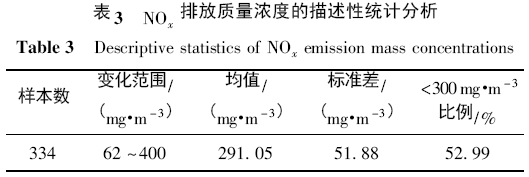

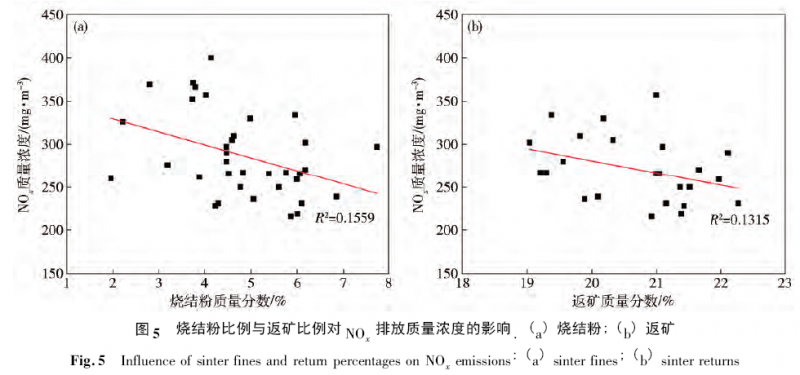

本节研究中不限制褐铁矿、半褐铁矿、赤铁矿的使用比例范围,控制其他因素在表2的范围内,得到不同类型的铁矿粉配比对烧结烟气NOx排放质量浓度的影响如图4所示.从图4(a)及4(b)可以看出铁矿粉中褐铁矿与半褐铁矿的比例与NOx排放质量浓度呈负相关关系,即随着铁矿粉原料中褐铁矿和半褐铁矿比例的升高,NOx排放质量浓度降低.图4(c)表明赤铁矿比例NOx排放质量浓度呈较强的正相关关系,随着赤铁矿矿粉使用比例的增加,NOx排放质量浓度也随之升高.

对此,分析认为这主要是由不同类型的铁矿粉在烧结过程中液相生成能力的差异性所致.根据阎丽娟等[8]对铁矿粉高温特性的研究结果可知,褐铁矿和半褐铁矿类型的铁矿粉由于颗粒疏松多孔且矿物晶粒细小,其反应动力学条件较好,因此,同化温度较低,液相生成较早.赤铁矿类型铁矿粉,由于其结构致密、结晶程度高,导致其与熔剂的反应能力低,同化温度较高,需要在较高的温度条件下才能大量生成有利于NOx还原分解的铁酸钙矿物,并且NOx的大量生成是在燃烧反应的初期,故烧结过程中铁矿酸钙矿物的形成温度越低、铁酸钙的生成量越多,越有利于CO对NOx的分解还原作用[9].因此,呈现出了NOx的排放质量浓度随赤铁矿比例的增加而升高的趋势.

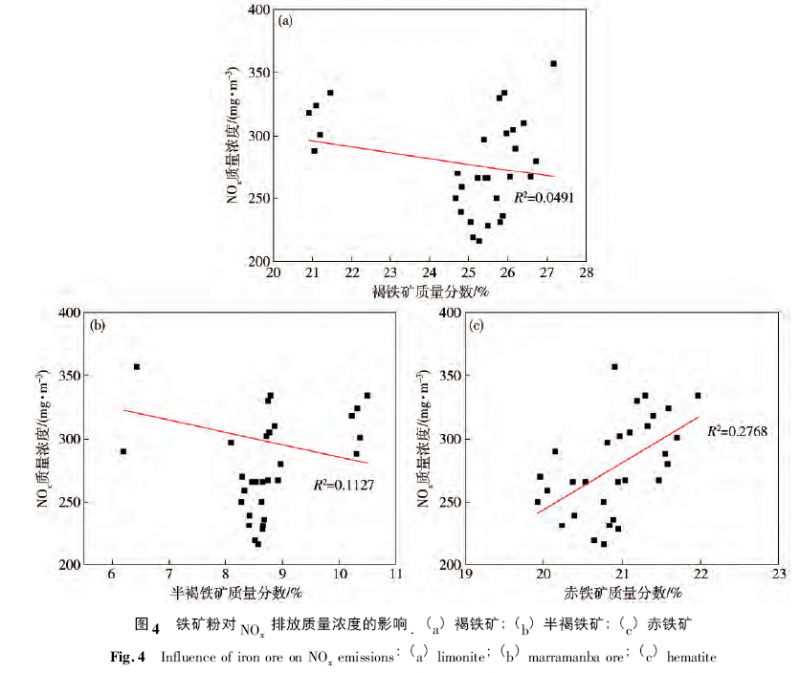

采用类似的方法分析烧结粉比例、返矿比例对NOx排放质量浓度的影响,结果如图5所示.烧结粉和返矿的比例与NOx排放质量浓度呈负相关关系,随着混合料中烧结粉和返矿比例的增加,烧结烟气中NOx的排放质量浓度呈现降低的趋势.

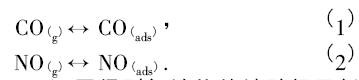

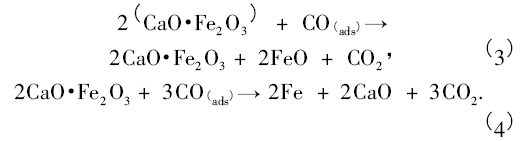

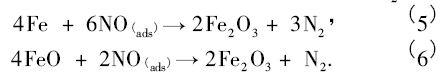

分析认为,烧结粉是指高炉槽下返矿,其是成品烧结矿往高炉运输过程中因碰撞、冲击、摩擦等原因所剥落的烧结矿小颗粒,其主要成分是铁酸钙等黏结相矿物;内返矿是指在烧结厂内筛分出的不能满足高炉生产要求的未融化、未黏结的物料颗粒,其主要包含铁氧化物和少量黏结相矿物.众多国内外研究者[10--11]的研究结果表明:铁酸钙系矿物对NO的还原分解均具有较强的促进作用,且铁酸钙矿物在较低的温度下(1000℃)即可对NO的还原产生明显效果.铁酸钙催化NO还原服从多相催化的吸附活化物理论[4],在铁酸钙催化剂活性部位发生NO分子吸附、离解、表面活性物的重组和产物脱附等反应,在反应的共同作用下,降低了NO还原的表观反应活化能,加快了反应速度,反应需经历如下4个主要步骤.

(1)CO与NO吸附在铁酸钙活性位形成吸附活化物:

2)铁酸钙被CO还原得到氧缺位的铁酸钙及低价态铁氧化物:

(3)低价态铁氧化物在CO作用下还原吸附的NO,低价态铁氧化物得氧被氧化,NO失氧生成N2:

(4)Fe2O3和CaO重新反应生成铁酸钙:

![]()

因此,作为NO还原反应的催化剂,提高烧结粉和内返矿的比例在一定程度上提高了烧结料层中铁酸钙的含量,可以促进NOx的还原,尤其是料层低温段(800~1000℃)内CO对NOx的还原作用,降低了烧结烟气中NOx的排放质量浓度.

2.2.2 熔剂结构对NOx

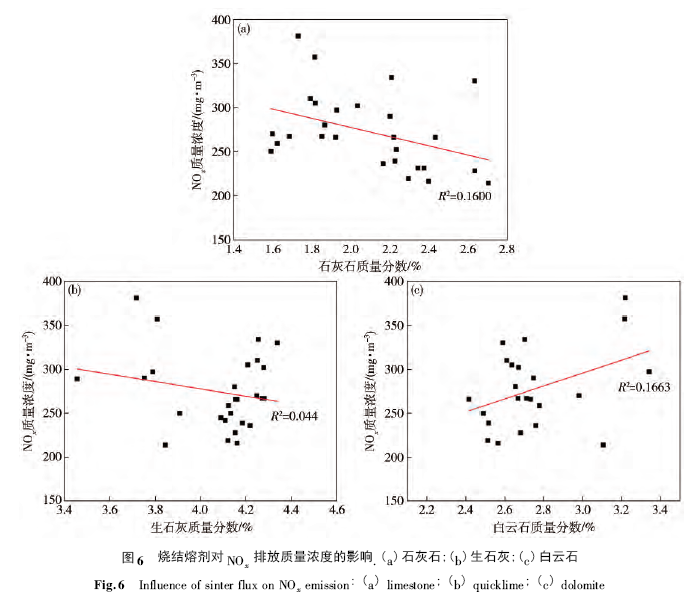

排放质量浓度的影响由图6可以看出熔剂结构对烟气NOx排放质量浓度的影响,其中石灰石和生石灰比例与NOx排放质量浓度呈负相关关系,如图6(a)和6(b)所示.根据图6(c)可知,白云石的比例与NOx排放质量浓度呈正相关关系.即提高石灰石和生石灰的比例,降低白云石的使用比例有利于降低烟气中NOx的排放质量浓度.

这是因为石灰石或生石灰比例提高有利于铁酸钙矿物的生成,从而促进CO对NOx的还原分解作用.另外,研究和实践表明[12--13]CaO具有捕捉和还原NOx的作用,可以降低烧结烟气NOx的排放质量浓度.而白云石中的MgO将会影响烧结过程中铁酸钙的形成,减弱NOx的还原.此外,根据反应(6)可知,由于Mg2+抑制了Fe2+向Fe3+的转化,也降低了Fe2+对NO的还原作用.而且MgO本身对NO还原反应的催化作用也较弱,远低于CaO和铁酸钙矿物[11].故提高白云石比例不利于NOx排放质量浓度的控制.

此外,对比图6(a)和图6(b)可知,相比于生石灰,石灰石比例的提高对抑制NOx排放质量浓度更有效果.这是由于在升温过程中石灰石分解后产生的生石灰活性更高.相同条件下,石灰石与铁氧化物反应生成铁酸钙的能力更强,生成量更多[14],这无疑将有利于催化CO对NOx的还原反应,降低NOx的排放质量浓度.另外,根据碳素熔损反应可知,石灰石分解生成CO2,有利于CO的生成,从而增加了气相还原剂CO的生成量,促进NOx的还原.

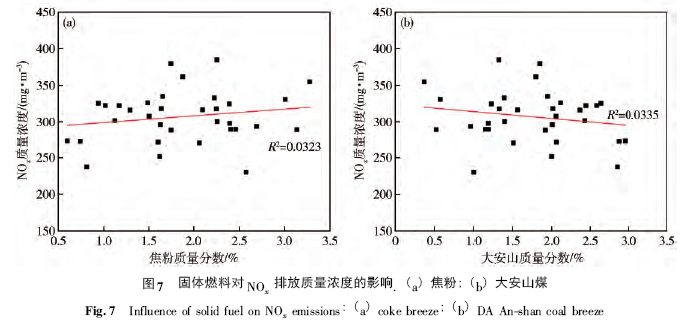

2.2.3 固体燃料对NOx排放质量浓度影响

不控制焦粉和大安山无烟煤的质量分数,控制其他因素并限制固体燃料的质量分数为3.55%~3.70%.得到焦粉质量分数和无烟煤质量分数对NOx排放质量浓度的影响,如图7所示,随着固体燃料中焦粉比例的减少、大安山煤质量分数的增加,烧结烟气中NOx的排放质量浓度呈降低趋势.

分析认为产生这一结果的原因主要有以下两个方面.

(1)燃料的氮含量的影响.

烧结过程中NOx的类型主要为燃料型NOx,其是由燃料中的有机氮和低分子氮在燃烧情况下与气相中的氧反应而形成的,故随着燃料中氮含量的增加,燃料型NOx的生成速率和质量浓度都将增加.根据表1可知,本研究所用焦粉的氮含量(质量分数)为0.97%,大安山无烟煤的含氮量(质量分数)为0.55%.因此,结合燃料型NOx生成机理可知,在同样的燃烧条件下,焦粉的NOx生成量要多于大安山无烟煤.

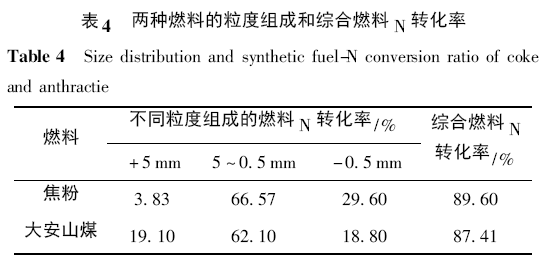

(2)燃料粒度组成的影响.

由于烧结用无烟煤的可磨性低于焦炭,因此,破碎后的无烟煤粉粒度要大于焦粉,尤其是+5mm粒级比例.而不同粒级的燃料其燃料N的转化率也有一定差异.有研究表明[4],在完全燃烧条件下,焦粉粒度为0.5~5mm时,燃料N的转化率较高,接近95%;而-0.5mm和+5mm粒级焦粉的燃料N转化率均低于前述粒级,分别为80%和70%左右.若假设燃料N的转化率只与燃料粒度有关,根据燃料的粒度组成和各粒级燃料N的转化率,计算得出两种燃料的综合燃料N转化率,如表4所示.可以看出,焦粉的综合燃料N转化率略大于大安山无烟煤.这说明在燃料燃烧过程中焦粉中将有更多的燃料N与氧气反应转化成NOx.

因此,基于降低NOx排放质量浓度的考虑,优化烧结固体燃料结构应在保证焦粉消耗的基础上,尽量选择与低氮煤种搭配使用,以减少原料N的带入量.此外,也应关注搭配燃料的粒度组成,以尽量降低燃料N的转化率,从而实现降低烟气中NOx的排放质量浓度的目的.

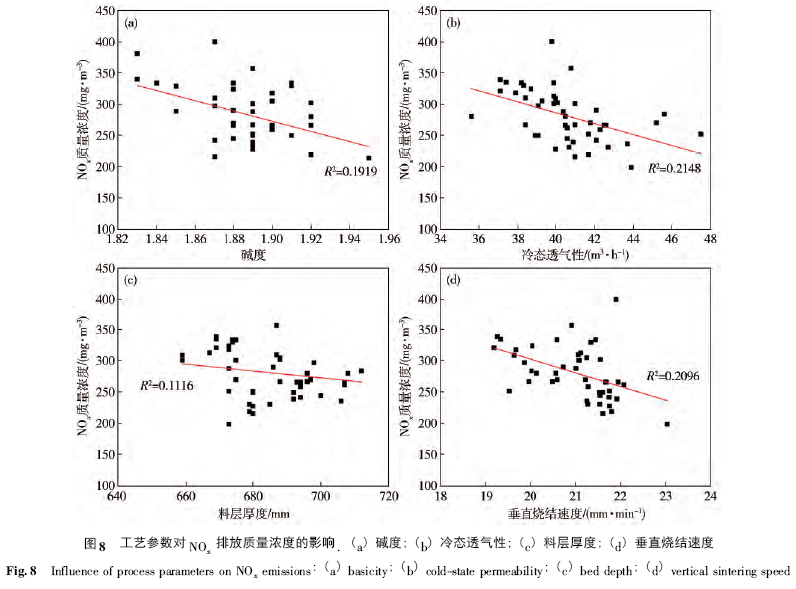

2.2.4 工艺参数对NOx排放质量浓度的影响

限制含铁原料、熔剂结构、固体燃料等原燃料参数在控制范围内,不限制工艺条件参数.另外,在研究碱度对NOx排放质量浓度的影响时,不限制石灰石和生石灰的比例.得到各工艺参数对NOx排放质量浓度的影响,结果如图8所示.

根据图8(a)可知,NOx的排放质量浓度随着烧结矿碱度的升高而降低.不难理解,这是由于提高烧结矿碱度有利于低熔点的铁酸钙矿物生成[15],从而促进CO对NOx还原作用,降低烟气中NOx的排放质量浓度.

从图8(b)和图8(d)可以看出,改善料层的透气性有利于降低烟气中NOx的质量浓度.分析认为一方面是由于良好的料层透气性提高了烟气总量,稀释了主排烟气中NOx的质量浓度;另一方面,在制粒效果较好的情况下,燃料的赋存状态则多为被覆型和球团型[16],而呈被覆型和球团型的燃料准颗粒其NOx生成质量浓度和燃料N转化率较低[9].故在烧结过程中通过改善制粒效果,提高料层透气性,可有效抑制烧结烟气中NOx的排放质量浓度.

由图8(c)可得,料层厚度与NOx排放质量浓度呈负相关关系,即随着料层厚度的增加,烟气中NOx的排放质量浓度呈降低趋势.这是因为,一方面由于自蓄热作用,随着料层厚度的增加,固体燃料配比减少,降低了燃料N的带入量,从而减少了NOx的生成量;另一方面,随着料层厚度的增加,料层最高温度升高,高温保持时间延长,这也有利于CO对NOx的还原作用.根据研究表明当温度超过1000℃后,焦粉燃烧产生NOx的质量浓度和总量随着温度的升高、保温时间的延长而降低[17--18].

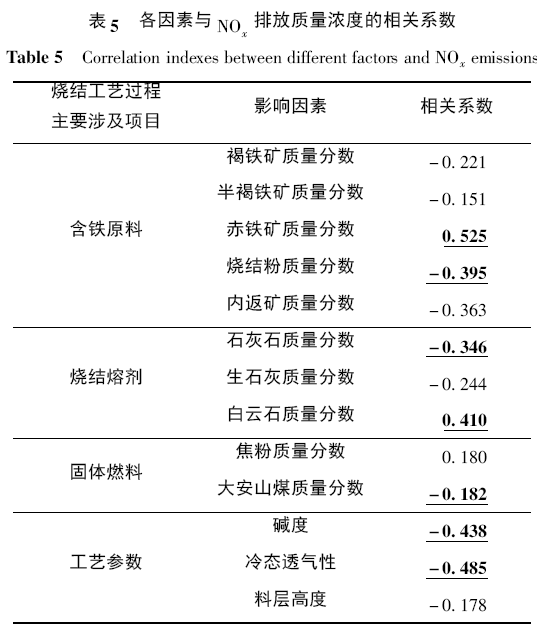

2.2.5 影响NOx排放质量浓度的主要因素及控制建议

采用SPSS软件计算各因素对NOx排放质量浓度影响的相关系数,列于表5中.通过对比各因素与NOx排放质量浓度的相关性系数大小,归纳出影响NOx排放质量浓度的主要影响因素为赤铁矿、烧结粉质量分数、石灰石、白云石质量分数、固体燃料中大安山煤质量分数,以及碱度、冷态透气性等工艺参数.

综上所述,在烟气脱硝末端治理装置尚未普遍应用之前,要抑制烧结烟气NOx的排放质量浓度值,控制NOx排放质量浓度的波动性,需要积极的实施烧结工艺过程控制.

(1)原燃料管理方面:优化固体燃料结构,拓展使用燃料类型.若配加无烟煤,应尽量选择氮含量、氢含量和挥发分较低的无烟煤煤种,以减少燃料N的带入量.使用燃料时,同时要注意控制燃料粒度组成,以降低燃料N的综合转化率.优化配矿结构方面,可适当增加混匀矿中半褐铁矿的使用配比,控制铁酸钙生成能力较差的赤铁矿的使用比例.在熔剂结构优化方面,应提高钙质熔剂的使用比例,尤其是石灰石的使用比例,控制白云石的使用比例.

(2)烧结工艺与操业方面: 应保持较高的烧结矿碱度水平,以改善铁酸钙类矿物的生成条件;通过优化配水、强化制粒等手段,提高料层透气性;坚持厚料层烧结生产的方向,在持续和加强烧结设备漏风治理的前提下,进一步提高烧结料层厚度,加强烧结过程操业管理.

3 结论

(1)烧结烟气NOx的排放质量浓度水平与所用固体燃料的种类有很大关系,焦粉的N质量分数较低,在1%左右,而无烟煤的N质量分数因煤种不同差距较大,在0.5%~1.5%之间,且含N量高的煤种通常其燃烧产生的NOx质量浓度也较高.

(2)含铁原料方面,提高褐铁矿、半褐铁矿的使用比例,适当降低赤铁矿的使用比例;熔剂结构方面,提高石灰石和生石灰的比例,尤其是石灰石比例,降低白云石配比;工艺参数方面,通过保持烧结矿的高碱度、强化制粒提高料层透气性、坚持厚料层烧结等措施有利于降低烟气NOx的排放质量浓度.

(3)烧结过程控制可以有效抑制烧结烟气NOx的排放质量浓度,其中影响烧结烟气NOx排放质量浓度的主要因素分别为赤铁矿、烧结粉的使用比例,石灰石、白云石的配比,固体燃料中大安山煤配比,以及碱度、冷态透气性工艺参数.

(4)烧结过程烟气NOx治理技术的发展重点,一方面是扩展燃料类型,控制燃料N的带入量,以减少烧结过程中NOx的生成量;另一方面是通过探索适宜原燃料及工艺参数制度,改善烧结过程中NOx的还原条件;在此基础上努力探索开发适应烧结工艺特点的低成本NOx还原促进剂.

参 考 文 献

[1] Shi L,Li X W. Comprehensive treatment technology status andprospect on sintering flue gas / / Proceeding of the 10th CSM SteelCongress & the 6th Baosteel Biennial Academic Conference. Shanghai,2015: 1

(石磊,李咸伟.烧结烟气综合治理技术现状与展望//第十届中国钢铁年会暨第六届宝钢学术年会论文集.上海,2015:1)

[2] Zhao C L,Wu T,Bo X,et al. The status quo of sintering flue gasdesulfurization of iron & steel industry and pollutants co-treatmentsuggestion. Environ Eng,2014,32( 10) : 76

(赵春丽,吴铁,伯鑫,等.钢铁行业烧结烟气脱硫现状及协同治理对策建议.环境工程,2014,32( 10) : 76)

[3] Chen J. The discussion on technical paths for NOx emission reductionfrom sintering flue gas. Environ Eng,2014,32( Suppl 1) :459

(陈健.烧结烟气氮氧化物减排技术路径探讨.环境工程,2014,32(增刊1):459)

[4] Pan J. Theoretical and Process Studies of the Abatement of Flue GasEmissions during Iron Ore Sintering [Dissertation]. Changsha:Central South University,2007

(潘建.铁矿烧结烟气减量排放基础理论与工艺研究[学位论文].长沙:中南大学,2007)

[5] Lü W. Formation Behavior and Emission Reduction Technology ofNOx in Sintering Process [Dissertation]. Changsha: Central SouthUniversity,2014

(吕薇.铁矿烧结过程NOx生成行为及其减排技术[学位论文].长沙:中南大学,2014)

[6] Liu R P. Experimental Study on Nitrogen Oxide Emissions and itsFactors during Iron Ore Sintering [Dissertation]. Hangzhou: ZhejiangUniversity,2015

(刘瑞鹏.铁矿石烧结过程中的氮氧化物排放规律及其影响因素试验研究[学位论文].杭州:浙江大学,2015)

[7] Wu S,Pan F M. SPSS Statistical Analysis. Beijing: TsinghuaUniversity Press,2014

(武松,潘发明.SPSS统计分析大全.北京:清华大学出版社,2014)

[8] Yan L J,Wu S L,You Y,et al. Assimilation of iron ores and orematching method based on complementary assimilation. J Univ SciTechnol Beijing,2010,32( 3) : 298

(阎丽娟,吴胜利,尤艺,等.各种铁矿粉的同化性及其互补配矿方法.北京科技大学学报,2010,32(3):298)

[9] Wu S L,Sugiyama T,Morioka K,et al. Elimination reaction ofNO gas generated from coke combustion in iron ore sinter bed.Tetsu-to-Hagané,1994,80( 4) : 276

[10] Morioka K,Inaba S,Shimizu M,et al. Primary application ofthe“In-Bed-deNOx”process using Ca--Fe oxides in iron ore sinteringmachines. ISIJ Int,2000,40( 3) : 280

[11] Chen Y G,Guo Z C,Wang Z. Simulation of NO reduction byCO in sintering process. J Iron Steel Res,2009,21( 1) : 6

(陈彦广,郭占成,王志.烧结过程中CO还原NO的模拟研究.钢铁研究学报,2009,21(1):6)

[12] Chen Y G,Guo Z C,Wang Z. Application of modified coke toNOx reduction with recycling flue gas during iron ore sinteringprocess. ISIJ Int,2008,48( 11) : 1517

[13] Katayama K,Kasama S,Sato K,et al. Effect of lime coatingcoke on decreasing NOx emission from sintering process / / AISTech-Iron and Steel Technology Conference Proceedings. Cleveland,2015: 1499

[14] Yin J Q,Lü X W,Xiang S L,et al. Influence of CaO source onthe formation behavior of calcium ferrite in solid state. ISIJ Int,2013,53( 9) : 1571

[15] Guo X M,Zhu L,Li Q,et al. Mineralogical composition andmicrostructure of high basicity sinters. Iron Steel,2007,42( 1) :17

(郭兴敏,朱利,李强,等.高碱度烧结矿的矿物组成与矿相结构特征.钢铁,2007,42(1):17)

[16] Li G H,Li S D,Jiang T,et al. Improve the utilization coefficientof fuel in sintering process. Sintering Pelletizing,1998,23( 3) : 29

(李光辉,李思导,姜涛,等.烧结过程中燃料利用率的提高.烧结球团,1998,23(3):29)

[17] Wu S L,Chen D F,Zhao C X,et al. Exhaust emission law atdifferent bed depths in sintering process. J Univ Sci Technol Beijing,2010,32( 2) : 164

(吴胜利,陈东峰,赵成显,等.不同料层高度烧结过程尾气排放规律.北京科技大学学报,2010,32(2):164)

[18] Zhang X X. Nitrogen Conversion Mechanism during Char Combustionand Development of Low NOx Technology [Dissertation].Hangzhou: Zhejiang University,2012

(张秀霞.焦炭燃烧过程中氮转化机理与低NOx燃烧技术的开发[学位论文].杭州:浙江大学,2012)