江腾飞1, 朱良2, 刘风刚2, 赵晓东2, 罗衍昭2

(1. 首钢集团技术研究院,北京100041; 2. 首钢股份公司迁安钢铁公司炼钢作业部,河北迁安064404)

摘要:铁水预处理过程中所产生的脱硫渣铁中铁和硫较高,具有较高的再利用价值,目前国内各大钢铁企业都致力于脱硫渣铁回收再利用的研究。介绍了迁钢公司二炼钢转炉回收利用脱硫渣铁工艺,并对生产数据进行了总结,加入8 t脱硫渣后平均增硫为0.013 6%,转炉出钢硫质量分数高,LF精炼需要深脱硫处理,精炼工艺造渣料电耗都有所增加,生产周期延长。从整体分析,转炉回收利用脱硫渣铁能够提高金属铁收得率,降低炼钢成本,提高经济效益。

关键词:脱硫渣铁;LF精炼;铁水预处理;成本

炼钢脱硫渣是指铁水在进入转炉前进行预脱硫处理过程中产生的废渣。在预脱硫处理反应结束以后所生成的干稠状渣上浮到铁水表面上,和铁水包内存在的少量高炉渣混合在一起,将这些渣扒掉即达到脱硫的目的。扒出的脱硫渣进入渣罐,成为脱硫渣的主体部分,此外,在扒渣过程中或多或少的铁液或铁珠会随扒渣过程落入渣罐,并沉积在罐底,成为脱硫渣的另一组成部分[1-2]。脱硫渣硫质量分数较高,铁质量分数比渣钢大,且硬度大,不易破碎,直接外卖经济上又不合算,因此各大钢企一直致力于脱硫渣资源回收再利用的研究[3-4]。

有研究报道[5-6],脱硫渣中的主要矿物相为硅酸二钙、铁酸镁、金属铁、硅酸三钙和磁铁矿,半定量分析表明,尾渣中含有大量硅酸二钙和硅酸三钙,两者的总质量分数达到80%以上,可推定铁水脱硫渣具有一定的水胶硬性,因此,磁选后的无磁性尾渣可以外卖给水泥厂用做水泥原料或者筑路填补材料使用;由于脱硫渣磷、硫质量分数高,磁选后的材料无法大批量返回转炉炼钢使用,但电炉炼钢对硫质量分数要求较低,因此,国内某钢厂将脱硫渣经过磁选工艺选出脱硫渣钢和脱硫磁选粉[7],脱硫磁选粉成球后变成高密度球体和脱硫渣钢直接用于电炉炼钢,用以调节冶炼温度,充分利用脱硫渣中的废钢资源,降低了炼钢成本,使脱硫渣得到了有效利用;对破碎的脱硫渣进行磁选、筛分分类,孔径小于150 mm的可进入球磨机进行球磨,脱硫渣的渣铁可以得到很好的分离,最终产品为粒铁、铁精粉和尾矿[8-9];由于脱硫渣中的FeO、S、P、Al2O3、MgO等质量分数较高[10],烧结氧化放热过程对其固-液反应影响显著,小于9 mm的铁粉和铁精粉可以用于烧结原料,国内某钢铁公司曾用脱硫渣代替部分印度粉矿使用[11];有研究表明,对脱硫渣进行反复磨矿和磁选,原脱硫渣的品位可由20%~40%提高到85%以上,w(S) 基本保持在0.6%~0.7%[12]。此成分的脱硫渣配加一定量的脱硫剂(w(CaO)=85%,w(CaF)=15%),在实验室条件下,可以把w(S) 降到0.03%以下,可以用做冶炼灰铸铁和球磨铸铁的原料。

1 脱硫渣转炉回吃工艺

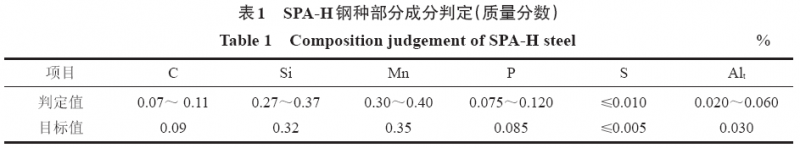

为了进一步降低炼钢成本,提高经济效益,迁钢二炼钢厂在脱硫渣铁转炉回收利用方面进行了大量的工业试验,现以SPA-H钢种为例,对189炉冶炼数据进行统计分析。SPA-H钢种部分成分判定见表1。

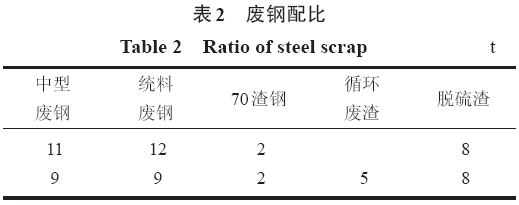

二炼钢脱硫渣w(Fe) 在90%以上,w(S) 为1.6%~1.7%,w(S) 较高。SPA-H 钢种w(S) 判定为0.01%,转炉出钢使用LF 造渣工艺,考虑脱硫渣增硫、转炉热平衡以及操作稳定性等情况,每炉加入脱硫渣铁量为(8±1)t,脱硫渣使用天车吸盘吸入废钢斗内,与废钢一同入炉,入炉废钢组成为:普通废钢25 t,入炉铁水206 t,废钢配比见表2。

1. 1 铁水脱硫,转炉不配加脱硫渣(正常冶炼工艺)

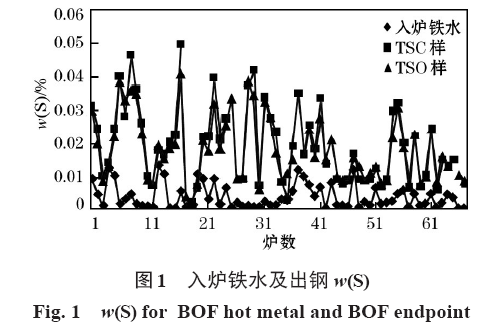

为了与配加脱硫渣铁炉次对比,对68炉正常冶炼炉次(铁水脱硫转炉不配加脱硫渣铁)进行了数据统计。入炉铁水中w(S) 平均值为0.004 2%,转炉出钢TSC样(转炉在吹炼80%时取样)w(S) 为0.003 0%~0.049 5%,平均值为0.019 8%,TSO 样(转炉吹炼结束时取样)w(S) 为0.002 3%~0.040 9%,w(S) 平均值为0.018 1%,如图1所示。

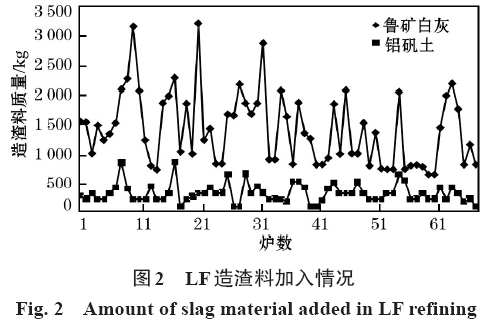

对68 炉LF 精炼数据进行了统计,到站w(S) 为0.001 4%~0.046 3%,平均值为0.016 2%,结束w(S)为0.000 9%~0.010 0%,平均值为0.004 4%。由于转炉铁水进行了脱硫工艺,LF 到站w(S) 控制较低,精炼过程造渣料加入量以及处理周期、电耗控制在正常水平。精炼各消耗具体分布如图2~图4所示。

此种工艺条件下,LF 精炼脱硫负担很轻,有些炉次甚至不需要脱硫处理,相对而言,LF 精炼成本最低。而炼钢工序未配加脱硫渣铁,且铁水脱硫处理,炼钢工序成本最高。由于精炼周期较短,此种工艺生产节奏较快,组织上易控制。

1. 2 铁水脱硫后转炉配加脱硫渣

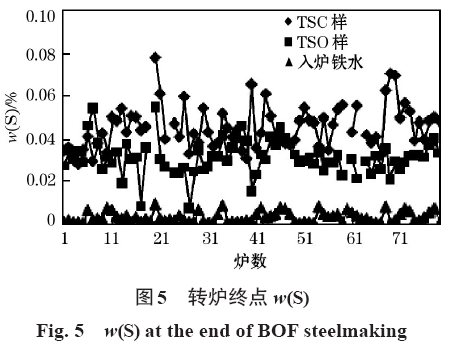

对经KR脱硫后的79 炉数据进行统计,转炉加入8 t 脱硫渣后增硫严重,入炉铁水中w(S) 平均为0.003 5%,TSC样w(S) 为0.027 9%~0.078 2%,平均w(S) 为0.045 7%,TSO样w(S) 为0.007 6%~0.055 2%,平均w(S) 为0.031 7%,具体分布如图5所示。

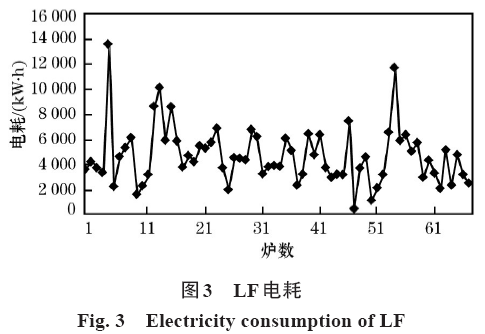

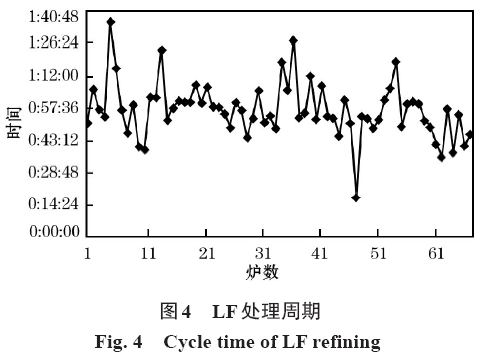

对79 炉精炼硫成分进行统计,到站w(S) 为0.004 7%~0.048 0%,平均w(S) 为0.028 3%,平均到站w(S) 较正常炉次高0.012 1%,造渣后w(S) 为0.001 9%~0.026 7%,平均w(S) 为0.005 8%,强搅后w(S) 为0.001 6%~0.012 4%,平均w(S) 为0.004 7%,精炼结束w(S) 为0.001 6%~0.010 0%,平均w(S) 为0.004 7%;由于转炉出钢硫高,精炼需要造渣深脱硫处理,对79 炉精炼造渣原料加入情况及电耗、处理周期进行了统计,白灰平均每炉加入量较正常炉次高396 kg,铝矾土平均每炉加入量较正常炉次高157 kg,平均每炉电耗较正常炉次高2 590 kW·h,平均每炉处理周期较正常炉次延长8 min。

此种工艺条件下,铁水经过脱硫处理,入炉铁水硫质量分数已经达到很低的水平,转炉冶炼过程增硫量主要来源于脱硫渣铁带入,相对而言,LF 精炼脱硫负担较轻,可以满足生产节奏的要求。此工艺条件下,LF精炼环节成本有所增加。

1. 3 铁水不脱硫,转炉配加脱硫渣

铁水经倒罐站出铁后,不经KR脱硫工艺,转炉直装,对42 炉直装工艺转炉终点样成分进行了统计,TSC 样w(S) 为0.031%~0.067%,平均w(S) 为0.046%,TSO 样w(S) 为0.027%~0.061%,平均w(S)为0.043%,具体分布如图6所示。

对42 炉直装工艺LF 精炼各阶段w(S) 进行了统计,到站w(S) 为0.023%~0.053%,平均到站w(S)为0.038%,较正常炉次高0.021 8%,结束w(S) 为0.000 5%~0.008 3%,平均结束w(S) 为0.003 7%;对42 炉直装工艺LF 精炼造渣料加入量、电耗及处理周期进行了统计,白灰平均每炉加入量较正常炉次高688 kg,较脱硫炉次高292 kg(铁水脱硫+转炉配加脱硫渣的炉次简称脱硫炉次),铝矾土平均每炉加入量较正常炉次高224 kg,较脱硫炉次高67 kg,平均每炉电耗量较正常炉次高2 491 kW·h,较脱硫炉次低99 kW·h,平均每炉处理周期较正常炉次延长7 min,与脱硫炉次相当。

此种工艺条件下,炼钢环节省去了脱硫过程,在一定程度上降低了生产成本。转炉冶炼过程增硫量主要来源于铁水中的硫、部分高炉渣中的硫,以及加入的脱硫渣铁带入。转炉出钢硫过高,LF精炼脱硫负担较重,其生产成本增加。

2 工艺分析与讨论

对以上3 种工艺各阶段硫质量分数及LF 精炼消耗平均值进行汇总。指定工艺1 为铁水脱硫转炉配加脱硫渣工艺,工艺2 为铁水不脱硫转炉配加脱硫渣工艺,工艺3 为铁水脱硫转炉不配加脱硫渣工艺,分析数据可以看出:

(1)工艺2 转炉出钢w(S) 最高,平均值为0.043%。

(2)工艺1 与工艺3 入炉铁水均经脱硫处理,且采用KR 脱硫工艺,脱硫后w(S) 在0.015%以下,平均w(S) 为0.004%左右。工艺3 未配脱硫渣,两者比较可得,加8 t 脱硫渣后增w(S) 为0.013 6%,转炉出钢硫较高,一部分还来自于废钢、辅原料带入硫。

(3)工艺1 与工艺2 比较可得,采用铁水直装工艺(不脱硫)增w(S) 为0.011%,采用铁水直装工艺要考虑倒罐站出铁硫质量分数,平均w(S) 在0.025%以下时,直装工艺增w(S) 为0.011%,若出铁硫偏高(w(S) ≥0.03%),直装后会增加转炉以及LF脱硫负担。

(4)LF 精炼结束平均w(S) 在0.005%以下,比较精炼工艺数据可得,加入脱硫渣的炉次,白灰铝矾土等造渣料消耗、电耗都有所增加,精炼周期延长。LF 各项消耗取决于钢水到站硫质量分数。以工艺3 为基准,工艺1 平均消耗白灰增加396 kg/炉,铝矾土增加157 kg/炉,电耗增加2 590 kW·h/炉,精炼周期延长8 min ,工艺2 平均消耗白灰增加688 kg/ 炉,铝矾土增加224 kg/ 炉,电耗增加2 491 kW·h /炉,精炼周期延长7 min。

(5)由于转炉配脱硫渣铁后炉内渣量较大,为保稳定生产需采用双渣操作,转炉周期延长4~6 min。因此整个冶炼周期需要延长15 min 左右,对炼钢厂生产效率会造成一定的影响。

(6)对工艺1 与工艺3 进行成本效益对比分析。由于脱硫渣铁中对于铁元素的吸收率还存在较大的不稳定,但从实际生产情况来看,加8 t 脱硫渣后冶炼成钢金属收得率保守量在4 t 左右。转炉环节双渣操作会引起少量成本增加,暂可忽略,主要成本增加体现在LF造渣脱硫,LF脱硫造渣剂的消耗虽有所增加,但都保持在500 kg以内,只有电耗增加明显。4 t 钢水按每吨3 000 元考虑,同时节约5 t入炉废钢(统料废钢1 690元/t),可创造效益20 450元,电耗增加2 590 kW·h/炉,增加电费为3 367 元,造渣料成本增加按1 000 元考虑,从炼钢到精炼整体分析,配加8 t 脱硫渣铁可增加效益16 083 元/炉。若采用铁水直装工艺,在控制好入炉铁水硫质量分数的条件下则会进一步降低生产成本。

3 结论

(1)国内目前脱硫渣铁主要有外卖水泥厂、筑路、电炉调温剂、烧结加、转炉配加等途径,各大钢厂都有应用,但对于脱硫渣铁的回收再利用仍存在不足。

(2)迁钢二炼钢厂转炉配加脱硫渣,每炉按8 t控制,铁的回收保持在4 t以上,转炉增硫量0.013 6%,可增加效益16 083 元/炉。倒罐出铁w(S) 在0.03%以下时采用直装工艺,转炉出钢以及精炼到站硫在可控制范围之内,能进一步降低成本。

(3)配加脱硫渣铁后LF精炼脱硫负担重,造渣用白灰铝矾土消耗增加,电耗增加明显,均增加电耗在2 500 kW·h/炉左右,精炼周期延长7 min以上。

(4)从整个冶炼周期来看,转炉双渣延长周期,总周期需延长15 min 左右,对生产效率有一定的影响。

参考文献:

[ 1 ] 石枚梅,俞海明. 铁水预处理KR脱硫渣特点和资源化处理工艺的开发[J]. 特殊钢,2013,34(6):42(. SHI Mei-mei,YU Haiming.Characteristics of hot metal pretreatment KR desulphurizedsludge and development of recycling technology of resources[J]. Special Steel,2013,34(6):42.)

[ 2 ] 徐辉,赵张发,黄峰业,等. 铁水脱硫渣回硫分析及聚渣剂研究[J]. 中国冶金,2011,21(11):26.(XU Hui,ZHAO Zhangfa,HUANG Feng-ye,et al. Analysis on resulfurization causedby desulfurization slag and research on slag conglomerationagent[J]. China Metallurgy,2011,21(11):26.)

[ 3 ] 伦惠林,彭康,李阿鹏,等. 脱硫渣制备高性能矿物材料的研究进展[J]. 材料导报,2013,27(9):113(. LUN Hui-lin,PENGKang,LI A-peng,et al. Research progress in preparing high performancemineral materials from desulfurization slag[J]. MaterialsReview,2013,27(9):113.)

[ 4 ] 赵成林,张宁,朱晓雷,等. LF热态渣循环利用技术[J]. 钢铁,2015,50(12):110.(ZHAO Cheng- lin,ZHANG Ning,ZHUXiao- lei,et al. Recycling of LF hot steel slag from ladles[J].Iron and Steel,2015,50(12):110.)

[ 5 ] 张亮亮,张艳瑞. 钢铁厂冶金渣分类及矿物组成[J]. 中国建材科技,2014,31(2):59.(ZHANG Liang- liang,ZHANG Yanrui.Classification and mineral composition of smelting slag iniron and steel plant[J]. China Building Materials Science andTechnology,2014,31(2):59.)

[ 6 ] 吴启帆,包燕平,林路,等. KR脱硫渣矿物学特征及渣中硫行为[J]. 中国冶金,2015,25(8):44.(WU Qi-fan,BAO Yanping,LIN Lu,et al. Ineralogy characteristics and sulfur behaviorof KR desulfuration slag[J]. China Metallurgy,2015,25(8):44.)

[ 7 ] 苏兴文. 鞍钢冶金渣处理应用技术[C]//2011 年全国冶金节能减排与低碳技术发展研讨会论文集.唐山:中国金属学会,2011:515.(SU Xing- wen. Angang metallurgieal slag processingapplication teehnoloyg[C]//Proceedings of the NationalSymposium on Energy Conservation and Emission Reductionand Low Carbon Technology Development in China in 2011.Tangshan:Chinese Society of Metals,2011:515.)

[ 8 ] 卜二军,李玉银. 脱硫渣的综合回收利用[C]//2013 年全国冶金能源环保生产技术会论文集.本溪:中国金属学会,2013:463(. BU Er-jun,LI Yu-yin,et al. The comprehensive recoveryand utilization of desulphurization slag[C]//Proceedings of the NationalConference on Environmental Protection of MetallurgicalEnergy in 2013. Benxi:Chinese Society of Metals,2013:463.)

[ 9 ] 黄文杰,潘树敏. 邯宝钢厂250t 铁水罐复合喷吹脱硫工艺的应用[J]. 金属世界,2010,17(4):56(. HUANG Wen-jie,PANShu-min. Application of Hanbao Steelmaking Plant of 250 tonsof hot metal ladle composite blowing desulfurization process[J]. MetalWorld,2010,17(4):56.)

[ 10 ] 黄柱成. MgO对细磁铁精矿为主的烧结矿微观结构的影响[J]. 钢铁,2005,40(9):16(. HUANG Zhu-cheng. Influence ofMgO on microstructure of fine magnetite concentrate based sinte[J]. Iron and Steel,2005,40(9):16.)

[ 11 ] 李媛英. 钒钛磁铁矿中配吃脱硫渣试验研究[J]. 四川冶金,2008,30(3):15(. LI Yuan-ying. Experimental study on vanadictitanomagnetitesintering bearing desulfurized slag[J]. SichuanMetallurgy,2008,30(3):15.)

[ 12 ] 刘思,李灿华. 用于铸造的脱硫渣铁的脱硫实验室试验研究[J]. 中国废钢铁,2011,7(5):24(. LIU Si,LI Can-hua. The researehon desulphurization experiment of desulphurization slag[J]. Iron and Steel Scrap of China,2011,7(5):24.)