张洪亮1,2 , 施琦1 , 龙红明 1,3 , 李家新 1 , 春铁军 1 , 高志芳 1

(1. 安徽工业大学冶金工程学院,安徽 马鞍山 243002; 2. 安徽工业大学现代分析测试中心,安徽 马鞍山 243002; 3. 安徽工业大学冶金减排与资源综合利用教育部重点实验室,安徽 马鞍山 243002)

摘 要:随着政府对污染物的排放要求越来越严格,烧结工序中NOx的减排是近年来钢铁行业污染治理的重要方向。目前烧结工序中 NOx的减排工艺以原料控制和过程控制为主,末端控制技术还不成熟,而末端控制技术是未来脱硝的关键。因此,简单介绍了原料控制和过程控制的相关技术,重点介绍了末端控制技术,尤其是选择性催化还原技术在烧结烟气处理中存在的问题以及解决的方法。

关 键 词:烧结烟气;氮氧化物;末端控制;选择性催化还原

氮氧化物危害极大,其排放可以导致光化学烟雾、酸雨、臭氧层损坏及雾霾等,并对人体健康和生态环境造成巨大危害 [1] 。随着中国经济的持续发展,氮氧化物排放量持续增长,氮氧化物业已成为今后较长一段时间内国家优先控制的主要污染物之一。钢铁行业是继火力发电、机动车及水泥工业后的第四大氮氧化物排放源。据统计,钢铁企业排入大气中 NOx 的50%来自烧结工艺,烧结烟气是钢铁企业NOx 的最大产生源 [2-5] 。因此,控制烧结烟气中的氮氧化物已成为钢铁行业污染减排的重中之重。

国家环境保护部发布的中华人民共和国国家标准《钢铁烧结、球团工业大气污染物排放标准》规定,要求2015年1月1日后现有钢铁企业烧结机和球团焙烧设备排放的大气污染物中氮氧化物(以NO2计)限制为300 mg/m3 。国家《钢铁工业“十二五”发展规划》要求:到“十二五”末,烧结机全部加装烟气脱硫和余热回收装置,鼓励开发烧结脱硝、脱二噁英等节能减排前沿技术。目前对于烧结烟气中SO2的处理技术已经非常成熟 [6-8] ,而对于 NOx的处理在中国烧结行业才刚刚起步。因此,开发适合烧结烟气排放的脱硝技术迫在眉睫。

根据烧结工艺的特点,烧结过程产生的 NOx可以从3个方面进行控制:原料控制、过程控制及末端控制。原料控制可选用氮质量分数较低的焦粉或煤粉作为烧结燃料,过程控制可采用低 NOx燃烧法等。

随着氮氧化物排放标准的日益提高,如要达到目前燃煤电厂的 NOx 排放标准100 mg/m3 及将要实现的 NOx 超低排放标准50 mg/m3 ,这两种方法降低NOx 排放的作用是有限的,因而末端控制是非常必要的,而且是确保 NOx 排放达标的最终保障。要实现烧结烟气中氮氧化物的深度脱除( NOx 的排放标准达到100 mg/m3 ),必须将原料控制、过程控制及末端控制等相关技术有机结合起来,其中的末端控制技术是未来烧结烟气脱硝的关键。目前的末端控制有活性炭法和选择性催化还原法等。虽然目前氮氧化物的控制技术在燃煤电厂行业已经比较成熟,但是由于烧结烟气自身固有的复杂性和特殊性,导致了各种脱硝技术尤其是末端控制技术在烧结领域的应用不成熟,脱硝技术还有待进一步研究。

1 原料控制

燃料生成的 NOx 主要指NO和NO2 两种物质。大量研究结果表明,烧结烟气中的 NOx 可分为 3类:第一类为燃料中固定氮生成的 NOx ,称为燃料型 NOx ;第二类由燃烧过程中空气中的N2转化形成,称为热力型 NOx或泽利多维奇(Zeldovich)NOx ;第三类是由含碳自由基与N2生成的 NOx ,称为快速型 NOx 。影响 NOx生成的主要因素是燃烧温度、烟气在高温区的停留时间、烟气中各组分的化学当量及混合程度。

由于烧结机的反应温度一般不高于1200℃,且烟气在高温区停留的时间比较短,因此产生的热力型 NOx 质量分数比较少,主要为燃料型 NOx , 大约有90%以上[9] 。因此,控制所用燃料的氮元素质量分数及其存在形式(如使用含氮量低的焦粉),可有效控制 NOx 排放量。当然,这也提高了对燃料(如煤粉、焦粉)的要求。一方面,氮质量分数较低的焦粉供给量远远达不到烧结需求量;另一方面,此类焦粉的价格高于普通焦粉,会增加烧结成本,也会增加焦化厂氮氧化物的排放,还需要焦化厂增加脱硝设备。

2 过程控制

烧结过程控制除了优化烧结点火控制、优化烧结废气温度上升点及提高料层厚度外[10] ,更常用的技术就是低 NOx 燃烧技术。在排放要求宽松的情况下,采用该技术降低 NOx 即可达到排放要求。早期开发的低 NOx 燃烧技术不要求对设备进行大的改动,只需进行微调就可以实现,方法简单易行,可以方便地用于现有装置,譬如低氧燃烧、分段燃烧及烟气循环燃烧等。为了保持烧结过程中特定的温度及氧气浓度,同时保证烧结矿质量,采用烟气循环燃烧法比较多,典型的烟气循环燃烧技术有EOS工艺、Eposint工艺和LEEP工艺等[9] 。总体来讲,低 NOx 燃烧技术虽然发展比较早,但是对 NOx减排的作用有限,很难满足更高要求的 NOx 排放标准。

3 末端控制

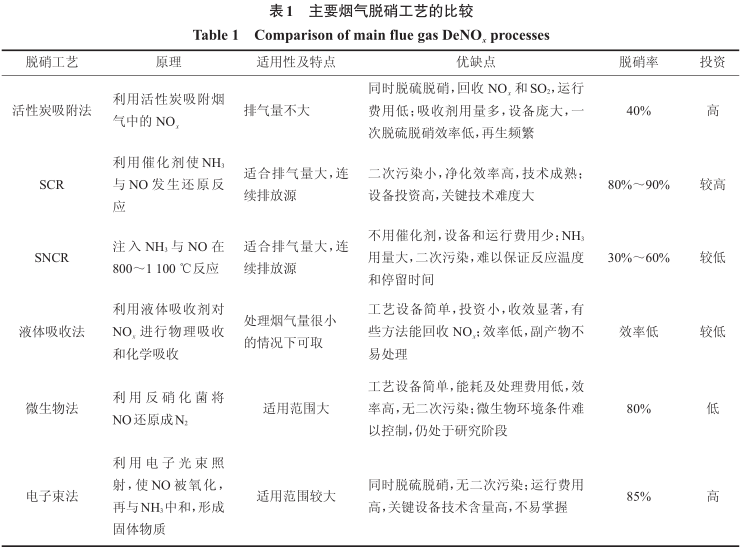

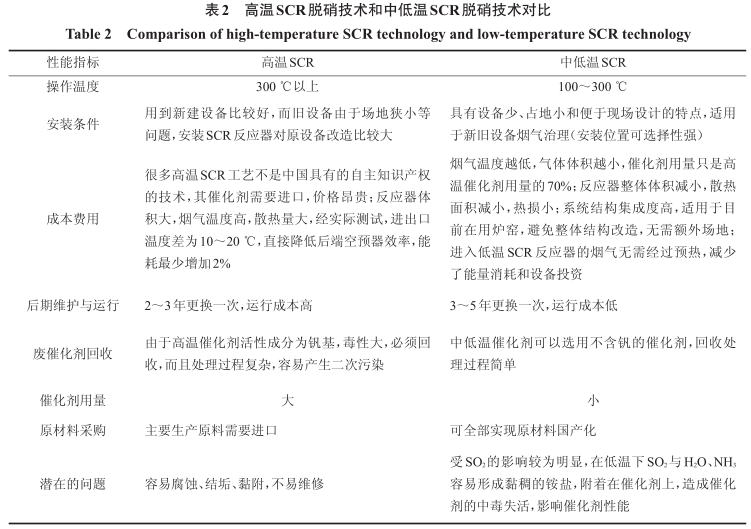

目前,对于烧结烟气中氮氧化物的末端处理主要包括活性炭吸附法和选择性催化还原法等 [11] 。其中,选择性催化还原技术(SCR)在日本、欧洲和美国等烟气排放标准严格的国家已经得到了广泛应用,也是中国目前发电厂烟气脱硝所采用的主要技术。SCR技术能够达到80%~90%的 NOx 脱除率,可以满足 NOx 更高要求的排放标准,被认为是目前最经济可靠的脱硝技术。SCR主要反应方程式为4NH3 +4NO+O2 →4N2 +6H2O。SCR技术的核心是SCR催化剂体系,SCR催化剂不同,其还原 NOx 的最佳温度区间不同。根据催化剂的使用温度窗口,SCR催化剂可分为高温、中温和低温3种。高温催化剂以传统钒基催化剂为代表,活性温度窗口一般在300℃以上;中温催化剂一般在200~300℃有较好的活性,有些宽温度窗口的催化剂在中高温都具有良好的脱硝活性,如铈基催化剂;低温催化剂一般指反应温度在200℃以下的催化剂,如锰基催化剂。主要烟气脱硝工艺的比较见表1。中低温SCR脱硝技术和高温SCR脱硝技术对比见表2。

目前工业上广泛使用的脱硝催化剂为 V2O5 -WO3(MoO3)/TiO2 ,其在高温段(300~420℃)具有优异的 NOx 净化效率和抗SO2中毒性能[12] 。烧结烟气的温度一般为200℃以下,如果要使用传统的钒基催化剂,必须将烟气预热处理到300℃以上再进入SCR反应器,这无疑增加了工厂能耗,因此急需开发可用于200℃以下反应的低温SCR催化剂。

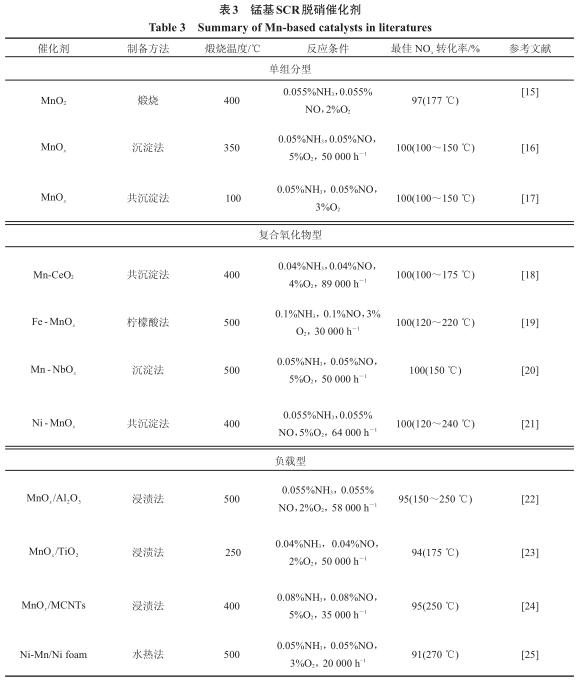

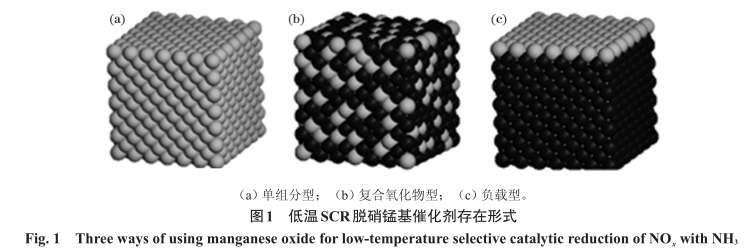

到目前为止,V2O5 、 MnOx、 Fe2O3和CuO等多种过渡金属氧化物都已被证明具有一定的低温SCR活性 [13] 。通过改进传统V2O5 -WO3 /TiO2催化剂的组成和物化性质,可以提高钒基催化剂的低温SCR活性,并保持其抗水抗硫中毒能力。例如,当催化剂中V2O5的质量分数增加到3%及以上时,表面钒物种急剧增加,低温NH3活化和氧化还原过程得到一定程度的促进。Mn基低温SCR脱硝催化剂主要分为3类[14] ,如图1所示。图中白色球代表氧化锰;黑色球代表 其他氧化物。第一类是单组分锰基催化剂,指某种锰前驱体经过多次反应直接得到的高活性锰基氧化物催化剂;第二类是复合锰基催化剂,指在锰基氧化物中掺杂其他金属元素形成的复合金属氧化物催化剂;第三类是负载型锰基催化剂,载体包括TiO2和Al2O3等。3类锰基SCR脱硝催化剂见表3。

烧结烟气具有温度低(100~200℃)、含水质量分数大(10%左右)、含腐蚀性气体(SO2)等特点,因此,金属氧化物催化剂在烧结烟气处理方面存在以下问题需要解决:(1)现有催化剂虽然低温脱硝活性比较高,但是仍然需要进一步提高;(2)现有催化剂虽然SO2和H2O单独存在时抗中毒能力比较强,但是当SO2和H2O同时存在时,催化剂的活性下降比较严重,催化剂的抗水抗硫性仍需进一步改善。因此,开发具有低温高活性、抗水及抗硫的高效脱硝催化剂,对于烧结烟气处理具有非常重要的现实意义。

对于NH3-SCR技术来说,水蒸气的出现是不可避免的。低温区和高温区对于SCR催化剂产生的影响是不同的 [26-27] 。在高温时,H2O可以阻止NH3的非选择性氧化,进而提高催化活性;在低温时,由于H2O与NH3/NO的竞争吸附或者H2O导致活性位结构的改变(如L酸位转变为B酸位等),H2O对低温SCR 催化剂起到毒化作用,这种中毒一般是可逆的,当没有H2O时,催化活性可以逐渐恢复。SO2主要是由燃料中的硫化物燃烧时产生的。在高温时,催化剂表面吸附SO2转变为硫酸盐可以提高催化剂的表面酸性,从而提高NH3的吸附,最终导致高温NH3-SCR活性的提高[28-29]。在低温时,SO2的存在可以提高个别催化剂的催化活性,如V2O5/AC[30]。但是对于非钒体系,由于大多数金属硫酸盐的分解温度比较高,SO2会使部分甚至全部金属氧化物被硫化而中毒失活,这种中毒方式是不可逆的。另外,在SCR反应过程中,作为还原性的NH3为碱性,可与酸性的SO2生成硫酸铵;随着反应的不断继续,硫酸铵在催化剂表面不断聚集并覆盖了催化活性位,阻碍了SCR反应的顺利进行,从而削弱了催化剂的活性,这种中毒方式是可逆的,可以采用水洗的方式去除催化剂表面的硫酸铵,或者在惰性气体的保护下适当加热令其分解,从而使催化剂再生。

为了有效改善催化剂在低温时的抗水抗硫性和催化活性,通常向催化剂中引入其他组分对其进行改性。例如,研究者们对掺杂了其他过渡金属元素的Mn-Ce系SCR催化剂的抗SO2和H2O中毒性能进行了研究,掺杂的元素包括Nb、Fe、Cu、V、Co、Sn和W等。其中,掺杂Co、Sn和W的催化剂具有较好的抗 SO2和 H2O中毒性能[31-33]。当反应温度从150升至 200℃时,催化剂的抗 SO2和 H2O中毒能力提高。也有研究者从催化剂的制备方法上考察了催化剂的抗SO2和H2O中毒性能。ZHANGDS等[34]用原位合成的方法制备了系列高分散的MnOx-CeOx/ CNTs催化剂,与传统浸渍法制备的MnOx-CeOx/CNTs催化剂相比,该方法制备的催化剂有更好的NH3-SCR活性和稳定性,抗SO2和H2O中毒性能也有了显著提高。此外,载体的选择对SCR催化活性及抗水抗硫性也有重要影响。载体可使催化剂活性组分分散在载体表面上,从而获得较大的比表面积,提高单位质量活性组分的催化效率,载体还能与活性成分相互作用,提供一定的催化活性。常用载体有 TiO2、Al2O3、活性炭/碳纳米管及沸石分子筛等。

近年来,材料科学的发展为催化领域注入了新的血液。Lu等[35]研究了石墨烯(GE)加入量(0%~2.0%)对 MnOx/TiO2催化活性的影响,研究发现,当石墨烯加入0.8%时,催化剂的SCR反应活性最高。同时,催化剂 MnOx/TiO2-0.8%GE 具有良好的抗水抗硫性及N2选择性。石墨烯的引入,一方面通过提高 MnOx 不同价态之间的电子转移进而改善其氧化还原性,另一方面石墨烯的疏水性还可提高催化剂的抗水性。介孔材料具有较大且可以调变的孔径(1.5~30nm)、比表面积大及丰富的孔隙等独特性质,使其被广泛地应用在催化领域。有文献报道,与普通的碳材料相比,介孔碳材料在SCR反应中具有更好的抗硫性[36]。催化剂的特殊形貌和晶面效应在SCR反应中也引起了研究者的极大兴趣。GAORH等对比考察了MnOx/CeO2 -ZrO2纳米棒MnOx/ CeO2-ZrO2纳米立方体和 MnOx /CeO2-ZrO2纳米多面体催化剂在NH3-SCR反应中的形貌和晶面效应 [37]。研究结果显示,这些催化剂的主要暴露晶面分别为(110)和(100)、(100)、(111)和(100)晶面,其中(110)晶面上具有大量的Mn4+物种、表面吸附氧和氧空位 ,是主要的活性晶面,因此MnOx/CeO2-ZrO2纳米棒催化剂的脱硝性能最佳。

SCR催化剂除了脱除氮氧化物之外,还可以协同脱除二噁英以及重金属如汞等[38-39]。NH3-SCR采用喷入腐蚀性很强的氨为还原剂,会对烟气管道产生腐蚀,因此对仪器设备耐腐蚀性要求比较高。而且氨若控制不当会使其逃逸并产生二次污染;与SO2反应生成产生的铵盐颗粒会导致催化剂失活,且制氮成本较高。而H2 、CO和CH4等燃料气取代NH3,还原剂不仅与 NOx反应生成N2,而且还与烟气中的O2作用生成CO2和H2O,避免了NH3带来的一系列负面效应 [40]。

4 结论与展望

加大环境保护和生态文明建设是“十三五”规划布局的一个重要方向。对于高污染高能耗的钢铁行业来说,烧结是污染的重要来源。为了满足 NOx更严格的减排趋势,烧结工序除了依靠原料控制和烧结过程控制等技术外,末端控制技术是未来发展的趋势。末端控制技术主要包括活性炭吸附法和选择性催化还原法等。活性炭吸附法虽然已经在钢铁企业使用,但是存在设备庞大、再生繁琐以及成本高等缺点,因此,活性炭吸附法今后还需要在设备设计、再生技术及成本控制等方面继续改进。选择性催化还原法具有二次污染小及净化效率高等优点,是目前脱硝的主流技术,但是在烧结领域应用中存在一些问题,如催化剂低温活性及抗水抗硫抗中毒能力有待改善,目前主要通过引入助剂、优化制备方法及改变载体来进一步提高催化剂的低温脱硝效率和抗水抗硫性能。近年来,材料制备科学与技术及仪器开发等方面取得了长足发展,有望通过优化催化剂结构设计及引入各种物理场等手段解决上述难题。脱硝催化剂除了脱除氮氧化物之外,还可以协同脱除二噁英及重金属如汞等,这也将是未来研究的重点,今后有待于深入研究。

参 考 文 献:

[1] TANG C,ZHANG H,DONG L. Ceria-based catalysts for low-temperature selective catalytic reduction of NO with NH3 [J].Catalysis Science and Technology,2016,6(5):1248.

[2] 闫晓淼,李玉然,朱廷钰,等. 钢铁烧结烟气多污染物排放及协同控制概述[J]. 环境工程技术学报,2015,5(2):85.(YAN Xiao-miao,LI Yu-ran,ZHU Ting-yu,et al. Review ofemission and simultaneous control of multiple pollutants fromiron-steel sintering flue gas[J]. Journal of Environmental Engi-neering Technology,2015,5 (2):85.)

[3] 张志刚,郑绥旭,丁志伟. 烧结烟气循环技术工业化应用概述[J]. 中国冶金,2016,26(7):54. (ZHANG Zhi-gang,ZHENGSui-xu,DING Zhi-wei. Overview of industrial application ofsintering flue gas recirculation technology[J]. China Metallur-gy,2016,26 (7):54.)

[4] 王海风,裴元东,张春霞,等.中国钢铁工业烧结/球团工序绿色发展工程科技战略及对策[J]. 钢铁,2016,51(10):1.(WANG Hai-feng,PEI Yuan-dong,ZHANG Chun-xia,et al.Green development of sintering/pellet procedure in China ironand steel industry[J]. Iron and Steel,2016,51 (1):1.)

[5] 王海风,张春霞,齐渊洪. 烧结烟气污染物脱除的进展[J]. 钢铁,2010,45(12):1. (WANG Hai-feng,ZHANG Chun-xia,QIYuan-hong. Status of exhaust pollutantion reduction in sinterprocess[J]. Iron and Steel,2010,45 (12):1.)

[6] 邱正秋,黎建明,王建山,等. 攀钢烧结烟气脱硫技术应用现状与发展[J]. 钢铁,2014,49 (2):74.(QIUZheng-qiu,LIJian-ming,WANG Jian-shan,et al. Application and development of pan-gang flue gas desulphurization technology[J]. Iron and Steel,2014,49 (2):74.)

[7] 王国鹏.太钢烧结烟气脱硫脱硝用热气再生系统实践[J].中国冶金,2011,21(11):19.(WANG Guo-peng. Application onhot gas generator technology of desulfurization and denitrifica-tion for strand gas in TISCO[J]. China Metallurgy,2011,21(11):19.)

[8] 吴海涛. 烧结烟气脱硫存在的问题及源头控制的设想[J]. 中国冶金,2011,21(11): 5. (WU Hai-tao. The problems of sinter-ing flue gas desulfurization and the ideas of controlling fromthe source[J]. China Metallurgy,2011,21(11): 5.)

[9] 苏玉栋,李咸伟,范晓慧. 烧结过程中 NOx减排技术研究进展[J]. 烧结球团,2013,38(6):41. (SU Yu-dong,LI Xian-wei,FAN Xiao-hui. Research progress of NOx reduction technologyin sintering process[J]. Sintering and Pelletizing,2013,38(6):41.)

[10] 赵利明,李咸伟,马洛文. 烧结过程 NOx形成机制及减排措施探讨[J]. 烧结球团,2015,40 (5):57. (ZHAO Li-ming,LI Xian-wei,MA Luo-wen. Discussion on NO x formation mechanism in sin-tering process and its emission reduction measures[J]. Sinteringand Pelletizing,2015,40 (5):57. )

[11] 邢芳芳,姜琪,张亚志,等. 钢铁工业烧结烟气多污染物协同控制技术分析[J].环境工程,2014,32(4):75. (XING Fang-fang,JIANG Qi,ZHANG Ya-zhi,et al. Analysis of multi-pollutantcollaborative control technologies of sinter flue gas in iron andsteel industry[J]. Environmental Engineering,2014,32(4):75.)

[12] 刘福东,单文坡,石晓燕,等. 用于NH3 选择性催化还原 NOx的钒基催化剂[J]. 化学进展,2012,24 (4):445. (LIU Fu-dong,SHAN Wen-po,SHI Xiao-yan,et al. Vanadium-based catalystsfor the selective catalytic reduction of NO x with NH 3 [J]. Prog-ress in Chemistry,2012,24 (4):445.)

[13] LI J,CHANG H,MA L,et al. Low-temperature selective cata-lytic reduction of NO x with NH 3 over metal oxide and zeolitecatalysts—Areview[J]. Catalysis Today,2011,175 (1):147.[14] LIU C,SHI J W,GAO C,et al. Manganese oxide-based cata-lysts for low-temperature selective catalytic reduction of NO xwith NH3 :A review[J]. Applied Catalysis A:General,2016(522):54.

[15] Kapteijn F,Singoredjo L,Andreini A,et al. Activity and selec-tivity of pure manganese oxides in the selective catalytic reduc-tion of nitric oxide with ammonia[J]. Applied Catalysis B:Envi-ronmental,1994 (3):173.

[16] Kang M,Park E D,Kim J M,et al. Manganese oxide catalystsfor NOx reduction with NH3 at low temperatures[J]. Applied Ca-talysisA:General,2007 (327):261.

[17] TANG X L,HAO J M,XU W G,et al. Low temperature selec-tive catalytic reduction of NOx with NH3 over amorphous MnO xcatalysts prepared by three methods[J]. Catalysis Communica-tions,2007 (8):329.

[18] WEI Y J,SUN Y,SU W,et al. MnO2 doped CeO2 with tailored3-D channels exhibits excellent performance for NH3 -SCR ofNO[J]. RSCAdvances,2015 (5):26231.

[19] CHEN Z H,WANG F R,LI H,et al. Low-temperature selectivecatalytic reduction of NOx with NH3 over Fe-Mn mixed-oxidecatalysts containing Fe3 Mn 3 O 8 phase[J]. Industrial and Engineer-ing Chemistry Research,2011 (51):202.

[20] LIAN Z H,LIU F D,HE H,et al. Manganese-niobium mixedoxide catalyst for the selective catalytic reduction of NOx withNH3 at low temperatures[J]. Chemical Engineering Journal,2014 (250):390.

[21] WAN Y,ZHAO W,TANG Y,et al. Ni-Mn bi-metal oxide cata-lysts for the low temperature SCR removal of NO with NH3 [J].Applied Catalysis B:Environmental,2014 (148/149):114.

[22] Singoredjo L,Korver R,Kapteijn F,et al. Alumina supportedmanganese oxides for the low-temperature selective catalytic re-duction of nitric oxide with ammonia[J]. Applied Catalysis B:Environmental,1992 (1):297.

[23] Ettireddy P R,Ettireddy N,Mamedov S,et al. Surface charac-terization studies of TiO2 supported manganese oxide catalystsfor low temperature SCR of NO with NH 3 [J]. Applied CatalysisB:Environmental,2007(76):123.

[24] SU Y X,FAN B X,WANG L S,et al. MnOx supported on car-bon nanotubes by different methods for the SCR of NO withNH3 [J]. Catalysis Today,2013 (201):115.

[25] CAI S,ZHANG D,SHI L,et al. Porous Ni- Mn oxidenanosheets in situ formed on nickel foam as 3D hierarchicalmonolith de-NOx catalysts[J]. Nanoscale,2014 (6):7346.

[26] LIU F,HE H. Selective catalytic reduction of NO with NH3over manganese substituted iron titanate catalyst:Reactionmechanism and H2O/SO2 inhibition mechanism study[J]. Catal-ysis Today,2010,153 (3/4):70.

[27] SHAN W,LIU F,HE H,et al. Remarkable improvement of aCe-Ti based catalyst for NOx abatement,prepared by a homoge-neous precipitation method[J]. Chem Cat Chem,2011,3(8):1286.

[28] XU W,HE H,YU Y. Deactivation of a Ce/TiO2 catalyst by SO2in the selective catalytic reduction of NO by NH3 [J]. Journal ofPhysical Chemistry C,2009,113 (11):4426.

[29] Liu Z,Li J,Junaid A S M. Knowledge and know-how in im-proving the sulfur tolerance of deNOx catalysts[J]. Catalysis To-day,2010,153 (3/4):95.

[30] HOU Y,HUANG Z,GUO S. Effect of SO2 on V 2 O 5 /ACF cata-lysts for NO reduction with NH3 at low temperature[J]. Cataly-sis Communications,2009,10 (11):1538.

[31] LI K,TANG X L,YI H H,et al. Low-temperature catalytic oxi-dation of NO over Mn-Co-Ce-O x catalyst[J]. Chemical Engi-neering Journal,2012 (192):99.

[32] CHANG H Z,CHEN X Y,LI J H,et al. Improvement of activi-ty and SO2 tolerance of Sn-modified MnO x -CeO2 catalysts forNH3-SCR at low temperatures[J]. Environmental Science andTechnology,2013,47 (10):5294.

[33] ZHANG Q L,QIU C T,XU H D,et al. Novel promoting ef-fects of tungsten on the selective catalytic reduction of NO byNH3 over MnO x -CeO2 monolith catalyst[J]. Catalysis Commu-nications,2011,16 (1):20.

[34] ZHANG D S,ZHANG L,SHI L Y,et al. In situ supportedMnO x -CeO x on carbon nanotubes for the low-temperature se-lective catalytic reduction of NO with NH3 [J]. Nanoscale,2013,5 (3):1127.

[35] LU X N,SONG C Y,CHANG C C,et al. Manganese oxidessupported on TiO2 -Graphene nanocomposite catalysts for selec-tive catalytic reduction of NO x with NH 3 at low temperature[J].Industrial and Engineering Chemistry Research,2014,53(29):11601.

[36] Samojeden B,Motak M,Grzybek T. Influence of the modifica-tion of carbonaceous materials on their catalytic properties inSCR-NH3 :a short review[J]. Comptes Rendus Chimie,2015,18(10):1049.

[37] Gao R H,Zhang D S,Maitarad P,et al. Morphology-dependentproperties of MnO x /ZrO2 -CeO2 nanostructures for the selectivecatalytic reduction of NO with NH3 [J]. Journal of PhysicalChemistry C,2013,117 (20):10502.

[38] 孟庆立,李昭祥,杨其伟,等. 台湾中钢SCR触媒在烧结场脱硝与脱二噁英中的应用[J]. 武汉大学学报:工学版,2012,45(6):751. (MENG Qing-li,LI Zhao-xiang,YANG Qi-wei,et al.Application of SCR catalyst to sinter plant for NO/dioxins re-moval[J]. Engineering Journal of Wuhan University,2012,45(6):751.)

[39] LI H,WU S,LI L,et al. CuO-CeO 2 /TiO2 catalyst for simultane-ous NO reduction and Hg 0 oxidation at low temperatures[J]. Ca-talysis Science and Technology,2015,5 (12):5129.

[40] 杨飏. 氮氧化物减排技术与烟气脱硝工程[M]. 北京:冶金工业出版社,2007. (YANG Yang. Nitrogen Oxides Emission Re-duction Technology and Flue Gas Denitrification Engineering[M]. Beijing:Metallurgical Industry Press,2007.)