李少锋 吴明峰 王帅毫

( 中国平煤神马集团平顶山京宝焦化有限公司 平顶山 467494)

摘 要:干熄焦技术作为目前国内外炼焦行业推广应用的节能减排、降本增效的新型技术,已被列为国家重点推广鼓励扶持的重大节能技术之一。与传统的湿法熄焦技术相比,干熄焦具有回收红焦显热、提高焦炭质量等优点。这一技术可以使得焦化企业从环保、能源、成本等多方面获得巨大效益,对于实现焦化行业的绿色发展具有十分重要的意义。

关键字:干熄焦;节能;环保

1 我国干熄焦技术的现状

干熄焦技术是在冶金行业焦化领域大力推广的节能、环保新技术,具有增产、降耗等特点。国内自1985年宝钢一期首次引进日本技术和设备的干熄焦装置后,截止目前国内干熄焦在建、已建的项目已经超过150套。近年来除了非常重要的关键设备和元件,干熄焦技术和设备国产化已取得较大进展,促进了干熄焦技术在国内的应用。

2 干熄焦工艺

2.1 干熄焦工艺流程

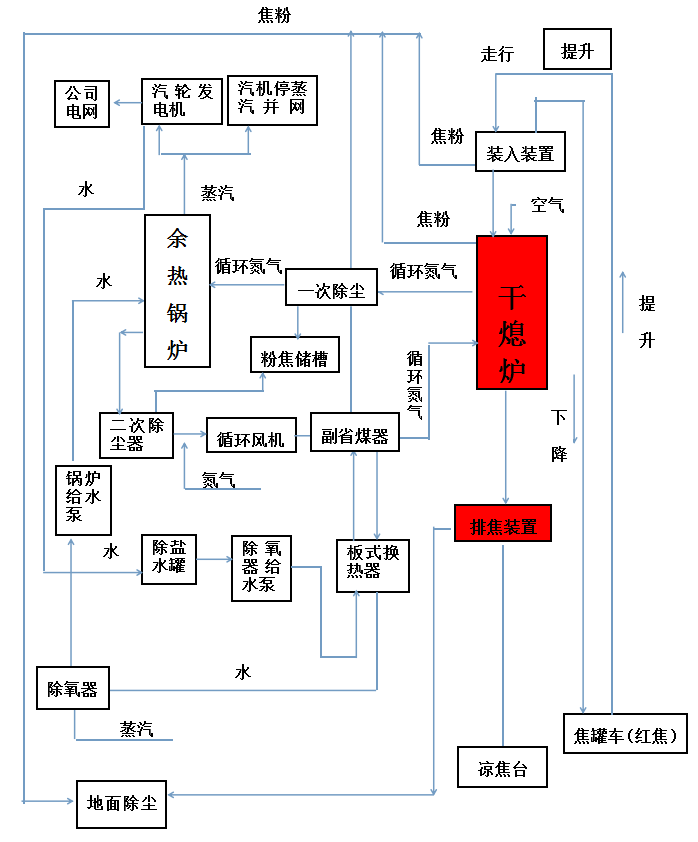

我公司160t/h干熄焦工程及余热发电项目是为公司2*60孔6m捣固焦炉配套建设的节能减排项目,主体设备由干熄焦焦炭运输系统、干熄炉及供气装置、装入装置、排出装置、气体循环系统等组成。160t/h干熄焦工艺流程如图1所示。

图1 160t/h干熄焦工艺流程如图

2.2 干熄焦工艺说明

装满红焦的焦罐台车由电动机牵引至焦罐提升井架底部,由焦罐提升机将焦罐提升并送到干熄炉顶,通过炉顶装置将焦炭装入干熄炉。在干熄炉中焦炭与惰性气体进行热交换,红焦冷却至200℃以下,经排焦装置卸至胶带机上,送到筛焦系统。

冷却焦炭的惰性气体由循环风机通过干熄槽底部的供气装置鼓入干熄槽,与红焦炭进行换热,由干熄槽出来的热惰性气体温度随着入炉焦炭温度的不同而变化,如果入炉焦炭温度稳定在1050℃,该温度约为970℃。热的惰性气体经一次除尘器除尘后进入余热锅炉换热,温度降至约180℃。惰性气体由锅炉出来,再经过二次除尘后由循环风机加压经给水预热器冷却至约≤130℃进入干熄槽循环使用。

除尘器分离出的焦粉,由专门的输送设备将其收集在贮槽内以备外运。干熄焦的装入、排焦、预存室放散等处的含尘气体均进入干熄焦地面除尘站进行除尘后排放。

2.3 干熄焦主要工艺参数

我公司2座6m焦炉年产干全焦120万吨,设计选用为160t/h的干熄焦装置,其工艺参数如表1所示。

表1 干熄焦主要工艺参数

|

项目名称 |

主要工艺参数 |

|

|

焦炉配置 |

2*6m*60孔捣固焦炉 |

|

|

紧张操作系数 |

1.07 |

|

|

干熄槽配置 |

1*160t/h |

|

|

焦炭温度 |

干熄前 |

950-1050℃ |

|

干熄后 |

<200℃ |

|

|

循环气体流量 |

约227200m³/h |

|

|

循环气体温度 |

进干熄炉前 |

约130℃ |

|

进干熄炉后 |

约970℃ |

|

|

干熄焦产气率 |

约0.56t/h焦 |

|

2.4 干熄焦主要经济技术指标

干熄焦及余热发电项目主要经济技术指标如表2所示。

表2 干熄焦及发电项目主要经济技术指标

|

序号 |

指标名称 |

单位 |

指标 |

备注 |

|

一 |

装置能力 |

|||

|

1 |

干熄焦装置 处理能力 |

t/h |

160 |

最大能力 |

|

t/h |

145 |

实际能力 |

||

|

二 |

产品质量 |

|||

|

1 |

年发电量 |

106KW˙h |

182 |

纯凝工况 |

|

106KW˙h |

76.3 |

最大抽气工况 |

||

|

2 |

除尘焦粉 |

万t/a |

2.4 |

约2% |

|

3 |

干熄焦炭 |

万t/a |

116.4 |

扣除焦粉及烧损 |

|

4 |

工业抽气 |

万t/a |

43.26 |

55t/h抽气工况 |

|

三 |

原材料消耗 |

|||

|

1 |

焦炭烧损 |

万t/a |

1.2 |

约1% |

|

四 |

动力消耗 |

|||

|

1 |

生产补水 |

m³/h |

100 |

|

|

2 |

生活用水 |

m³/h |

2 |

|

|

3 |

电 |

106KW˙h |

32.46 |

年耗电量 |

|

4 |

氮气消耗 |

Nm³/h |

193 |

|

|

5 |

压缩空气 |

Nm³/min |

21.15 |

0.4-0.6Mpa |

3 干熄焦效益分析

3.1 干熄焦节能效益

充分利用红焦温热,节约能源。湿熄焦生产时对红焦喷水冷却,产生的蒸汽直接排放到大气中,红焦的显热也随蒸汽的排放而浪费掉;而在干熄焦系统中,利用惰性气体与红焦进行换热显热后的惰性气体再将热量传递给配套的余热锅炉生产蒸汽用于发电,因此可以节约大量的能源。我厂干熄焦设计蒸发量为91.2t/h,正常产汽82.65t/h。配套余热利用项目配备20MW抽汽凝汽式汽轮机和25MW发电机组一台,年发电量为10.35*107kwh/a。产生的高温高压蒸汽除发电用外,还可以供给焦化厂其他工段使用。因此可以大大节约能源。

采用传统的湿法熄焦,每熄1吨焦要消耗约 0.5 吨水。干熄焦投运后,由于很少采用湿法熄焦,而且原先焦化厂自备锅炉几乎处于停用状态,吨焦耗水量明显减少,由湿法熄焦时的2.6吨降低至目前的1.72吨,吨焦减少用水0.88吨,焦化厂全年产量若按产焦150万吨计,可节水132万吨。

3.2 干熄焦环保效益

原有湿熄焦生产过程中,红焦与水接触产生大量的酚、氰化合物和硫化物等有害物质,随熄焦产生的蒸汽自由排放,严重腐蚀周围设备并污染大气;干熄焦采用惰性循环气体在密闭的干熄炉内对红焦进行冷却,可以免除对周围设备的腐蚀和大气污染。此外由于采用焦罐定位接焦,焦炉出焦的粉尘由拦焦车的收尘风机直接吸收排送到除尘站,经除尘之后符合排放标准的气体直接排放到大气,污染得到有效的控制。

干熄焦炉炉顶装焦及炉底排、运焦产生的粉尘以及循环风机后放散的气体、干熄炉预存段放散的少量气体经除尘地面站净化后,以含尘量小于100mg/m3的高净化气体排入大气。因此,干熄焦的环保指标优于湿熄焦。干法熄焦比湿法熄焦可减少约60% (每年约64t)各类大气污染物的排放量,大气污染得到有效控制,而且节约了用水,固体粉尘回收后可得到综合利用,环境效益十分明显。同时为了配套干熄焦生产,公司又投资建设了废水深度处理项目,以完成对干熄焦废水的循环利用,做到焦化废水零外排。

3.3 干熄焦质量效益

焦炭质量明显提高。从炭化室推出的焦炭,温度为1000°C左右,湿熄焦时红焦因为喷水急剧冷却,焦炭内部结构中产生很大的热应力,网状裂纹较多,气孔率很高,容易碎裂成小块;干熄焦过程中焦炭缓了块度在60 mm以上大块焦,而25~60 mm的中块焦相应增多,焦炭块度的均匀性提高了,有利于高炉冶炼生产。

反应性较低的焦炭,对提高高炉的利用系数和增加喷煤量起着至关重要的作用,而干熄炉与湿熄焦的焦炭相比,反应性明显降低。这是因为干熄焦时焦炭在干炉的预存段有保温作用,相当于在焦炉里焖炉,进行温度的均匀化和残存挥发分析出的过程,因而经过预存段,焦炭的成熟度进一步提高,生焦基本消除,而生焦的特点就是反应性高,机械强度低;其次,干熄焦生产的焦炭在干炉炉内往下流动的过程中,焦炭经受机械力,焦炭的结构脆弱部分及生焦变为焦粉筛除掉,不影响冶金焦的反应性;再次,湿熄焦生产的焦炭表面和气孔内因水蒸发后沉积有碱金属的盐基物质,使焦炭反应性提高,而干熄焦的焦块则不沉积,因而其反应性较低,采用干法熄焦可使焦炭M40提高3~5% ,M10提高0.3~0.5%;有利于降低炼铁入炉焦比,提高高炉生产能力,最终降低钢铁生产总的成本费用。

4 结论

干熄焦及余热利用项目的投运,将熄焦过程中产生的污染物排放量进一步降低,为该地区更广泛的开展环境治理工作作出了突出的贡献,同时干熄焦先进的装置工艺也为公司节能降耗、焦炭质量起到了至关重要的作用。因此干熄焦技术在节能减排和经济、环保、社会等方面都具有很大的效果。

参考文献

[1] 杨子江,孙明君.干熄焦技术推广难的症结问题及改进措施[J].黑龙江冶金,2008(1):13-15.

[2] 胡益之.山西省焦化产业改革开放30年的发展[J].煤化工,2008,36(6):4-7.

[3] 王伟民,刘 杰,曹银平等.干熄焦烧损率的统计方法及烧损因素探讨[J].燃料与化工,2010,41(2):24-26.

[4] 王新会,李学志,陈 昕等.安钢140t/h干熄焦动力介质消耗的确定[J].河南冶金,2010,18(1):23-26.