李乾坤,杨大兵,华绪钦,王帅,杨开陆

( 武汉科技大学冶金资产高效利用与造块湖北省重点实验室,湖北武汉430081)

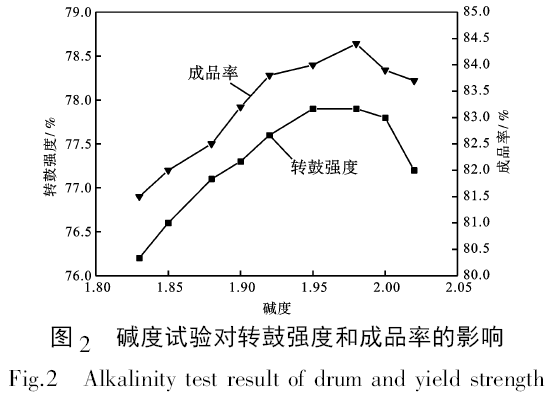

摘要: 为了探究原料碱度、水分、配碳量对提高烧结矿转鼓强度的影响以及得到较好烧结指标的烧结矿。在制粒时间6 min,点火温度1050℃,点火时间2 min,点火负压6 kpa,烧结负压10 kpa 的试验条件下进行了单因素多水平正交烧结杯试验。研究结果表明: 碱度对烧结矿转鼓强度有较大的影响,随着碱度的增加,烧结原料中CaO 含量增多,生成的烧结矿中的铁酸钙晶体含量变多,转鼓强度得到提高。配碳量提高过程中转鼓强度呈现先增加后降低趋势,配碳量过高,烧结过程中Fe2O3被大量还原,铁酸钙晶体含量降低,鼓强度降低。水分添加过程中,转鼓强度也呈现先增加后降低,水分含量适当时,烧结料层透气性较好,转鼓强度得到提高,水分含量过高,料层透气性变差,烧结阻力增大,转鼓强度降低。综合各试验条件,在碱度配比1. 98,配碳量5. 5%,水分6. 5%时,可得转鼓强度79. 5%,成品率86. 5%,TFe 56. 4%,FeO 8. 78%的优质烧结矿。相比原配料制度,在保证TFe 品位下,转鼓强度提高5. 5%,成品率提高6. 0%,FeO 含量也得到降低。

关键词: 烧结矿; 转鼓强度; 成品率; TFe; FeO

转鼓强度是对烧结矿质量评价的一个非常重要的指标,直接影响到烧结矿炼铁的过程的好坏,高强度的烧结矿对炼铁过程中高炉布料和料柱透气性有重要影响,转鼓强度越高烧结矿的性能就越好。本研究对烧结原料的配料制度进行了适当的调整,从二元碱度、配碳量、水分入手,进行了烧结杯试验,得到了较好的试验结果,在提高转鼓强度的基础上,保证了TFe 品位,提高了成品率,降低了FeO 含量,同时也探讨性的发现了影响烧结矿FeO 含量的相关因素,对其合理开发利用提供了技术依据[1-4]。

1 原料性质

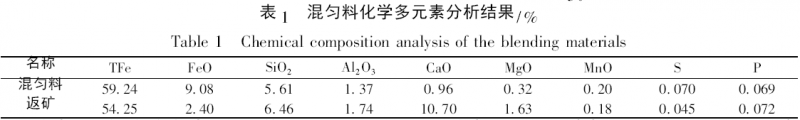

烧结矿原料主要由燃料( 煤粉) 、熔剂( 白云石、石灰石、生石灰) 、返矿和混匀料几部分构成。对原料中混匀料和返矿进行了化学多元素分析见表1,对燃料( 煤粉) 进行了固定碳含量分析见表2,对熔剂( 白云石、石灰石、生石灰) 进行了二元碱度化学元素分析,结果见表3。

由表1 可知,混匀料中TFe 品位59. 24%,FeO含量9. 08%,二元碱度0. 17,Al2O3含量1. 37%,MgO含量0. 32%,MnO 含量0. 20%,S、P 含量都较低,TFe 品位较高,FeO 含量也较高,二元碱度较低,Al2O3含量较为适当,MgO 含量也较低。

由表1 可知,返矿中TFe 品位54. 25%,FeO 含量2. 40%,二元碱度1. 71,Al2 O3含量1. 74%,MgO含量1. 63%,MnO 含量0. 18%,S、P 含量都较低,TFe 品位较为适中,FeO 含量较低,二元碱度较高,Al2O3含量较高,MgO 含量也较高。Fe 品位较为适中,FeO 含量较低,二元碱度较高,Al2O3含量较高,MgO 含量也较高。

由表2 可知,对燃料( 煤粉) 进行固定碳含量化学分析,可见在煤粉中固定碳含量81. 83% 灰分11. 04%,挥发分7. 13%,燃料热值28. 42MJ /kg,发现煤粉中的固定碳含量较高,煤粉热值也较好,挥发份较低,易于燃烧。

由表3 可知,发现熔剂中石灰石碱度最高为25. 19,然后是生石灰22. 96,最后是白云石20. 69,熔剂碱度整体都较高,在配料过程中可以通过调节熔剂的量来改变烧结碱度。

2 烧结杯试验研究

2. 1 试验方案的确定

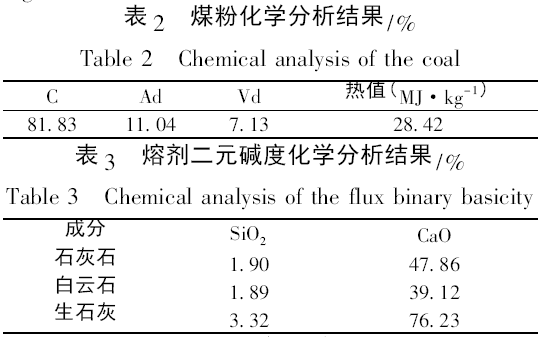

根据烧结原料的成分比例,决定在原料制粒时间6 min,点火温度1050℃,点火时间2 min,点火负压6 kPa 的条件下,采用先在配碳量和水分固定条件下探索较佳碱度,然后在较佳碱度和固定配碳量条件下探索最佳水分条件,最后在较佳碱度和较佳水分条件下探索较佳配碳量,得出较佳的烧结矿试验转鼓强度和成品率,然后综合三种条件确定最优的烧结矿配料方案,试验全流程见图1。

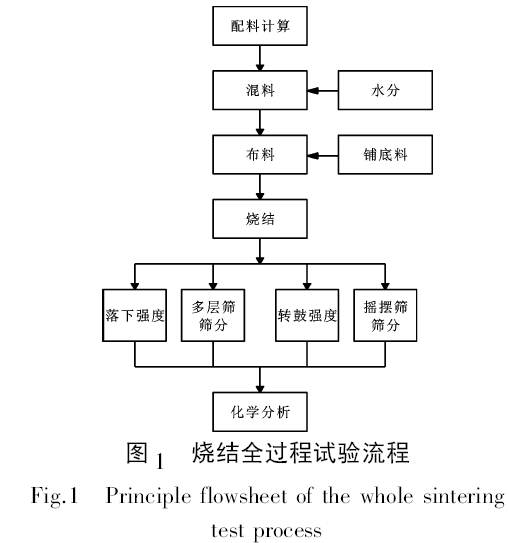

2. 2 碱度试验

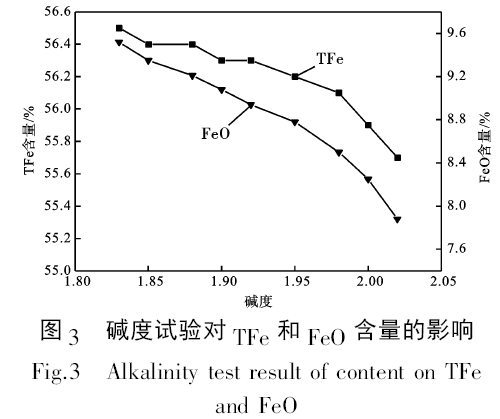

碱度试验[5-7]在原烧结配料制度中水分添加5. 0%,配碳量4. 3%的条件下,通过调节熔剂( 白云石、石灰石、生石灰) 的比例达到改变碱度的目的,不同碱度下得到试验烧结矿转鼓强度、成品率见图2,TFe、FeO 含量变化见图3。

由图2 可见,在水分添加5. 0%,配碳量4. 3%,烧结点火制度不变的条件下,烧结矿的转鼓强度和成品率随着碱度的提升先增大,当碱度达到一个较大的条件时,又反而降低,碱度增加主要是混匀料中的CaO 含量增加,烧结矿中的主要成分铁酸钙会增多,烧结矿的强度便会得到提升,从而可以得出较佳的碱度条件为1. 98。

图3 发现在碱度不断增加的过程中,烧结矿FeO 含量却在逐渐降低,碱度增加,混匀料中的SiO2减少,和FeO 结合生成的硅酸铁会减少,转化成的FeO 会较少,因而FeO 含量会降低,TFe 含量也在逐渐的下降[10]。

2. 3 水分试验

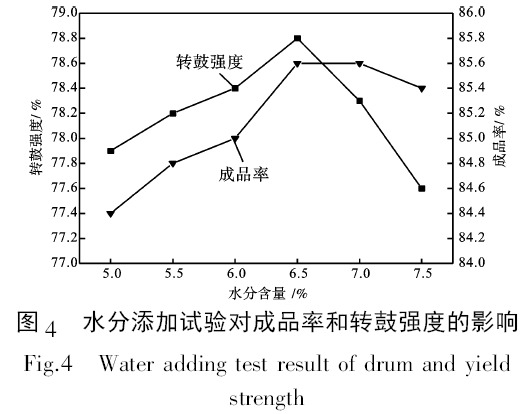

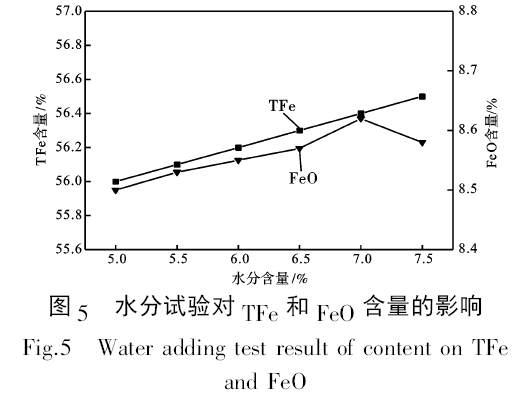

在碱度试验得出最佳碱度1. 98 基础上,配碳量定为4. 3%,通过调节水分添加,探究得到的烧结矿转鼓强度、成品率见图4,TFe、FeO 含量变化见图5。

由图4 可见,在碱度试验得出最佳碱度1. 98 的基础上,配碳量定为4. 3%,点火制度不变,随着水分的不断增加,烧结矿转鼓强度和成品率先升高,当水分添加达到一个较大的值后,反而降低,得到最合适的水分添加比例6. 5%,在≤6. 5%的水分条件下,烧结原料的治粒效果较好,烧结过程中料层的透气性较好,烧结矿焙烧更加充分,粘结相生成多,烧结矿的转鼓强度和成品率更高,但当水分添加过多后,烧结料透气性变差,烧结矿焙烧不够充分,粘结相生成较少,生成的烧结矿转鼓强度和成品率就会降低。

图5 发现在水分不断增加的过程中,烧结矿中TFe 含量随水分添加呈现增加的趋势,水分增多,混匀料制粒效果变好,烧结过程透气性变好,使得烧结矿TFe 转化增多,FeO 含量随水分增多,逐渐增多,水分添加使烧结原料制粒效果较好,烧结过程中透气性较好,可以充分的反应生成FeO,起初亚铁含量会随着水分的添加增加,当水分量过大后,烧结原料的透气性变差,导致FeO 生成不充分,反而会降低[11]。

2. 4 配碳量试验

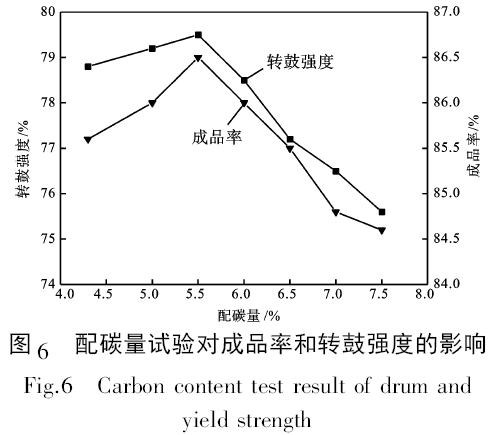

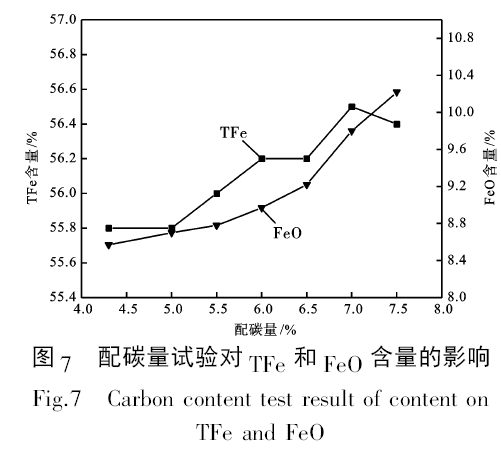

在碱度1. 98,水分添加6. 5%,点火制度不变的条件下,对配碳量试验[8-9]通过改变燃料( 煤粉) 的添加量来改变烧结过程中的配碳量,探究得到的烧结矿转鼓强度,成品率见图6,TFe、FeO 含量变化见图7。

由图6 可知,在配碳量试验中,随燃料添加,烧结矿转鼓强度和成品率都是先增加,到最大值后下降,在配碳量≤5. 5%过程中,配碳量增加,烧结料烧结更加充分,烧结效果较好,转鼓强度和成品率会增加,当配碳量继续增加,烧结过程中的Fe 会更多的转化成FeO,FeO 会不断增多,反过来会降低烧结矿的转鼓强度和成品率,但是对成品率的影响没有对转鼓强度影响大。

由图7 发现在燃料不断添加的过程中,TFe 变化不大,在一定值56. 0%左右波动,FeO 随着配碳量增加,也呈现出不断增加的趋势,由于配碳量增加,烧结过程中的还原剂C 含量不断增加,还原的FeO会不断增多,并且发现配碳量增加对FeO 含量有较大影响[12]。

3 结论

( 1) 在不改变烧结矿原料成分基础下,在碱度1. 98,配碳量5. 5%,水分6. 5%条件下,可以得到转鼓强度为79. 5%,成品率86. 5%,TFe 56. 4%,FeO8. 78%的优质烧结矿。

( 2) 烧结矿转鼓强度在碱度、配碳量和水分含量变化的过程中都呈现出先增大后减小的变化趋势,其中转鼓强度主要受碱度的影响,是由于随碱度增加,CaO 含量增加,影响烧结矿转鼓强度的主要成分铁酸钙含量会增多。

( 3) 碱度、水分、配碳量都对烧结矿FeO 含量有影响,其中配碳量对FeO 含量变化有较大影响,随着配碳量增加,烧结过程中的还原剂C 含量不断增加,还原的FeO 会不断增多。

参考文献:

[1]周国凡,毕学工,翁德明,等.高品位烧结矿的烧结研究[J].武汉科技大学学报, 2002(2) : 10-15.

[2]张铁根,贺淑珍.提高烧结矿强度的试验研究[J].钢铁研究, 2008(1) : 14-17.

[3]侯向东.影响烧结矿强度的因素及对策[J].科学情报开发与经济, 2002(2) : 20-24.

[4]荀元虎,张永中,周宗林.提高烧结矿转鼓强度的生产实践[J].安徽冶金, 2013(4) : 28-31.

[5]戴树平,刘石.烧结矿TFe、碱度稳定性影响因素的探讨[J].烧结球团, 2006(6) : 24-26.

[6]杨改修,方觉,时国松.烧结矿碱度与烧结工艺参数的关系[J].河北理工大学学报, 2011(2) : 24-28.

[7]肖居广,敖万忠,张金柱.烧结过程生石灰和燃料配加量的实验研究[J].贵州工业大学学报, 2006(1) : 24-28.

[8]代汝昌,孙艳红,孙明山,等.燃料配加工艺对烧结矿成分及性能的影响[J].山东冶金, 2011(3) : 31-34.

[9]蔡玉斌.配碳量对包钢烧结工艺和烧结矿冶金性能的影响[D].沈阳: 东北大学学报, 2006(2) : 21-25.

[10]柴星明.降低烧结矿FeO 含量的生产实践[J]. 新疆钢铁, 2001(1) : 21-25.

[11]王天才.南( 京) 钢铁降低烧结矿FeO 的公关实践[J].烧结球团, 2003(4) : 8-12.

[12]石烟翚.烧结矿FeO 含量研究[J].烧结球团,2004(5) :13-16.