周龙文,姚忠和,胡小刚,刘守权

( 新余钢铁集团有限公司,江西 新余338001)

摘要: 对处理新钢10 号高炉炉墙结厚和优化操作实践进行总结。通过气流冲刷及热洗法等措施逐步恢复操作炉型,同时在原燃料质量波动较大的情况下,不断优化操作制度,保证了炉况的稳定顺行,各项经济技术指标逐步得到优化。

关键词: 大型高炉; 炉墙结厚; 操作炉型

0 前言

新钢10 号高炉( 2500 m3) 于2009 年11 月8 日投产,采用了串罐无料钟炉顶和陶瓷杯炉底炉缸结构,炉体采用联合软水密闭冷却及薄内衬冷却壁,配备明特法+ 备用干渣坑渣处理工艺等。近年来,在入炉原燃料质量不断劣化的情况下,通过不断优化操作制度,在低品质炉料条件下成功取消中心加焦冶炼,炼铁技术经济指标不断改善,在2015 年初创造了入炉品位56. 15%、燃料比496 kg /t 的佳绩。2015 年5 月以后, 10 号高炉逐步出现炉身各段温度降低、炉料下降不均匀、两探尺打横且偏差大等结厚特征,虽与同行业其他高炉[1-3]相比,10 号高炉结厚程度轻、影响小,但仍使得高炉稳定性减弱、燃料比上升。2016 年8 月,通过采用气流冲刷及热洗炉等方法,炉墙结厚得到有效处理,操作炉型逐步趋稳,各项技术经济指标也得到优化。

1 炉墙结厚征兆

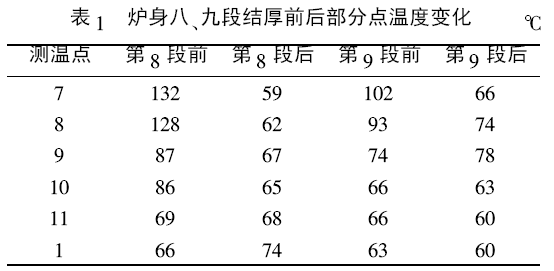

2015 年4 月高炉检修复风后,炉况稳定性较差。5 月3 日炉内主导气流减弱,炉内成像一度看不到,5月15 日前十字测温中心点约100 ℃且边缘指数在0. 85 ~ 1. 05。高炉炉体温度也开始出现异常,主要表现为“上凉”,即炉身中上部各段温度呈下降趋势( 见表1) ,而中下部平稳。由于主导气流弱、中心温度低,造成了炉腰、炉身下部温度分布不均,局部温度过低导致结厚,并且造成锌在炉墙大量富集,炉墙上部结厚。7 月5 日休风打开人孔观察,东北面炉喉缸砖下沿6 号~ 25 号风口方向结厚,顶部最厚处位于1 号风口上方,超过300 mm,上接炉喉钢砖下沿。从炉身温度下降趋势可以看出结厚起点是第八段第九点附近,即1 号风口上方,属于上部结厚。为稳定炉况,采取了一系列措施引导主导气流: 料线由1. 2 m 调整为1. 4 m; 于5 月8 日增大矿、焦0. 3°; 5 月14 日再次增加矿、焦0. 7°。采取这些措施后,高炉炉况逐步趋稳,但结厚未彻底清除。

2 炉墙结厚原因

2. 1 原燃料质量波动

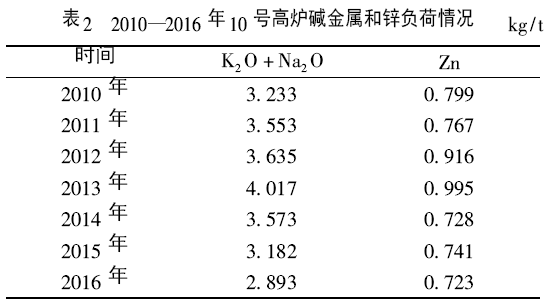

1) 碱金属、锌负荷高。随着高炉入炉品位的降低,相应的有害元素负荷上升,其中对高炉稳定顺行影响较大的主要是碱金属和锌负荷。近年来,虽然对控制碱金属和锌金属的重视程度有所增加,但考虑到成本因素,入炉原燃料的碱金属和锌负荷没有明显改善,特别是锌负荷仍偏高。近年来10 号高炉碱金属和锌负荷情况见表2。

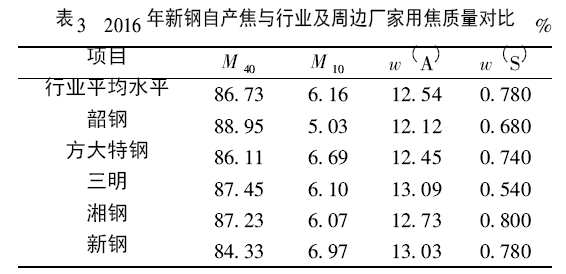

2) 焦炭及烧结矿质量波动大。10 号高炉常用的用焦结构为: 60% 的6. 0 m 焦炉自产干熄焦+30%的4. 3 m 焦炉自产干熄焦+ 10% 的外购焦,新钢自产焦炭与行业及周边厂家的焦炭质量情况见表3。在2015 年4 月高炉检修前, 6. 0 m 焦炉生产的焦炭质量劣化,水熄焦率增加,冷强度下降,M10最高为8. 9%,入炉粉末增加,致使复风后主导气流减弱,炉温波动大,软熔带剧烈波动,炉缸工作活化慢,易造成结厚。

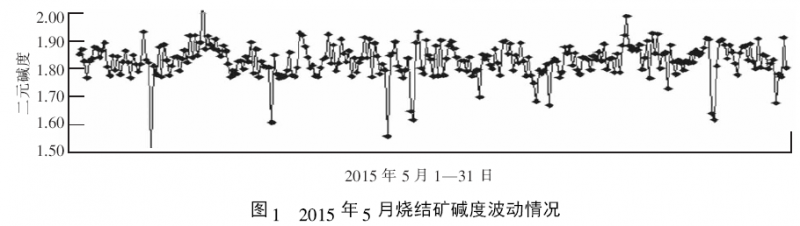

长期以来,新钢10 号高炉烧结矿高配比的用料结构在行业内独具特色,不仅充分发挥了高碱度烧结矿强度高、还原性好的优势,还弥补了焦炭质量不佳导致的炉缸透气透液性的不足。2015 年5 月烧结矿质量存在波动,特别是碱度的波动比较大( 见图1) ,这对10 号高炉煤气流及炉温的稳定影响较大,也是高炉结厚的一个原因。

2. 2 冷却设备破损

高炉冷却设备的寿命是决定高炉寿命的关键因素。日常生产中,10 号高炉调整冷却强度的措施主要是调整冷却水量和冷却水温。如果某一段部位出现冷却强度过大或过小就容易导致该部位结厚,冷却壁一旦损坏漏水也会造成冷却不均匀而结厚。开炉以来,10 号高炉损坏冷却壁情况如下: 第四段共34 根,约20%,5 段共5 根,7 段1 根,8段1 根。从周向分布来看,损坏的冷却壁集中在南面,按顺时针方向在20 号至1 号风口之间。冷却壁周向破损不均匀,造成周向冷却强度不一致,渣皮形成差异最终导致操作炉型存在周向差异,南面渣皮薄且稳定性差,相对于北面炉腹角小,而此时北面渣皮厚炉腹角大,边缘气流易发展,因此使得软熔带位置波动而结厚。

2. 3 高炉操作方针制约

10 号高炉自2014 年10 月采取“放边缘”操作取消中心加焦冶炼以来,高炉稳定性明显增强,但是随即发现取消中心加焦的高炉往往易发生结厚。分析认为,在高炉碱金属及锌负荷等有害元素含量增加的情况下,长期边缘强、中心相对较弱的煤气流分布不利于有害元素的排除,这也是武钢高炉不能取消中心加焦冶炼的主要原因[4]。一旦高炉炉况出现波动,就会影响气流分布或者导致软熔带上下波动,易造成高炉结厚,若同时存在原燃料质量波动,则结厚不易完全清除。此外,10 号高炉喷煤管路分配不均匀导致喷煤偏析的现象一直存在,致使南北两面煤气流分布不均匀,一旦受其他原因影响就会导致高炉炉况波动,喷煤不均匀的不利影响将加重高炉煤气流分布的不均匀并使铁口温度的偏差增大,不利于处理高炉结厚。

3 处理措施

3. 1 气流冲刷

由于结厚程度相对较轻, 10 号高炉首选的结厚处理方法是煤气流冲刷。在上部装料制度上,采取在稳定中心主导气流的基础上进一步疏松边缘的装料制度,布料矩阵为C 8765433321 O 87653332→ C 8765423331 O 87652333,并根据效果适当向内缩小矿、焦角,适当减小角差,缩小矿批,发展中心兼顾边缘气流,同时适当减轻负荷,控制煤比在130~140 kg /t,保持较大风量4800~4840 m3/min,顶压维持略低水平为225~230 kPa,以提高煤气流速,利于排锌。受原燃料质量波动等因素影响,气流冲刷处理10 号高炉结厚有一定作用,但效果不明显。

3. 2 热洗

净焦热洗对处理炉身结厚有一定的效果,也是较常用的方法。在处理过程中,要保持较高炉温,一方面会增加能耗,另一方面会使风口甚至二套烧坏的几率增加,因此在结厚不严重的情况下热洗法不是首选。10号高炉在试图利用煤气流冲刷处理结厚效果不明显的情况下,2016 年8 月10 日,高炉休风504min 更换小套,此时,正逢6m 焦炉故障,干熄焦率低至12%,高炉复风后炉况出现较大波动,炉温长期处于下限。为提炉温稳炉况,10 号高炉两天内加入近200 t 净焦,期间伴随着高炉边缘频繁掉渣皮,炉身上部各段温度也缓慢上升,这表明高炉结厚大面积脱落。在此后的几天内,高炉也维持相对较高的炉温,一是为解决因掉渣皮导致的炉缸亏热,二是要彻底清除高炉上部结厚。在炉况逐步趋稳后,结厚特征也逐步消失,2015 年11 月在计划检修时打开炉顶人孔观察,炉喉下部结厚已彻底清除。

4 操作优化

4. 1 加强原燃料管理,降低入炉粉末

受低成本冶炼要求的制约,目前新钢高炉入炉原燃料质量很难有大的改善,因此稳定原燃料质量、优化用料结构、加强原燃料管理成为首选。烧结矿在10号高炉用料结构中所占比重大,同时这也是碱金属和锌负荷的主要来源( 占碱金属负荷的60%,锌负荷的90% 左右) 。在日常生产中,要做好半仓上料,提高筛分效率,努力将入炉粉末控制在最小值,以降低炉料表面积,减少锌的吸附,从而促进锌排出高炉。

4. 2 稳定操作制度,防止炉身粘结

稳定基本的操作制度,尽量维持中心和边缘两股气流长期稳定,保证炉缸热量储备充足,维持良好的渣铁流动性。减少炉温波动,将铁水中硅的质量分数控制在0. 40%~0. 50%,物理热控制在1500~1520℃,以确保炉缸有充沛的热量基础; 控制相对较低的炉渣碱度( 1.20 ~1. 25) ,以降低炉渣黏度,改善高炉下部的透气性和透液性,若渣中Al2O3含量偏高时,二元碱度控制在上限。

4. 3 强化冷却设备的监控和维护

冷却壁破损易造成炉墙结厚、结瘤,这是高炉炉型管理中的重点。日常操作中要加强对冷却设备的检查,依据煤气中氢气含量、铁口煤气火、风口中小套有无水等变化及时判断是否漏水,对漏水设备要及时处理,特别要严防休风期间向炉内漏水,在限氧控产情况下,适当提高进水温度,但必须兼顾炉缸冷却。

5 结语

1) 热洗炉配合边缘煤气流冲刷是处理炉墙结厚的有效手段。

2) 高炉结厚重在预防,特别是在取消中心加焦冶炼边缘相对疏松的情况下,要稳定原燃料质量以稳定炉温和煤气流分布。

3) 不断优化操作制度,要因“料”制宜,强化“粗料细作”理念,保持稳定合理的操作炉型,才能保证在低品质炉料条件下高炉炉况实现长期稳定顺行。

[参考文献]

[1] 王平,舒文虎,郑华伟,等. 武钢5 号高炉炉身结厚的处理及操作优化[J]. 炼铁. 2013,32(2) : 38-41.

[2] 李仁生,赵仕清,黎均红,等. 重钢2 500 m3 高炉炉墙结厚的处理及预防[J]. 炼铁. 2014,33(5): 17-22.

[3] 李晓东,李淼. 昆钢2 500 m3 高炉炉墙结厚的原因与预防[J]. 炼铁.2016,35(1) : 33-36.

[4] 蔡合,章铭明. 中心加焦技术在武钢的应用[J]. 钢铁研究.2015,43(6) : 56-58.