牛西园1,2,张晓冬2,李福民1

(1.华北理工大学冶金与能源学院河北唐山063009;2.河北钢铁集团承德钢铁公司,河北承德067002)

关键词:冶炼钒钛矿高炉;装料制度;送风制度;低[Si+Ti]冶炼;煤气利用

摘 要:装料制度是当前高炉炼铁的关键技术难题之一,也是影响高炉技术经济指标的重要因素。承钢4#高炉改变原有的中心加焦型装料制度,率先在全国冶炼钒钛矿高炉中采用“平台+漏斗”型装料制度,实行大α角、大矿角、矿焦同角、大角差、大矿批技术,并探索相匹配的技术措施,有效提高了煤气利用率,降低了燃料消耗。

0 引言

承钢4#高炉的有效容积为2500m3,是目前世界上冶炼钒钛矿的最大高炉。自2008年9月点火投产以来一直冶炼钒钛矿。由于原燃料条件的限制,入炉品位不足56.5%,渣比高达440kg/t,且存在钒钛烧结矿的转鼓指数低、软熔性能差、渣铁粘等问题,高炉开炉以后主要以中心加焦型装料制度为主,炉况未能保持长期稳定顺行,技术经济指标与国内先进高炉有较大差距[1,2],优化高炉操作制度成为必然选择。

1 中心加焦型与“平台+漏斗”型装料制度的特点

中心加焦型装料制度是在中心炉料内布入15%~30%的焦炭,在炉墙附近区域的炉料布入较小比例的焦炭,用来发展中心气流,抑制边缘气流。其优点是对原燃料的质量要求略低,对原燃料变化适应能力较强[3]。但这种装料制度会导致风氧量不足,煤气利用率低于48%,需要控制较高的[Si+Ti]才能保证正常的脱硫要求,因而其燃料比较高,一般在530kg/t以上[4]。

“平台+漏斗”型装料制度是使炉料在靠近炉墙区域内形成一定宽度的平台,在中心区域形成一定锥度的漏斗,通过调整漏斗锥度和平台区域内炉料的矿焦比,充分发展中心气流,适度抑制边缘气流。结合送风制度,这种装料制度可获得较高的煤气利用率,但对原燃料质量的要求较高,对人员的操作水平要求较为苛刻[3]。

2 装料制度对高炉冶炼的影响

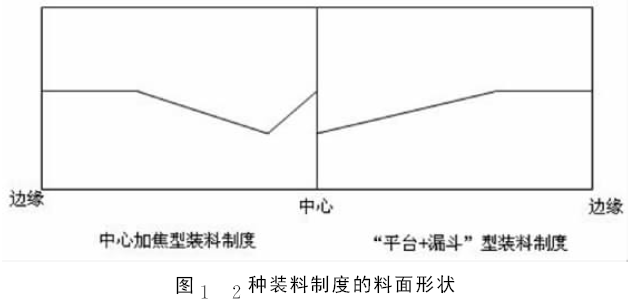

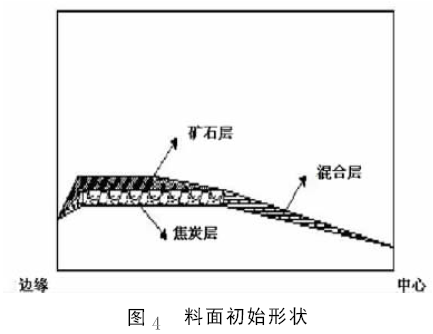

4#高炉开炉后采用中心加焦型装料制度,中心炉料中布入15%~30%的焦炭,用来确保强劲的中心气流,同时采取较轻的边缘负荷来发展边缘气流,形成“W”形的软熔带,由于当时钒钛烧结矿的碱度较低,碱度中值为1.9,风量一直维持在4600~4700m3·min-1,中心气流时有时无,一旦中心气流消失,则会出现边缘管道行程、偏尺塌料、铜冷却壁结厚等现象,高炉炉况未能达到长期顺行,各项技术经济指标较差,而且,此种装料制度必须控制较高的炉温才能保证渣铁流动性,因而燃料比较高。2种装料制度的料面形状如图1所示。

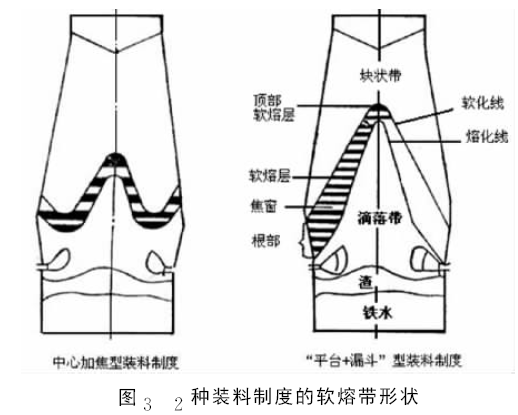

图2为2种装料制度的炉内图像。自2012年以来,随着焦炭质量逐步稳定,烧结矿碱度逐渐提高至2.10,原燃料质量得到保证,已具备改变装料制度的条件。因此,通过试验逐步采用“平台+漏斗”型装料制度,通过调整漏斗锥度和平台区域内的矿焦比,充分发展中心气流,适度抑制边缘气流,形成倒“V”形的软熔带,优化了煤气流的分布[3,5-7]。2种装料制度的软熔带形状如图3所示。

3 布料角度的确定

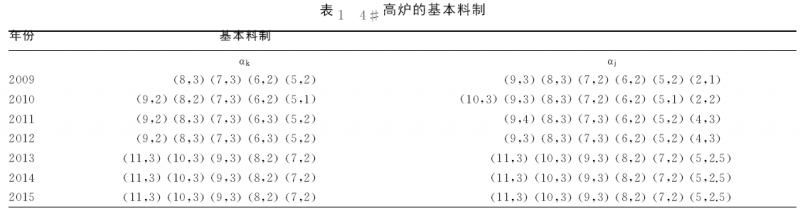

自2012年以后,优化了“平台+漏斗”型装料制度,优化过程如表1所示。通过实行大α角、大矿角、矿焦同角、大角差、大矿批技术,增加了矿石环带的宽度,在炉喉部位形成布料平台,同时加重边缘负荷,抑制边缘煤气流,稳定了高炉内煤气流的分布。

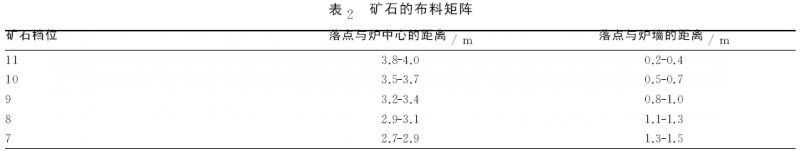

自2013年以来,根据布料方程,结合现场测角结果,在固定料线情况下,计算出不同角度时矿石落点与炉中心、炉墙的距离,如表2所示。

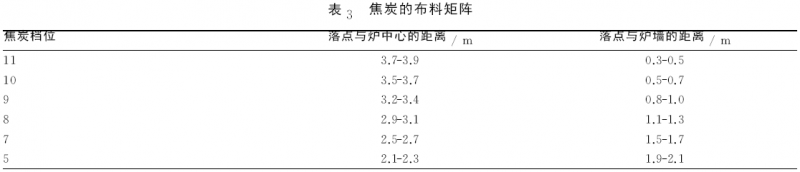

根据布料方程,结合现场测角结果,在固定料线情况下,计算出不同角度时焦炭落点与炉中心、炉墙的距离,如表3所示。

由计算结果可知,自2013年以来,矿石的平台宽度为1.1~1.3m,距离炉喉炉墙为0.2~0.4m,距离炉喉中心为3.8~4.0m,考虑矿石的滚动,实际矿石环带宽度为2.5m左右。焦炭的平台宽度为1.6~1.8m,距离炉喉炉墙为0.3~0.5m,距离炉喉中心为2.1~2.3m,平台宽度及漏斗大小符合要求,可以形成稳定的焦炭平台,并可满足冶炼钒钛矿的炉况要求。

“平台+漏斗”型布料制度的料面初始形状如图4所示。经过生产实践,得出了“平台+漏斗”型装料制度的控制要点:

(1)平台宽度应具有合适的范围,平台过窄或过宽均会造成气流不稳定。焦炭平台宽度是合理料面形状的根本,焦炭档位数多于矿石,各档位上的焦炭环数倾向于平均分配,形成1.5~2.0m 的焦炭平台,焦炭层厚度应确保不小于500mm,既能保证炉料及软熔带的透气性,又能够形成深度为2m 左右的布料漏斗,稳定中心气流。

(2)最大矿角时矿石落点不能碰撞炉墙,根据原燃料质量状况维持在300~400mm的距离,最小矿角时矿石落点与炉喉中心的距离应达到炉喉半径的65%,以保持一定的边缘气流通路。

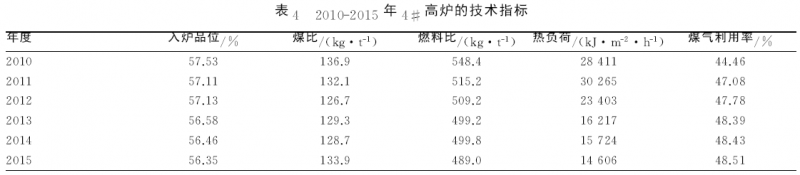

由表4可知,经过装料制度的优化,煤气利用率显著提高,热负荷逐渐降低。虽然自2013年以后入炉品位逐步下降,各项技术指标却取得了较大突破。2015年的平均燃料比为489kg·t-1,平均煤比为133.9kg·t-1,达到全行业的先进水平。

4 装料制度的配合措施

4.1 送风制度调整

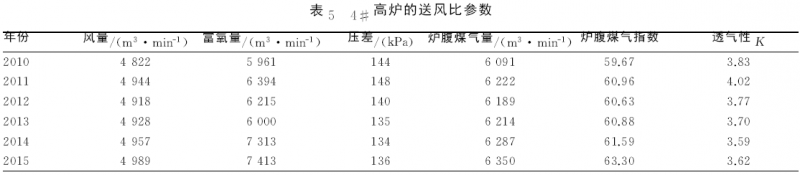

针对高炉上部装料制度的特点,对送风制度进行调整,如表5所示。维持风速在270~280m·s-1,送风比提高至1.83,以保证初始煤气流能充分深入中心,保证炉缸活跃。生产实践表明,在满足风速和鼓风动能的情况下,适当降低高炉入炉风量,增加富氧量,既能控制合适的炉腹煤气指数,满足透气性K 值要求,又能保证炉况顺行,提高煤比[4,8]。

4.2 低[Si+Ti]冶炼

“平台+漏斗”型装料制度对炉腹煤气量及体积非常敏感,难以接受高[Si+Ti]和物理热。实施低[Si+Ti]冶炼,物理热控制在1470℃以上,降低软熔带位置,减小滴落带高度,降低硅钛的还原,[Si+Ti]维持在0.30%~0.40%,有效缓解了炉渣粘稠的问题[5,9]。2015年高炉的物理热平均为1476℃,[Si+Ti]平均为0.355%,达到全国先进水平。

5 结论

(1)采用“平台+漏斗”型装料制度,使炉料在边缘区域形成一定宽度的平台,在中心区域形成一定锥度的漏斗,形成倒“V”形的软熔带,提高了煤气利用率,降低燃料比,满足冶炼钒钛矿的炉况要求。

(2)采用高风速、高动能的送风制度,送风比提高至1.83,透气性明显改善,匹配上部装料制度的优化。

(3)“平台+漏斗”型装料制度为低[Si+Ti]冶炼打下了良好基础,高炉物理热控制在1470℃以上,[Si+Ti]控制在0.30%~0.40%,可有效缓解炉渣粘稠的问题,使炉缸状态明显改善。

(4)通过装料制度的优化,2015年在入炉品位56.35%的条件下,4#高炉全年平均燃料比489kg·t-1,平均煤比133.8kg·t-1,达到全行业先进水平。

参 考 文 献:

[1] 毕婕,高斌,陈党杰.承钢4#高炉调整煤气流分布的实践[J].河北冶金,2014,(4):25-29.

[2] 李海军.承钢2500m3高炉钒钛磁铁矿冶炼新技术[J].河北冶金,2014,(8):42-45.

[3] 韩健,柳祎.邯宝炼铁厂3200m3 高炉操作制度的优化[A].2011年全国冶金节能减排与低碳技术发展研讨会文集[C],2011:360-365.

[4] 岳富伟,武靖喆,高斌.2500m3高炉装料制度移形实践[J].河北冶金,2013,(2):26-29.

[5] 赵东铭,田中明,王光伟,等.鞍凌2600m3 高炉取消中心加焦装料制度实践[J].炼铁,2014,33(6):47-50.

[6] 盛亚,陈德权,章铭明.武钢5号高炉取消中心加焦工业试验[J].钢铁研究,2015,43(2):10-13.

[7] 韩旺学,武连海.酒钢2500m3高炉操作制度探讨[J].河北冶金,2012,(8):32-33.

[8] 胡金波,王伟国,魏广斌,等.唐钢3200m3高炉煤气流分布的调整与控制[J].河北冶金,2011,(7):28-29.

[9] 陈党杰,杨博,李海东,等.降低2500m3高炉铁元素消耗的生产实践[J].河北冶金,2015,(9):31-34.