秦延华 王洪顺 黎应君

( 安阳钢铁集团有限责任公司)

摘 要 针对生铁硅含量高的现状,安钢铁前系统以关键工序管控为核心,强化铁前原燃料进场和现场管理,控制焦炭灰分,并通过铁前工序一体化综合管控措施的有效实施,使3#高炉铁水硅含量大幅下降,取得了显著成效。

关 键 词 铁前系统 工艺管控 低硅冶炼

0 前言

近年来,国内外钢铁市场日趋低迷,降本增效己成为各大钢铁企业的生存之道和立命之本。高炉低硅生铁的冶炼是一项具有广阔应用前景的节能增效技术,低硅生铁更能为炼铁和炼钢工艺带来重大的经济和社会效益。安钢3#高炉容积4 800 m3,2013年开炉投产,近年来随入炉原燃料变化频繁,特别是大量经济矿的使用,对高炉操作带来了一些困难,高炉稳定性差,铁水硅含量不稳定,2015 年3#高炉生铁硅含量约在0. 43% 左右,处于行业偏高水平,国内许多钢厂如首钢、杭钢、马钢、宝钢等厂,在冶炼低硅生铁方面都有了很大进步,积累了丰富的经验,如杭钢生铁含硅量可低于0. 3%,首钢生铁含硅亦降到0. 29%。可见,降低3#高炉铁水硅含量,保持高炉长期低成本稳定运行已刻不容缓。鉴于低硅生铁冶炼机理和高炉内硅的还原机理,安钢铁前系统创新管理,通过强化铁前原燃料进场和现场管理,推行低硅烧结,控制焦炭灰分,并通过铁前工序一体化综合管控措施的有效实施,3#高炉铁水硅含量大幅下降,取得了显著成效。

1 铁前工艺综合管控措施的实施

1. 1 加强铁前原燃料进场和现场管理

2016 年以来,安钢在加强铁前原燃料进场和现场管理,强化焦化、烧结和炼铁工序综合管控方面做了大量工作。在原燃料方面,经过常态化的现场管理,焦化用煤、烧结用矿均低库位运行,现场各料堆整体堆放有序,间隔空隙明显,无混料现象; 污泥( 粗颗粒、重力除尘灰) 、返矿均按要求堆放,污泥的配加严格按照配比执行。同时密切关注某种原料成分的波动,及时提醒相关部门提高取制样的代表性。铁前系统生产所需原燃料品种、质量的稳定,保证了铁前系统各工序生产的稳定和顺行,对降低3#高炉铁水硅含量起到了积极作用。

1. 2 强化烧结、焦化和炼铁工序一体化综合管控

1. 2. 1 强化烧结工序管控,提高烧结矿质量

在烧结生产中为了稳定和提高烧结矿质量,在对烧结系统工艺技术条件分析和研究的基础上,将烧结料层厚度、点火温度、烧结系统抽风负压以及内返小于5 mm 的配比等参数作为日常重点管控对象。数据显示,1 ~ 10 月份3# 烧结系统内返小于5 mm的比例平均数据为23. 1%,3#烧结系统料层厚度、点火温度参数均在要求范围内。通过对烧结关键技术参数的综合管控,3#烧结系统整体生产平稳,烧结系统烧结矿质量稳步改善。同时优化烧结配矿,提高烧结矿的品位,降低SiO2含量。

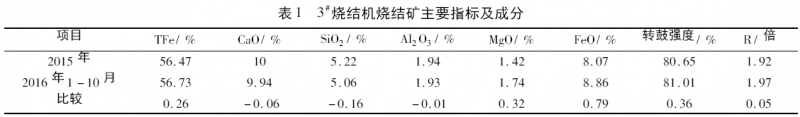

2016 年3#烧结矿主要成分及技术指标见表1。

由表1 可以看出,烧结系统烧结矿质量较去年稳中有升,在碱度基本稳定的前提下,其中3#烧结矿全铁品位、转鼓强度指标均值比2015 年分别升高了0. 26%、0. 36%,SiO2含量则比去年降低了0. 16%。优质低硅烧结矿为高炉的稳定顺行和低硅冶炼创造了有利条件。

1. 2. 2 强化焦化工序管控,稳定和改善焦炭质量

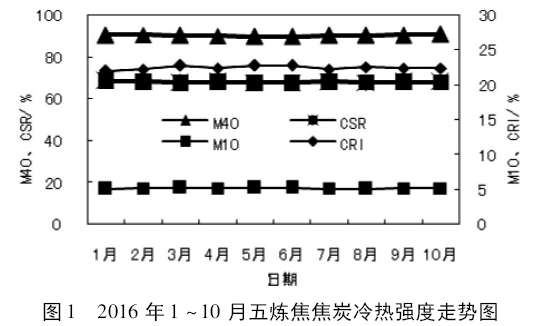

在焦化工序,为了稳定和提高焦炭质量,在配煤环节制定了单罐配比、配合煤配比控制要求,以及应急预案,在炼焦环节,将其主要关键工艺参数: 周转时间、推焦电流、高炉煤气机焦侧压力和机焦侧标准温度等指标纳入了全面管控。通过检查和管控,1~12 月份焦化配煤配比执行准确率达100 %,单罐配比合格率≥95%的比率为100 %, 20 罐配比稳定率也均符合技术要求。配煤的稳定为焦炭质量的稳定和提高打下了坚实的基础。同时,对混合煤的灰分含量也进行了重点管控,使焦炭灰分稳中有降,由2015 年的12. 6% 降到2016 年的12. 20% 左右。焦炭灰分降低,质量稳定,冷热强度改善。焦炭质量的稳定及改善,使3#高炉透气性改善,负荷增加,焦比降低,从而为3#高炉冶炼低硅生铁创造了有利条件。2016年1 ~ 12 月四、五炼焦焦炭冷热强度走势如图1 所示。

1. 2. 3 强化炼铁工序管控,推行高炉低硅冶炼技术

鉴于低硅生铁冶炼机理和高炉内硅的还原机理,在管控高炉入炉原燃料硅含量的前提下,在高炉冶炼过程中,通过控制风口前理论燃烧温度可以改变SiO2在高炉内的还原环境,从而达到控制铁水硅含量的目的。影响理论燃烧温度的因素有: 热风温度、鼓风湿度、燃料喷吹量、富氧量。对于3#高炉来说,风口前理论燃烧温度主要取决于单位风量的热风温度、喷煤量和富氧率。可见,通过提高煤比,调节风温和富氧,保持炉缸合理的热制度来调节并保持适宜的理论燃烧温度,有利于低硅冶炼的进行。实践证明,在安钢生产条件下,保持风口前理论燃烧温度在2 200 ℃ ~ 2 300 ℃之间是合适的。

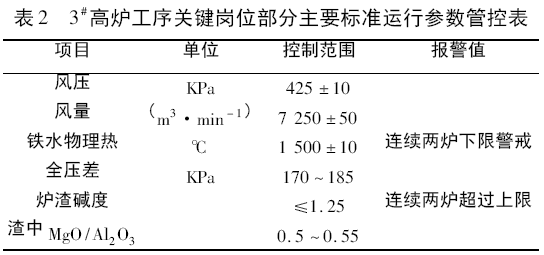

同时,在高炉生产中严格执行高炉操作规程,搞好高炉操作稳定炉况。为此,在对3#高炉设备工艺状况和控制参数具体分析和研究的基础上,将风量、风压、铁水物理热、全压差、炉渣碱度及渣中MgO/Al2O3等参数作为高炉工序岗位标准运行参数进行日常管控。通过对上述高炉工序关键岗位主要参数的日常管控和严加考核,确保了高炉的稳定顺行,为3#高炉降低生铁含硅量提供了保障。3#高炉工序关键岗位部分主要参数管控指标见表2。

1. 3 开展高温熔滴试验,为3#高炉冶炼低硅生铁提供技术支持

由于硅在高炉内的还原主要发生在滴落带,滴落带高度对于生铁含硅量有着重要影响,所以降低软熔带,压缩滴落带,减少铁水和炉渣在滴落带的接触时间有利于降低铁水硅含量。

日本田村、糙谷等人[1]综合热力学和动力学因素推导出的生铁含硅量计算公式:

[Si]= 5. 55 × 1026 × αSiO2 × Hc × exp( - 109800 /T) /pcon2 /3 ( Vu /DH) 2 /3 (1)

式中: αSiO2———渣中SiO2的活度;

Pco——— 炉内CO 分压,Pa ;

Hc———滴落带高度,m;

n———高炉利用系数;

Vu———高炉有效容积,m3 ;

DH———炉缸直径,m。

由式( 1 ) 可以看出,高炉生铁含硅量除了与αSiO2、Pco、和温度有关之外,还与Hc、n 和Vu /DH的影响密不可分。可见,降低高炉滴落带高度,有利于冶炼低硅生铁。2016 年以来,安钢在对3#高炉炉料结构进行多批次熔滴试验的基础上,通过从熔融、熔滴温度高,熔滴区间窄,最大压差低等几方面不断优化和改善其高温冶金性能,及时为3#高炉冶炼低硅生铁提供技术支撑,为3#高炉的低硅冶炼创造了有利条件。

2 实施效果

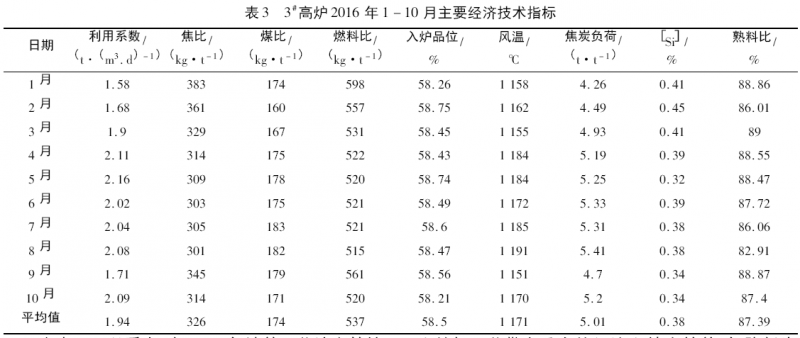

安钢铁前系统通过强化铁前原燃料进场和现场管理,提高烧结矿质量及品位、控制焦炭灰分,并通过铁前工序一体化综合管控措施的有效实施,对入炉原燃料硅含量有效管控,推行高炉低硅冶炼技术。同时,对3#高炉炉料结构进行优化研究,在高炉实际生产中逐步改进。通过以上措施的有效实施,3#高炉硅含量逐步降低,取得了显著效果。3#高炉主要经济技术指标见表3。

由表3 可以看出,自2016 年铁前工艺综合管控措施实施以来,通过对高炉工序关键岗位主要参数的日常管控和严加考核,在3#高炉入炉品位、熟料比、风温等基本稳定的前提下,高炉顺行状态良好,产量提高,焦比、燃料比逐步降低,生铁硅含量由1月份的0. 41% 逐步降至10 月份的0. 34%,其它主要技术经济指标也稳步改善,达到了高炉稳产低耗的生产效果。

3 结语

在高炉炼铁生产中,低硅生铁的冶炼是一项应用前景广阔的节能增效技术,低硅生铁更能为炼铁和炼钢工艺带来重大的经济和社会效益,但降低生铁硅含量是一个系统工程,不仅需要稳定的原燃料做保证,还需要高炉的稳定顺行作支撑。安钢生产实践表明,通过强化铁前原燃料进场和现场管理,对高炉入炉原燃料硅含量进行有效管控,推行高炉低硅冶炼技术,并通过铁前工序一体化综合管控措施的有效实施来达到低硅冶炼的目的不失为一条行之有效的途径。

4 参考文献

[1] 夏元英译. 高炉中硅还原条件的分析[J]. 国外钢铁,1991(2) : 35 - 38.